Глава пятая

АРМИРОВАНИЕ СТЕКЛЯННЫХ ИЗОЛЯТОРОВ

1. СВЯЗКИ, КОМПЕНСИРУЮЩИЕ ПРОКЛАДКИ И ПРОМАЗКИ

Армирование изоляторов является завершающей операцией технологического процесса их изготовления. Армированию подвергаются все типы высоковольтных подвесных изоляторов, опорные и опорно-штыревые изоляторы, а также некоторые типы штыревых линейных изоляторов. Во время армирования производится соединение стеклянного элемента с его металлической арматурой. В результате этого создается изолятор — электроизоляционная конструкция, пригодная для эксплуатации на линиях электропередачи, подстанциях и в других электротехнических устройствах.

Правильно рассчитанные и подобранные конструкции электроизолирующего стеклянного элемента, металлической арматуры и способ их соединения существенно влияют на механическую и электрическую прочность изолятора. Арматура, передавая внешние усилия на стеклянный элемент, обусловливает распределение в нем механических напряжений. Соединение арматуры с стеклянным элементом изолятора осуществляется с помощью раствора портландцемента марки не ниже 500 (по ГОСТ 9835-66). Чистый цементный раствор обладает склонностью к растрескиванию и большой усадке. Эти недостатки устраняются добавлением к цементу отощающих инертных добавок: кварцевого песка или реже — фарфоровой крошки.

За рубежом, например во Франции, Италии, для армирования стеклянных изоляторов используются как. портландцемент, так. и алюминатный (глиноземистый) цемент, обладающий высокой прочностью и коротким временем схватывания. Цементно-песчаный состав при армировании изоляторов должен равномерно, без раковин н воздушных прослоек заполнять все промежуточное пространство между стеклянным элементом и арматурой и плотно прилегать к ним.

При последующем твердении цемента его механическая прочность со временем возрастает и достигает величины, достаточной, чтобы длительно выдержать механические нагрузки, нормируемые для данной конструкции изолятора.

Как указывалось ранее, температурный коэффициент линейного расширения стекол, применяемых для изготовления изоляторов, лежит в пределах (5-8)·10-6 °C-1, температурные коэффициенты линейного расширения стали равен 11·10-6 °C-1, а цемента 14-10-6 °C-1. Таким образом, расширение состава при изменении рабочих температур всегда больше, чем металлической арматуры и стеклянного элемента. Это несоответствие может привести к возникновению дополнительных напряжений в стекле и в самом цементном камне, что может вызвать разрушение и выход изолятора из строя. Для компенсации таких напряжений отдельные участки поверхности арматуры и стеклянного элемента должны покрываться эластичными промазками.

В СССР для этих целей используется раствор битума марки БН-V пли клей ИКФ-130. За рубежом, например в Италии, применяются синтетические составы. Сибирским научно-исследовательским институтом энергетики предлагается компенсирующая графитно-битумная промазка [Л. 49]. Все промазки имеют целью, во-первых, скомпенсировать разность ТК различных материалов, входящих в конструкцию изолятора, а во-вторых, снизить коэффициент трения между соприкасающимися поверхностями и дать возможность относительного небольшого перемещения стеклянного элемента, а также арматуры и слоя цементно-песчаного состава в изоляторе.

Для этих же целей применяются в изоляторах эластичные прокладки между арматурой, стеклом и цементом. Прокладки изготовляются из кирзы, толя-кожи и пробки. Последняя обладает наилучшими компенсирующими свойствами, не подвергается набуханию во время армирования и не стареет со временем.

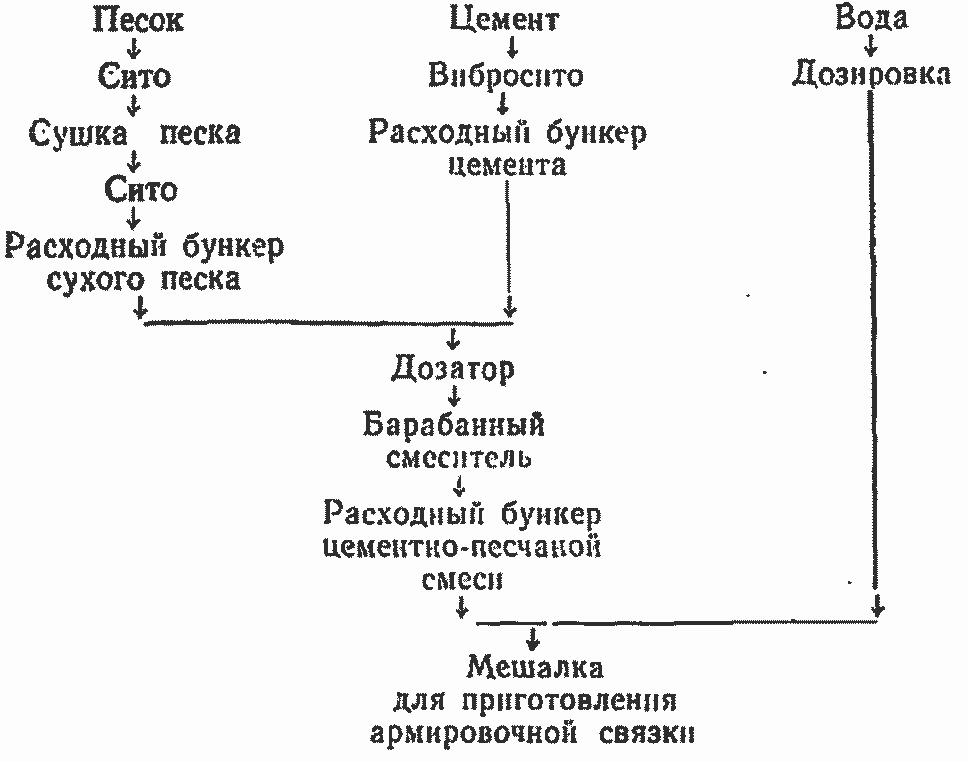

Рис. 5-1. Схема приготовления цементно-песчаной смеси и армирующей связки.

При армировании изоляторов желательно избежать нарушения соосности всех элементов, входящих в конструкцию изолятора, так как при заделке стержня в подвесном изоляторе несимметричность его посадки и наклонное положение по отношению к оси изолятора могут вызвать изгибающие усилия, чрезвычайно вредные для стеклянного элемента изолятора. Механическая прочность изоляторов во многом также зависит от того, насколько благоприятны условия схватывания и твердения цементно-песчаного состава.

2. ПРИГОТОВЛЕНИЕ ЦЕМЕНТНО-ПЕСЧАНОГО АРМИРОВОЧНОГО СОСТАВА

Для приготовления армировочного состава желательно применять цемент Белгородского завода и песок с окатанными кромками. Использование крупнозернистого песка с неокатанными гранями может привести к повреждению поверхностного закаленного слоя стеклянного элемента и разрушению всего изолятора как во время армирования, так и во время эксплуатации. Подготовка цемента и песка, получение цементно-песчаного состава производятся по схеме, представленной на рис. 5-1.

Песок подвергается просеву через сито с ячейкой 4—6 мм и пропускается через сушильный барабан с повторным просевом. Цемент во избежание комкования и слеживания должен пропускаться через вибросито с 400 отв/см. Подготовленные материалы, хранящиеся в расходных бункерах, подаются через дозатор в смесительный барабан и дальше в расходные ящики готовой сухой цементно-песчаной смеси. Сухая цементно-песчаная смесь состоит из трех весовых частей цемента и одной весовой части песка. Для получения хорошо усредненной смеси необходимо, чтобы смешивание материалов в барабане продолжалось не менее 7—10 мин.

Цементно-песчаный состав, состоящий из цементнопесчаной смеси и воды, приготовляется в лопастных смесителях. Доза сухой смеси подается в мешалку, заполненную водой при вращении лопастей винта. Размешивание смеси производится не менее 5 мин до получения однородного цементного раствора с влажностью 17—18% (от веса сухой смеси). Это соответствует водоцементному числу 0,27—0,3. Цементно-песчаный состав должен приготовляться в таких количествах, чтобы весь объем приготовленного состава (связки) был бы использован в течение 15—20 мин. Состав цементно-песчаной смеси и влажность цементного раствора должны периодически подвергаться контролю. Необходимо следить, чтобы в цементно-песчаный состав при его изготовлении и использовании не попадали частицы уже схватившегося или затвердевшего цемента.

3. ПРИГОТОВЛЕНИЕ КОМПЕНСИРУЮЩИХ ПРОМАЗОК

Битум, поступающий на заводы в твердом состоянии, измельчается на куски размером не более 40 мм. Измельченный и взвешенный битум засыпается в бак с лопастной мешалкой, в которую предварительно заливается неэтелированный бензин. Соотношение битума и бензина по массе должно составлять 1:2. Приготовление раствора продолжается в течение 3—4 ч. В готовом виде плотность раствора битума в бензине должна соответствовать (по ареометру) 0,88 г/см3. При загустевании раствора к нему добавляют бензин до восстановления плотности 0,88 г/см3.

Клей ИКФ-130 поступает на изоляторные заводы в жидком состоянии в бидонах или бочках. В этом виде клей пригоден для использования без дополнительной обработки.

4. ПОДГОТОВКА АРМАТУРЫ И ИЗОЛЯЦИОННЫХ СТЕКЛЯННЫХ ЭЛЕМЕНТОВ К АРМИРОВАНИЮ

На стальной стержень подвесного изолятора в местах соприкосновения его с цементно-песчаным составом наносится слой компенсирующей промазки. Покрытие стержней компенсирующей промазкой производится на специальных карусельных станках, в течение 1 мин до образования на поверхности стержней компенсирующего слоя толщиной 1—2 мм. Промазка на стержнях должна подсохнуть до прекращения ее прилипания к рукам. После этого на торец конической головки стержня наклеивается (на растворе битума или клея ИКФ) компенсирующая прокладка из пробкового листа, кирзы или других материалов.

Арматура опорных или опорно-штыревых изоляторов в местах соприкосновения с цементно-песчаной связкой также покрывается слоем битумного или другого лака.

На тарелку каждого стеклянного элемента подвесного изолятора надевается через головку резиновое кольцо толщиной 2—4 мм (в зависимости от типа изолятора). Кольца должны обеспечить необходимый зазор между тарелкой и шапкой изолятора. Затем на наружную поверхность головки изолятора наносится слой компенсирующей промазки до границ, указанных в чертеже. Толщина компенсирующего слоя должна составлять 1— 1,5 мм. В тех случаях, когда это оговорено чертежом, на торцевую часть головки изолятора наклеивается компенсирующая прокладка.

Шапки подвесных изоляторов должны быть перед армированием высушены и очищены от грязи.