Газовые включения, встречающиеся в стекле, могут иметь различный химический состав, форму и различное происхождение. Как правило, пузыри являются следствием плохого осветления стекломассы, когда газы, выделяющиеся во время процессов стеклообразования, не полностью удаляются и растворяются в стекле. Газы — в основном частицы воздуха, заносятся в печь во время засыпки шихты, при погружении в стекломассу различных предметов, таких как отборники проб стекла или электроды (при электроварке). Газовые пузыри могут образовываться в стекломассе при взаимодействии ее с огнеупорами печи за счет разложения некоторых материалов, входящих в состав огнеупоров, сгорания свободного углерода, образовавшегося на стенках огнеупоров во время их обжига, или выделения воздушных скоплений, образовавшихся в мельчайших порах огнеупорных материалов. Помимо этих, так называемых первичных пузырей, в стекломассе могут иметь место вторичные пузыри, образовавшиеся уже после осветления и в выработочной части печи или в питающих устройствах.

Образование вторичных пузырей может быть вызвано завышением температуры стекломассы в фидерном питателе и зоне осветления, плохо отрегулированном режимом сгорания топлива в питателе, наличием в его канале инородных тел, низким уровнем стекломассы, плохим прилеганием головки вакуумного питателя наборника к зеркалу стекла.

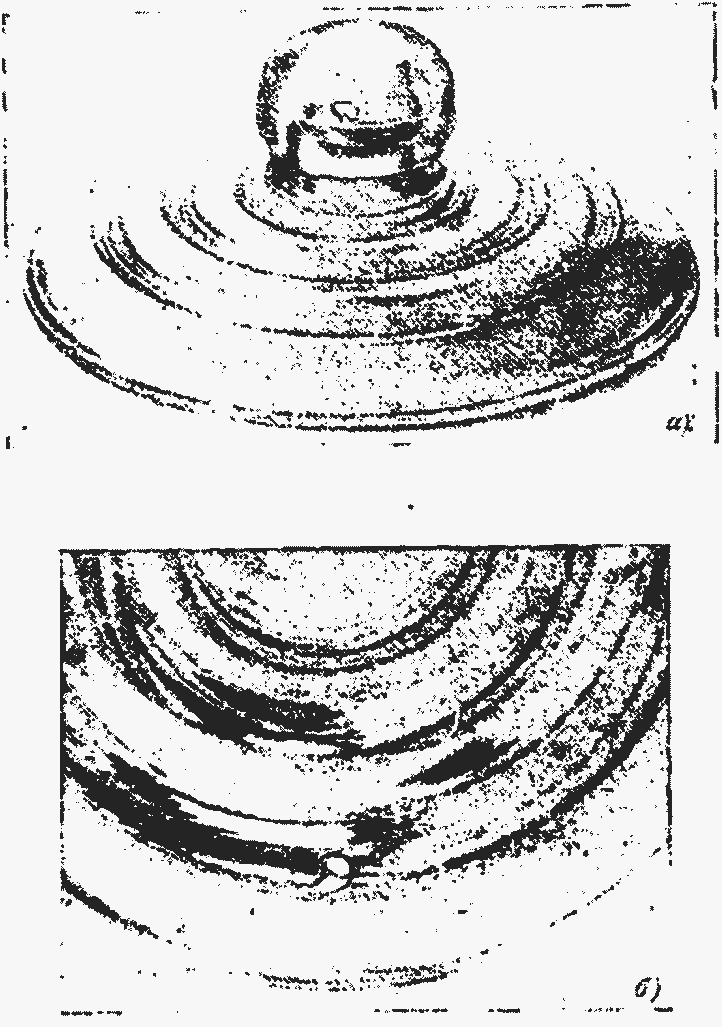

Газовые включения по своему размеру подразделяются на пузыри (диаметр более 0,8 мм) (рис. 4-35) и мошку (диаметр менее 0,8 мм).

Рис. 4-35. Пузырь: а — в головке изолятора; б — в тарелке изолятора.

При небольших концентрациях и размерах газовые включения не ухудшают электромеханических свойств стеклянных изоляторов. Однако большие пузыри, особенно в таких ответственных местах, как головка подвесных или шейка штыревых изоляторов не должны пропускаться контролерами ОТК.

Образование пузырей и мошки в стекле может быть предотвращено тщательным соблюдением газового и температурного режима варки, осветления и выработки стекла, правильной подготовкой и смешиванием сырьевых материалов, а также соблюдением оптимального

соотношения шихты и стеклобоя. Для футеровки печен и каналов фидеров должны применяться высококачественные, желательно плавленые огнеупорные материалы. Перед наваркой печей бассейны должны быть тщательно очищены. Погружаемые в готовую стекломассу предметы (плунжеры, бушинги, головки вакуум-наборников и т. д.) должны изготовляться из жароупорного материала.

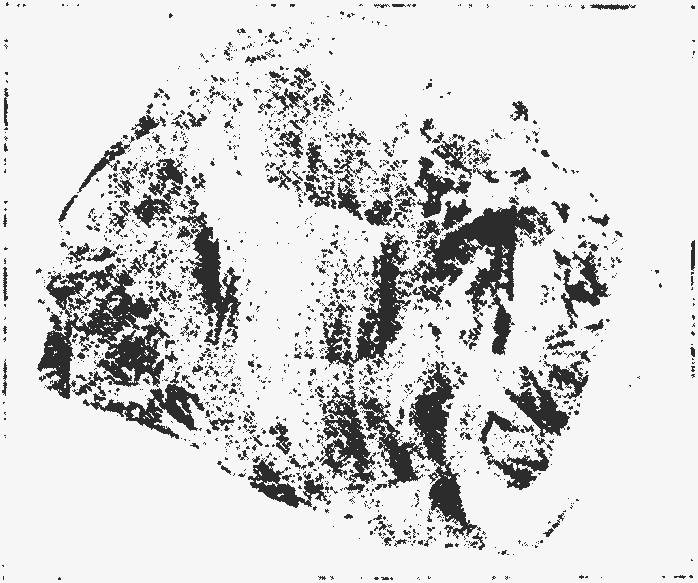

Свили — стекловидные включения в стекле, отличающиеся от него своими свойствами, а иногда и составом, хорошо просматриваются в готовых изоляторах (рис. 4-36).

Свили образуются в стекле в результате неравномерного провара шихты, нарушения режимов силикатообразования и стеклообразования. Плохо перемешанная и неувлажненная шихта способствует более быстрому растворению легковесных материалов без предварительной реакции их с кремнеземом и образованию в последующем участков стекломассы с различной плотностью и вязкостью. Такое же явление наблюдается при неравномерной загрузке шихты, нарушении режимов варки стекломассы и чрезмерно больших съемах стекла с 1 м2 варочной части печи.

Образованию свилей способствует разъедание огнеупорных материалов самой стекломассой, летучими материалами и газами, выделяющимися в процессе варки стекла.

Так как свили отличаются от основного стекла своими свойствами, особенно плотностью, их наличие в стекле резко снижает показатель однородности, что в свою очередь приводит к снижению нагревостойкости стеклянных изоляторов. Образование грубых свилей делает вообще невозможной закалку стеклодеталей.

Предотвращение свилей сводится к тщательной подготовке и смешиванию шихтовых материалов, равномерной и тонкослойной загрузке шихты, соблюдению заданных режимов варки, правильному подбору количества стекломассы, снимаемой с 1 м2 печи (в зависимости от марки стекла, метода варки и т. д.), и применению доброкачественных материалов.

Необходимо добиться, чтобы растворение свилей в основном стекле происходило до попадания стекломассы в рабочую часть печи, где уже невозможно повысить температуру и достичь высокой однородности стекла.

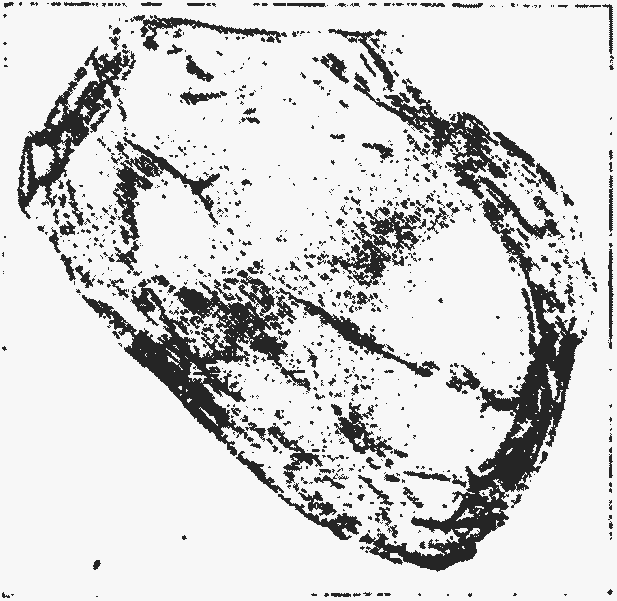

Инородные включения — наиболее часто встречающийся порок стекломассы, вызывающий, как правило, либо разрушение стеклодеталей во время термообработки, либо резкое снижение механической прочности и нагревостойкости. Природа образования инородных включений в стекле чрезвычайно разнообразна. Это — продукты разрушения огнеупоров бассейна и свода печи, непроварившиеся частицы песка и глинозема (рис. 4-37) или неразложившиеся частицы окалины и кристаллические образования в самом стекле.

Рис. 4-36. Свили.

Разрушение огнеупоров и попадание в стекло этих включений связано с применением недоброкачественных огнеупорных материалов, завышением температуры варки или превышением скоростей движения стекломассы в печи. Непровар шихты (шихтовые камни) образуется в результате недостаточной однородности шихты, неправильной загрузки шихты или неправильного выбора температурного режима варки, затрудняющего полное растворение в расплаве всех компонентов.

Инородные включения могут быть занесены в стекло после холодного ремонта печей, или когда бассейн перед выводкой недостаточно очищен. Инородным включением, засоряющим стекло, могут быть обгоревшие куски электродов при электроварке стекла или металлические части питающих машин.

Рис. 4-37. Шихтный камень (нерастворившиеся частицы глинозема).

Все инородные включения, как и свили, значительно затрудняют процессы термической обработки стеклодеталей изоляторов и почти исключают возможность их закалки. Защита стекла от засорения инородными включениями заключается в тщательной подготовке и смешивании сырьевых материалов, разработке режимов варки, обеспечивающей полное растворение всех шихтовых материалов и применение высококачественных огнеупоров. Однако в некоторых случаях, когда при выполнении всех указанных требований однородность стекла не удается повысить, возникает необходимость в корректировке шихты или некотором изменении состава стекла. Ряд пороков стеклянных изоляторов является следствием неудовлетворительной работы технологического оборудования. При этом плохая работа различных механизмов или машин может быть причиной одного и того же вида брака.

Посечка является наиболее распространенным пороком стеклоизделий, изготовляемых машинным способом, в том числе стеклянных изоляторов. Она возникает от различных причин в различных местах изделия и имеет разнообразную форму. Посечка — это небольшая трещина в стекле, размеры которой колеблются от еле видимой точки до 2—3 см (рис. 4-38). По глубине она может быть поверхностной (в виде тонкой серебристой нити), глубинной и сквозной. Чаще всего посечка встречается на шейке и ребрах изоляторов, хотя практически она может быть на поверхности юбки, на головке и на резьбе.

Рис. 4-38. Посечка.

Посечка возникает на поверхности изолятора, как результат нарушения целостности поверхностного отвердевшего слоя стекла, когда технологический процесс прессования еще не окончен.

В зависимости от причин возникновения различают посечку от стекла, посечку термическую и посечку механическую. Посечка от стекла является результатом его физико-механических свойств. Большое количество по- сечек дает стекло с повышенной хрупкостью — «короткое», которое может ломаться при высокой температуре красного каления в результате нарушения технологии стекловарения. Массовая посечка может быть следствием термической неоднородности стекла и возникает в результате нарушения теплового режима ванной печи или питающего механизма.

Термическая посечка образуется в результате прикосновения поверхностной застывшей корки стекла к холодному или мокрому предмету.

Механическая посечка — самая крупная и распространенная группа посечки. Это — поломка части изделия, происшедшая в результате удара, чрезмерного давления,

изгиба. Причиной механической посечки является прежде всего формовой комплект, непосредственно соприкасающийся со стеклом, причем посечка возникает либо в результате неисправности формового комплекта, либо в результате усилий, производимых на комплект другими частями машины. Появление механических посечек указывает на неисправности, возникшие при изготовлении деталей, монтаже или регулировке машины. Посечка рано или поздно обязательно приводит к разрушению стеклодетали и поэтому является окончательным видом брака, не подлежащим исправлению. Все изделия с посечкой должны быть отбракованы. Передача таких изделий на дальнейшие операции не допускается. Иногда посечку путают с микроскладками, образуемыми на поверхности стеклодеталей. Такой дефект не является браком. Различить их можно либо погружением изделий в ванну с иммерсионной жидкостью, либо нанесением на подозреваемые участки изолятора специальной проникающей краски. Первый метод позволяет обнаружить посечку по разности показателей преломления, образуемых на границе трещины, второй метод — за счет проникновения в трещины проникающей краски.

Избежать посечки можно только при тщательном соблюдении технологических режимов производства. Температура капли, подаваемой в формовой комплект, должна строго соответствовать расчетной. Стекло должно соприкасаться только с нагретым металлом. Нужно, чтобы пуансон, формующее кольцо, форма с поддоном, развертки и метчики, а также хватки отставителей были достаточно горячими, а лента конвейеров — нагретой. Нельзя допускать переохлаждения всех частей машин, соприкасающихся с разогретым стеклом. Необходимо следить за тем, чтобы на горячие стеклодетали не попадали капли воды или масла. Изделие должно прессоваться лишь при минимально необходимом давлении и в течение определенного времени, которые для каждого изделия рассчитываются отдельно.

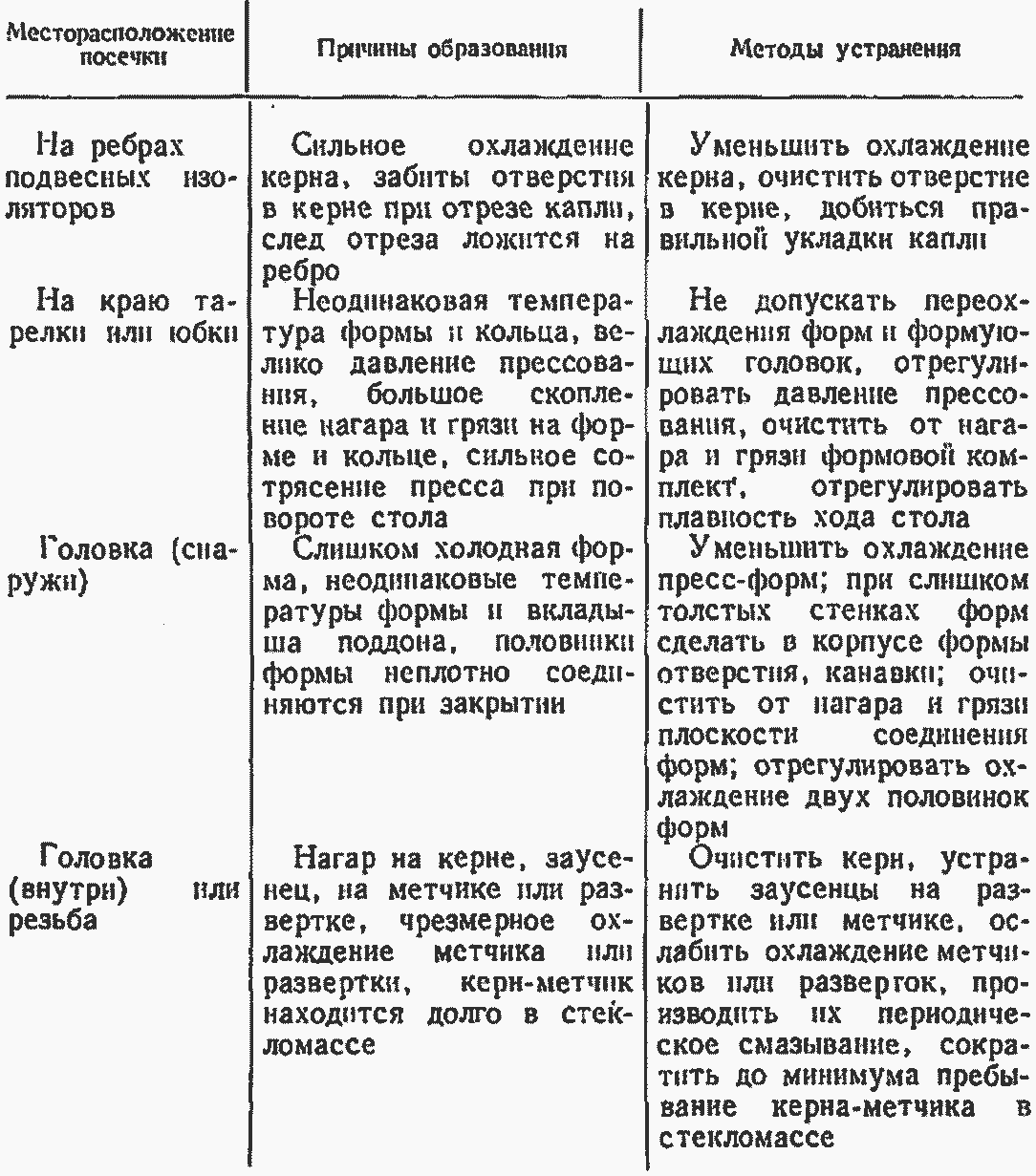

С термической посечкой можно бороться, создавая между стеклом и металлом пресс-форм защитный слой, за счет покрытия их специальными смазками (§ 4-4). В табл. 4-11 приведены некоторые конкретные причины возникновения посечки при изготовлении штыревых и подвесных изоляторов, а также рекомендуемые методы ее устранения.

Следующая группа дефектов, встречающихся при изготовлении стеклянных изоляторов, относится к нарушению формы изолятора и контролируемых размеров.

а) Недопрессовка изолятора (рис. 4-39), низкая гильза, юбка или ребро. Этот вид брака является окончательным и вызывается недостаточной температурой стекломассы, малой массой капли, недостаточным давлением при прессовании или чересчур плотной посадкой кольца формующей головки в форму.

Таблица 4-11

Для устранения необходимо поднять температуру стекломассы, увеличить массу капли, увеличить давление прессования, половинки формы должны быть пришабрены так, чтобы только ее края прилегали вплотную; кольцо формующей головки должно иметь при посадке в форму зазор не более 0,1 мм.

б) Подпрессовка изоляторов, заусенцы и толстые швы возникают при большом зазоре между частями пресс-формы, пуансон не подогнан к размерам формы, много накопилось нагара между половинками формы;

Рис. 4-39. Недопрессовка крайнего ребра стеклодетали изолятора.

слабые пружины на пуансоне, велико давление прессования; завышены температура и масса капли.

Надо лучше пригнать плоскости разъема форм, очистить их от нагара, усилить замыкание створок форм, отрегулировать давление прессования, температуру и массу капли.

в) Тонкое или толстое дно в головке изолятора, нарушена конфигурация внутренней полости. Возникают из- за неправильно подобранной температуры стекломассы, биения развертки или керна-метчика, плохой подгонкой формующей оснастки.

Предупреждаются регулировкой температуры стекломассы до оптимальной, устранением биения развертки, подгонкой формующей оснастки. Там, где формовка осуществляется индивидуальными кернами-метчиками или развертками, их размеры и установка должны быть проверены по шаблону.

г) Смещение гильзы в изоляторе, неправильная форма. Этот дефект свойствен штыревым изоляторам, изготовляемым на линиях ЛВИ. Вызывается тем, что формующая головка при подъеме вместо вертикального движения совершает боковое движение к центру стола или от центра стола наружу.

Необходимо при смещении гильзы к центру стола отрегулировать держатель формующей головки подкладками так, чтобы салазки держателя опирались на ось раскрывания форм; при смещении гильзы от центра стола наружу отрегулировать упорный винт в держателе головки так, чтобы подъем держателя происходил после достаточного подъема формующей головки.

Помимо дефектов, описанных выше, при прессовании стеклянных изоляторов могут появляться и такие, которые, не ухудшая заметно качества изолятора, не относятся к браковочному признаку, но тем не менее ухудшают товарный вид и могут приводить к саморазрушению стекла. К таким дефектам относятся:

а) след от отрезания стекломассы ножницами образуется, если недостаточно разогрета стекломасса, не отрегулированы или затуплены ножницы; на ножницы подается много охлаждающей смазки, лезвия ножей покрыты толстым слоем нагара, слишком сработался кулачок, управляющий механизмом ножниц.

Для устранения необходимо повысить температуру стекломассы, отрегулировать натяжение ножниц, уменьшить зазор между лезвиями, заточить лезвия и отрегулировать положение ножниц в вертикальной и горизонтальной плоскостях, уменьшить охлаждение и очистить лезвия от нагара, заменить кулачки с целью ускорения реза;

б) морщинистая поверхность изолятора и складка образуются, когда капля стекломассы горячая и длинная; капля падает неточно в центр формы, полость воронки или формы слишком загрязнены, неотрегулированая температура формы, стекло находится в форме долго до начала прессования.

Устраняется снижением температуры и регулированием формы капли и падением капли в центр формы, а также систематической очисткой воронки и форм от нагара и сокращением до минимума времени между падением капли и началом прессования;

в) кованая, шероховатая поверхность изоляторов. Стекломасса холодная, форма недостаточно разогрета, поверхность форм загрязнена нагаром или прилепившимся затвердевшим дробленым стеклом; слишком обильна смазка формы; капля стекломассы загрязнилась еще до падения в форму, растрескались рабочие поверхности форм.

Для устранения дефекта необходимо повысить температуру стекломассы, уменьшить охлаждение формы и очистить ее рабочие поверхности от нагрева и раздробленного стекла; уменьшить смазку формового комплекта, ножниц, лотка, периодически полировать рабочие поверхности формы;

г) «дутик» (углубление на поверхности изолятора или в резьбе) образуется при слишком обильном смазывании формы, керна или развертки коллоидно-графитовой смазкой, сгорающей с образованием продутий в теле изолятора.

Чтобы избежать «дутиков», необходимо не допускать обильного смазывания формы ила керна.

Ряд дефектов стеклодеталей изоляторов возникает на дальнейших операциях, особенно при термообработке.

Сужение сетки печи типа Лер приводит к неравномерному распределению изоляторов по ширине печи, нарушению температурного режима и вызывает образование термического треска. Чтобы не допускать этого вида треска, необходимо строго выдерживать заданный режим работы печи, производить своевременную смену сетки и ни в коем случае не допускать возникновения где-либо подсосов холодного воздуха. Интенсивный подсос холодного воздуха может вызвать термический треск и в печах выравнивания температура перед закалкой изоляторов.

Нельзя допускать чрезмерного неконтролируемого переохлаждения изоляторов после прессования перед попаданием их в печь или в печь выравнивания температуры и после этой печи — перед установкой стеклодетали на закалочную машину. Надо следить за тем, чтобы температура транспортирующих устройств, сетки печи и других соприкасающихся с горячим изолятором узлов механизмов соответствовала заданной. Нарушение всех этих требовании может вызвать массовый брак — термический треск стеклодеталей.

Наоборот, при чрезмерном прогреве как самих стеклодеталей, так и соприкасающихся с ними механизмов и приспособлений может произойти вторичная деформация отформованных изоляторов, что также нежелательно.

Сильное сотрясение формующих машин, неотрегулированная работа отставителей, переставителей и транспортирующих устройств могут привести к образованию сколов на поверхности стеклодеталей (рис. 4-40).

Рис. 4-40. Скол по крайнему ребру стеклодетали изолятора; кованая поверхность.

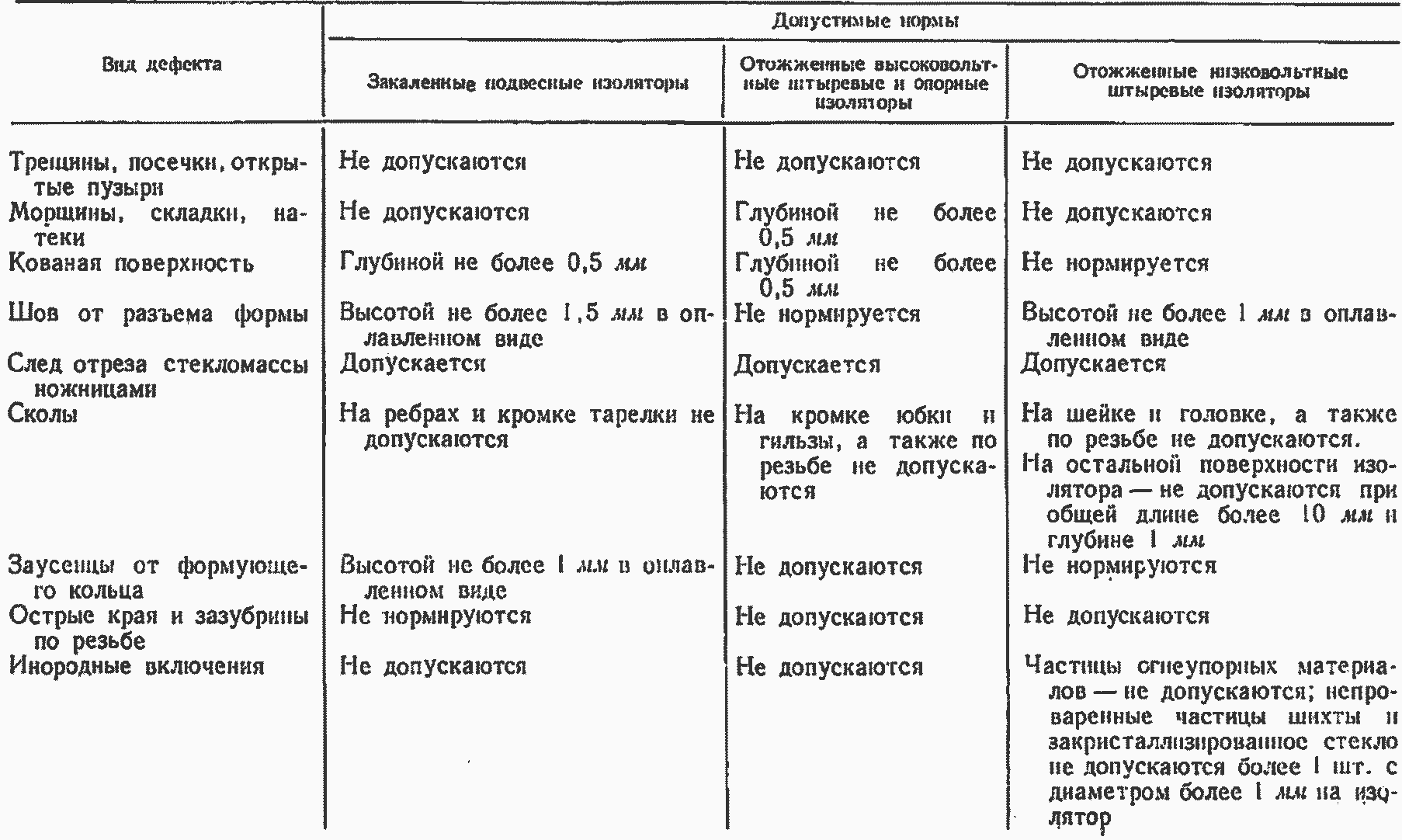

Все перечисленные выше дефекты могут быть условно разбиты на две группы: допустимые и недопустимые: т. е. те, наличие которых в определенных количествах не сказывается на электромеханических и термических характеристиках стеклянных изоляторов, и те, которые приводят сразу или со временем к снижению основных параметров изоляторов. Действующими ГОСТ и техническими условиями определены возможные дефекты стеклодеталей изоляторов, которые должны в обязательном порядке проверяться на каждом изоляторе, а также величина и количество пороков, допускаемых для основных типов изоляторов.

В табл. 4-12 приведен перечень дефектов и их допустимые нормы для подвесных и штыревых изоляторов.

Вполне понятно, что здесь не могут быть подробно описаны все причины дефектов, возникающие на стеклянных изоляторах, и методы их предупреждения.

Таблица 4-12

Продолжение табл. 4-12

Поэтому, для того чтобы получить стеклянные изоляторы в массовом количестве отличного качества, необходимо обеспечить тщательное соблюдение заданных режимов технологии по всем переделам производства, нормальную работу оборудования, а также соблюдать сроки и объем контрольных испытаний стеклянных элементов и изоляторов.