МЕХАНИЗАЦИЯ ПРОЦЕССА АРМИРОВАНИЯ

Описанная выше технология армирования не может считаться совершенной. Она содержит значительное число трудоемких ручных операций, производится па малопроизводительном оборудовании и не обеспечивает получение однородных по своим характеристикам изоляторов.

Поэтому в последнее время были разработаны и внедрены механизированные линии армирования, позволившие в значительной степени устранить недостатки, свойственные описанной технологии.

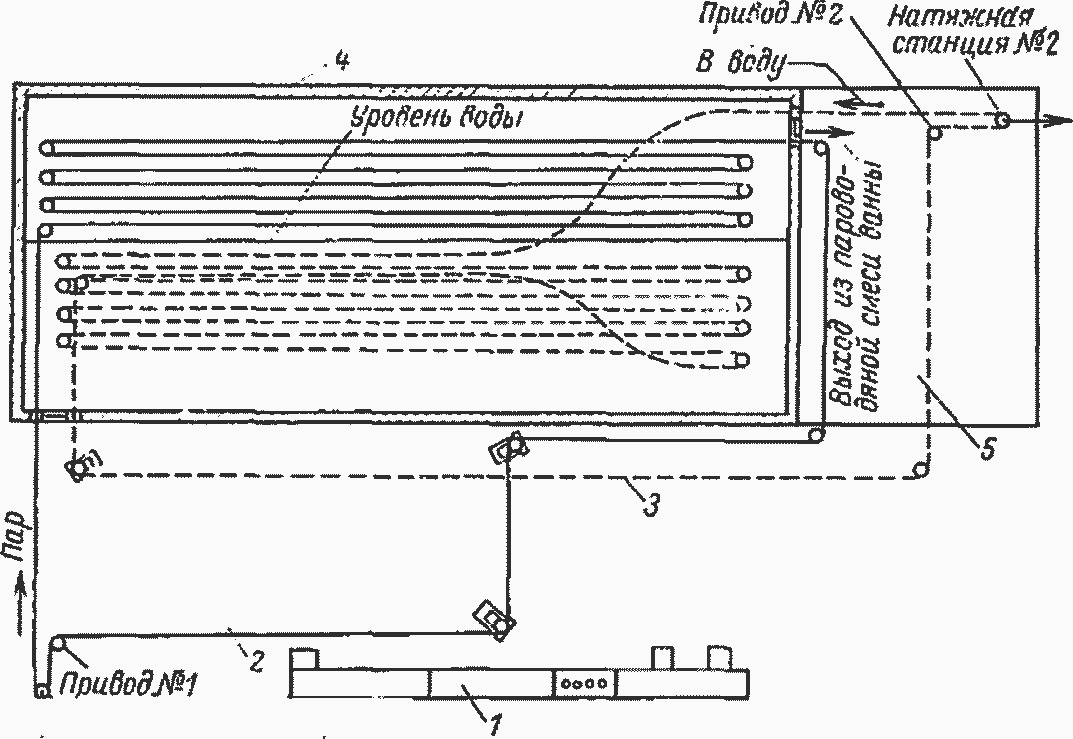

Рис. 5-4. Схема механизированной линии гидротермальной обработки подвесных изоляторов.

1 — линия армирования; 2 — конвейер паровой обработки; 3 — конвейер водной обработки; 4 — ванна гидротермальной обработки; 5 — площадка перестановки изоляторов с одного конвейера на другой (одновременный съем резинового кольца).

В составе механизированных линий лежит обычный метод виброармирования. Однако преимущество таких линий заключается в создании единого технологического потока с заданным ритмом, обеспечивающим автоматизацию выдержки изоляторов во время вибрации, стабилизацию усилий на прижимном пуансоне и возможность включения в технологическую схему установки для промывки поверхности изолятора с целью удаления излишков армировочной связки.

На Львовском заводе стеклянных изоляторов работает установка для термообработки заармированных изоляторов (рис. 5-4). Установка представляет собой двухэтажную камеру, у которой нижняя часть—ванна, заполненная водой с температурой 70СС, а верхняя часть заполнена паровоздушной смесью. Внутри камеры смонтирован подвесной конвейер, верхний ярус которого проходит по второму этажу камеры, а нижний — по первому.

Армированный изолятор, очищенный от остатков армировочной связки, вместе с центрирующими приспособлениями устанавливается в гнездо подвески движущегося конвейера. Конвейер последовательно проходит через воздушную среду, паровоздушную смесь (предварительное схватывание связки), опускается в воду, а оттуда через паровоздушную смесь — на разгрузочную площадку. Предварительное схватывание продолжается около 2,5 ч, выдержка в горячей воде около 8 ч. Конвейерная установка для гидротермальной обработки позволяет резко сократить производственные площадки, необходимые для организации технологического процесса термообработки заармированных изоляторов и объединить операции предварительного и окончательного твердения армирующей связки.

Хотя механизированные линии значительно улучшили качество армирования, но их конструкция не решила до конца таких проблем, как автоматическую дозировку цементно-песчаной смеси в шапку и в полость изолятора, сборку всех узлов изолятора и механизированную подачу изоляторов с операции на операцию.

ДЕФЕКТЫ АРМИРОВАНИЯ

К наиболее часто встречающимся дефектам армирования можно отнести следующие:

а) плохое заполнение полости шапки цементно-песчаным составом; раковины и пустоты в цементном камне. Этот дефект может быть вызван изменением рецепта цементно-песчаной смеси, несоблюдением водоцементного числа, а главное, нарушением режима вибрации. Наличие этого вида дефектов приводит, как правило, к снижению механической прочности изолятора и его повреждению при заводских испытаниях или во время эксплуатации.

Этот дефект в готовом изоляторе плохо поддается контролю, поэтому для его устранения необходимо строго соблюдать заданные режимы приготовления армирующей связки и процесса армирования;

б) отсутствие соосности элементов изолятора; стержня; стеклянного элемента, шапки. Этот вид дефектов вызывается слабым прижимом пуансона во время вибрации изолятора, неаккуратным снятием изолятора с армировочного станка и установкой его на стеллаж для предварительного схватывания связки, а также износом центрирующих вкладышей. Дефекты вызывают дополнительные изгибающие усилия в стеклянном элементе изолятора, которые со временем могут привести к преждевременному разрушению изолятора.

Описанные виды дефектов предотвращаются соблюдением рабочей инструкции армирования и своевременным контролем, а также заменой износившейся оснастки (центрирующие вкладыши, стеллажи);

в) нарушение уровня заделки стержня приводит к неравномерному распределению нагрузок на стеклянный элемент изолятора и его преждевременному повреждению. Этот вид дефектов предотвращается строгой дозировкой армировочного состава в полость изолятора или другим способом, обеспечивающим уровень заделки стержня в соответствии с чертежом;

г) растрескивание армировочной связки. Вызывается нарушением режимов гидротермальной обработки (пропарки), когда влажность паровоздушной среды ниже 80% и сокращено время пропарки. Этот дефект резко снижает механическую прочность цементно-песчаной связки и может привести к разрушению изолятора при пониженных механических нагрузках;

д) незначительное проворачивание стержня вместе с цементно-песчаной связкой. Можно предположить, что этот дефект вызывается применением усадочных цементов. Особого изменения механической прочности изоляторов, обладающих подобным недостатком, установить не удалось.

К прочим дефектам армирования относятся; плохое нанесение компенсирующих промазок и неправильная установка компенсирующих прокладок, недостаточная очистка поверхности изолятора от потоков армирующей связки.