Варка стекла — процесс превращения твердых компонентов шихты и стеклобоя в гомогенную прозрачную стекломассу, обладающую достаточной степенью вязкости, протекает при высоких температурах и сопровождается сложными химическими и физическими превращениями. Весь процесс стекловарения состоит из пяти последовательных стадий.

- Силикатообразование заключается и химическом взаимодействии компонентов шихты, во время которого заканчивается расщепление гидратов, диссоциация карбонатов, сульфатов и нитратов, образование силикатов. Как правило, эти реакции происходят при температуре 800—900 °C и сопровождаются выделением газов. К концу силикатообразования шихта представляет уже однородную по своему физическому состоянию смесь.

- Стеклообразование протекает при дальнейшем повышении температуры до 1 150—1200 °C. При этом получается прозрачная стекломасса. Однако к концу этой стадии процесс гомогенизации и дегазации еще не заканчивается.

- Дегазация — освобождение стекломассы от видимых газовых включений завершается при температуре 1 400—1 600 °C. В технологии стекловарения эта стадия известна как осветление стекломассы. Скорость осветления зависит в основном от диаметра газовых пузырьков, вязкости стекломассы и конвекционных потоков, возникающих при варке стекла. Ускорение процесса осветления достигается повышением температуры в осветительной части печи, удлинением процесса варки, добавлением в шихту специальных осветлителей, а также механическим перемешиванием стекломассы.

4. Гомогенизация протекает по существу одновременно с осветлением и заключается в том, что стекломасса освобождается от свилей и становится однородной. В некоторых случаях при гомогенизации возможно снижение температуры.

Дегазация и гомогенизация стекломассы — наиболее ответственные стадии всего процесса варки стекла. От их успешного завершения зависят конечные свойства стекломассы, ее пригодность для выработки стеклянных элементов изоляторов.

5. Студка — завершающий этап процесса варки, состоящий в незначительном снижении температуры стекломассы (на 200—300 °C) для повышения ее вязкости, т. е. создания нормальных условий для выработки стекла. При студке очень важно не нарушить заданного режима снижения температуры, так как это может вызвать нарушение созданного на предыдущих этапах варки равновесия между жидкой и газовой фазами стекломассы. Нарушение же равновесного состояния, как правило, сопровождается образованием вторичных пороков стекломассы — пузырей и мошки. Чересчур быстрое понижение температуры может привести к термической неоднородности стекломассы, а длительное выдерживание стекла при температуре выработки вызывает кристаллизацию. Обычно процесс студки протекает постепенно с разномерным понижением температуры.

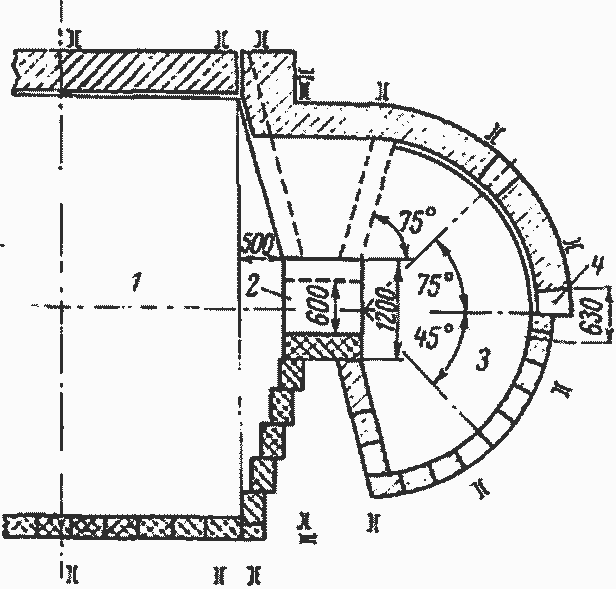

Рис. 4-8. Продольный разрез ванной печи с подковообразным пламенем.

1 — воздухоподводящий канал; 2 — регенератор; 3 — горелка; 4 — свод; 5 — пламенное пространство; 6 — бассейн; 7 — проток; 8 — экран; 9 — выработочная часть.

Рис. 4-9. Проток ванной печи.

1 — варочная часть; 2 — проток; 3 — выработочная часть; 4 — выработочное окно.

Варка стекла, предназначенного для последующей выработки стеклянных элементов изоляторов, производится в основном в ванных пламенных печах непрерывного действия. Принципиально эти печи ничем не отличаются от печей, применяемых для варки стекол, из которых вырабатываются изделия хозяйственного назначения. В конструкции таких печей различают зоны варки и осветления (варочная часть) и зоны студки и выработки. В зависимости от направления факелов горящих газов пламенные печи разделяются на две группы с поперечным и подковообразным пламенем (рас. 4-7 и 4-8). Для создания лучших условий теплообмена между варочной и выработочной частями для уменьшения между ними конвекционных потоков стекломассы, для отбора из выработочной части наиболее чистого и проваренного стекла в большинстве конструкций печей предусматриваются разделительные элементы: протоки (рис. 4-9) и экраны. Пламенная стекловаренная печь состоит из рабочей камеры, горелок, устройств для использования горячих отходящих газов (регенераторов) тяговых и дутьевых приспособлений. Современные стекловаренные печи, как правило, имеют два «этажа». На верхнем расположены рабочая камера и горелки, па нижнем — регенераторы и каналы. В связи с необходимостью двухэтажного расположения всей конструкции печи рабочая камера устанавливается на колоннах. Рабочая камера печи состоит из бассейна и пламенного пространства (рис. 4-6). Бассейн печи для варки щелочных стекол выкладывается шамотным кирпичом или бакором для варки малощелочных стекол — из кварцевого бруса. Варочная часть пламенных печей имеет в плане прямоугольную форму. Перед протоком она постепенно сужается (рис. 4-8). Выработочная часть имеет полукруглое очертание, позволяющее вести выработку стекла из нескольких точек. Пламенное пространство ограничено стенами и сводом, которые подвешиваются над бассейном раздельно на металлических стойках обвязки. Степы и свод выкладываются из динасовых кирпичей.

В торце рабочей камеры размещается загрузочный карман, куда производится загрузка шихты. Реже загрузка шихты производится сбоку или «сверху через свод.

Варочная часть печи, а иногда и проток защищаются от быстрого износа и разрушения огнеупоров воздушным охлаждением (рис. 4-10). В наиболее тяжелых условиях применяется охлаждение водяными холодильниками.

Стекловаренные печи на изоляторах заводах отапливаются природным газом, который сжигается в горелках. Струя газа в горелки направляется под действием струи горячего воздуха, что способствует их лучшему смешиванию. Для направления горящей струп на поверхность стекломассы своды камеры сгорания имеют небольшой уклон. Горелки выкладываются из динасового кирпича. В качестве тепловой изоляции применяется шамотный легковесный кирпич. Подогрев воздуха производится в регенераторах, выкладываемых из шамотного кирпича. Для меньшего износа насадок регенераторов их рекомендуется выкладывать из магнезитового кирпича. Как правило, каждая горелка обслуживает свой регенератор.

Рис. 4-10. Обдув ванной печи.

В печах с поперечным пламенем горелки и регенераторы расположены попарно с обеих сторон рабочей камеры и подача горящего факела осуществляется периодически с правой и левой сторон. Когда работают горелки правой стороны, в них подается горячий воздух из регенераторов тоже правой стороны. Горячие отходящие газы в этот момент нагревают насадки регенераторов левой стороны. При переключении пламени картина соответственно меняется. Поперечное пламя применяется в печах с большой производительностью, площадь варочной части которых превышает 40 м2. Для печей с меньшей площадью варочной части используется подковообразное направление факела горящего газа. В этом случае горелки и регенераторы могут располагаться в торце печи. Факел из правой горелки, обогнув пламенное пространство печи, возвращается в левый регенератор, а после переключения горелок из левой горелки в правый. В современных печах предусматривается автоматическое переключение направления подачи топлива и воздуха, устанавливаемое в зависимости от длительности периодов нагрева и охлаждения или от температуры подогрева воздуха в регенераторах.

Размеры варочной части пламенных печей выбираются в зависимости от производительности стеклоформующих машин, обслуживаемых печью, т. е. в зависимости от съема стекломассы с 1 м2 печи. Съем стекломассы в свою очередь зависит от типа вырабатываемых изделий и марки стекла. Для изготовления подвесных изоляторов из закаленного стекла требуется стекломасса с высокой однородностью. В этом случае недопустимо интенсифицировать съем стекломассы, который для щелочных составов стекол составляет 450—500 кг с 1 м2, а для малощелочных составов 250—300 кг с 1 м2. При выработке штыревых изоляторов из отожженного стекла требования к однородности стекломассы несколько снижаются и съем стекломассы с 1 м2 варочной части печи даже для малощелочного стекла может достигать 500—550 кг. Практикой установлено, что для выработки подвесных изоляторов из закаленного стекла нецелесообразно применять печи с площадью менее 30 м2. Использование малых печей затрудняет получение стекломассы с высокой степенью однородности, что в конечном счете снижает выход годных стеклянных элементов изоляторов и ухудшает качество, готовых изоляторов.

Несмотря на то, что пламенные печи до сего времени являются основным типом теплотехнических агрегатов для варки стекол различных составов, они обладают рядом недостатков, которые не свойственны электрическим стекловаренным печам. Основным недостатком пламенных печен является весьма низкий к. и. д. (около 10%) и высокая стоимость сооружения. Кроме того, пламенные печи требуют, как указывалось выше, строительства двухэтажных зданий. Там, где необходима высокая производительность печи при хорошем качестве стекла, наибольшего эффекта можно добиться с помощью электроварки. Стекло в расплавленном состоянии обладает относительно высоким удельным электрическим сопротивлением. В этих условиях при прохождении через стекло электрического тока происходит выделение тепла, достаточного, чтобы поддерживать в печи достигнутую температуру и продолжать процессы стеклообразования. При этом чем выше сопротивление стекла в расплавленном состоянии, тем эффективнее происходит электроварка. С этой точки зрения малощелочные составы лучше поддаются электроварке, чем щелочные.

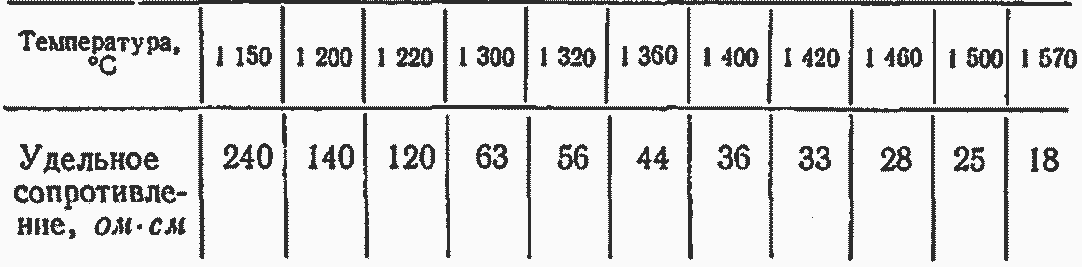

В табл. 4-4 приведены значения удельного электрического сопротивления стекла 13в в диапазоне температур 1 150—1 570 °C.

Таблица 4-4

Однако из основных преимуществ электроварки состоят в том, что основная часть выделяемого тепла расходуется непосредственно для обогрева стекломассы в отличие от пламенного способа, где значительная часть тепла расходуется нерационально. За счет такого рационального расхода тепла электрические стекловаренные печи обладают к. п. д., разным 40—70%. Несмотря на высокую стоимость электроэнергии по сравнению со стоимостью газа, электрический метод варки стекла обладает рядом других технико-экономических преимуществ:

- высокая степень гомогенизации стекломассы;

- меньшая насыщенность стекломассы растворенными газами;

- возможность гибкого, автономного управления всеми зонами печи;

- малые размеры электрических печей по сравнению с пламенными и соответственно меньший расход огнеупоров, металла и других строительных материалов;

- удельный съем стекла с 1 м2 площади в 3—4 раза выше, чем у стекловаренных печей с газовым обогревом;

- лучшие санитарные условия.

Все конструкции электрических стекловаренных печей по объему использования электроэнергии в общем тепловом балансе подразделяются на печи с чистым электрическим и комбинированным пламенно-электрическим обогревом.

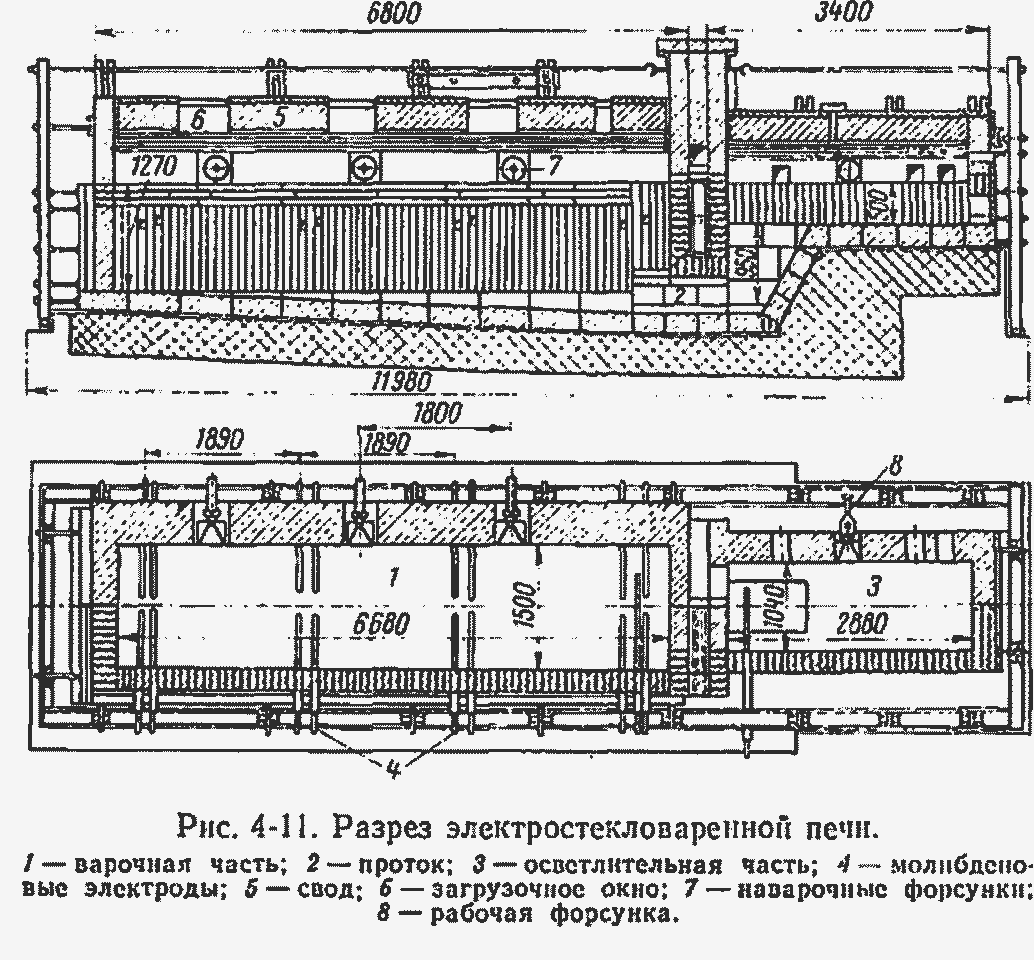

Проток из варочной части в зону осветления выполнен из кварцевого бруса. Вместо сплошной кладки применен металлический кожух с усиленным воздушным охлаждением. Поперечное сечение протока 2 400 см2. Для лучшего выхода стекломассы из протока в зону осветления предусмотрен уклон пода в 150°. Обогрев протока осуществляется двумя электродами.

Осветлительная часть представляет собой бассейн длиной 2,9 и шириной 1 м. Обогрев в этой зоне печи — газовый.

Обладая незначительными размерами 12 X 3,4 м, печь производит ежесуточно 16 т стекломассы, расходуя на варку I кг стекла не более 1,3 кВт-Ч электроэнергии. Удельный съем стекломассы с 1 -и2 варочной части достигает 1 770 кг, что в 4 раза превышает значение удельного съема стекломассы этого же состава в печи с пламенным обогревом при выработке аналогичных изделий. Коэффициент полезного действия печи доведен до 40%.

Несмотря на столь высокие технико-экономические показатели электрических стекловаренных печей, метод электроварки не получил широкого распространения при производстве стеклянных изоляторов.

Собственно варка стекла начинается с засыпки в печь приготовленной шихты. Способ загрузки шихты влияет на скорость провара, т. с. на производительность печи. Учитывая физико-химические процессы, которые происходят в шихте при ее плавлении, загрузка материалов в печь периодически неэффективна. Такая загрузка приводит к колебаниям уровня стекломассы, нарушению установившегося температурного режима, неравномерному протеканию процессов стеклообразования и силикатообразования во всем объеме загруженной шихты. За счет колебания уровня стекломассы в печи при загрузке шихты кучами происходит ускоренный износ огнеупоров. Такая загрузка шихты оправдывается только в случае применения электроварки стекла, когда процесс обогрева материалов происходит только снизу, а распределение плотной корки материалов — «шубы» по всему зеркалу варочной части препятствует холостому расходу тепла и сокращает расход летучих компонентов вследствие поглощения уносов вышележащими слоями шихты.

Равномерная тонкослойная загрузка шихты в пламенных печах обеспечивает нормальные одинаковые условия для всех частиц материалов, образующих шихту. Процессы стеклообразования в этом случае протекают за более короткие сроки. Тонкослойная варка препятствует проникновению непроваренных частиц шихты в глубинные слон.

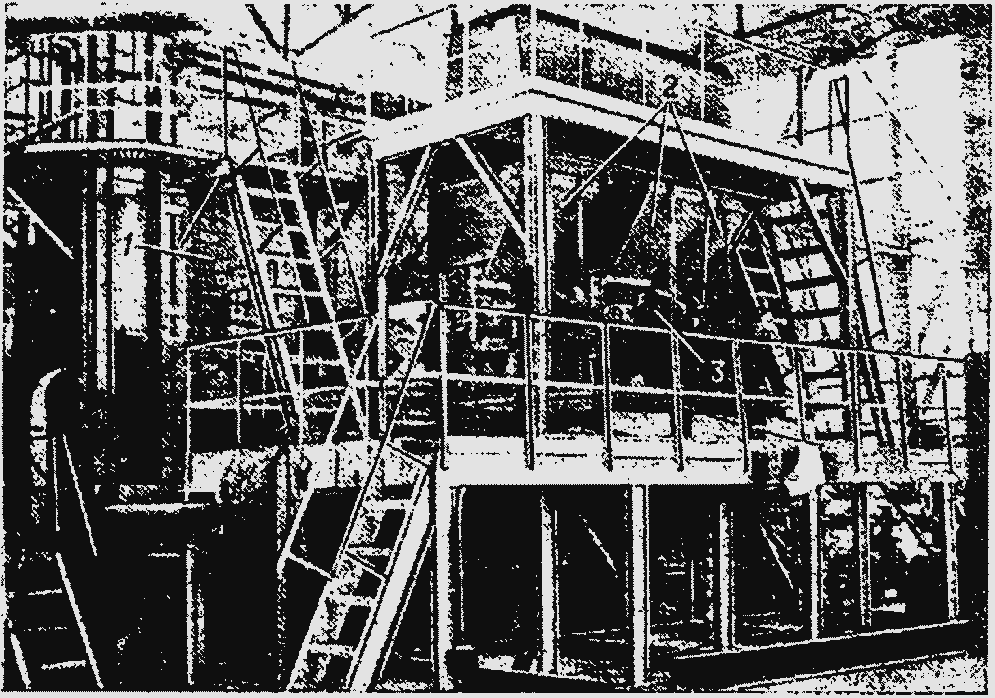

На изоляторных заводах загрузка шихты высокопроизводительных пламенных печей производится механическими загрузчиками (рис. 4-12). Механический загрузчик имеет бункер для шихты и боя.

Рис. 4-12. Механизированный загрузчик.

1 — стекловаренная печь; 2 — расходные бункера; 3 — механические питатели.

Он смонтирован параллельно загрузочному карману ванной печи на раме с колесами, установленными па рельсовом пути. При движении вперед загрузчик перемещает лежащий перед ним слой шихты, который увлекает за собой слой, лежащий выше в бункере. Одновременно специальным приспособленьем — козырьком — загрузчик проталкивает слой шихты по расплавленной стекломассе. За счет привода с кривошипным механизмом загрузчик совершает постоянные возвратно-поступательные движения, причем ход его может регулироваться в пределах от 180 до 280 мм. В зависимости от ширины загрузочного кармана на печи устанавливаются один или несколько загрузчиков, которые обеспечивают равномерное распределение шихты.

Варка стекла должна проходить строго в соответствии с разработанными режимами. Нарушение или частая смена режимов варки в ванных печах приводит, как правило, к ухудшению показателей работы печи и снижению качества вырабатываемой стекломассы. Очень точно должны соблюдаться режимы загрузки шихты и съема стекломассы, температурный и газовый режимы варки, а также режимы охлаждения самой печи.

Для варки щелочного стекла, предназначенного для выработки подвесных закаленных изоляторов, в печи с площадью варочной части 95 м2 приняты следующие температурный и газовый режимы.

1. Температура, °C:

Между карманом и первой парой горелок................................. 1 300—1 310

Между первой и второй парами горелок................................... 1 390—1 400

Между второй и третьей парами горелок................................... 1 410—1 420

Между третьей и четвертой парами горелок........................... 1 430—1 440

Между четвертой и пятой парами горелок.................................. 1 410—1 420

За пятой парой горелок............................................................. I 380—1 390

В выработанной части............................................................ 1 155—1 165

- Газовая среда печи определяется анализом дымовых газов и газов пламенного пространства в нижних частях регенераторов и за третьей парой горелок:

химический состав отходящих дымовых газов

![]()

газовый состав пламенного пространства

![]()

СО не допускается.

- Разрежение в борове у трубы не должно быть выше 0,003 кгс/см-. Давление в печи на уровне подвески стен — нс более 0,4-10-4—0,6-10-4 кгс/см2, в выработочной части печи — не выше 1,4·10-5—2·10-5= кгс/см3.

Непосредственно варка стекла осуществляется в районе первой- второй пар горелок и должна происходить с энергичным выделением газообразных продуктов силикатообразования в виде крупных лопающихся пузырей. На зеркале стекломассы между плавающими скоплениями шихты должно наблюдаться небольшое кольцо расплавленного сульфата (шелока). Однако следы щелока не должны проникать дальше второй пары горелок. В зоне третьей пары горелок на поверхности при нормальном ходе варки и осветления стекла должно наблюдаться выделение полое легкой рафинадной пены, особенно заметной вблизи стен бассейна. Наличие на поверхности зеркала чрезмерного выделения щелоков или пены может быть следствием нарушения газового и температурного режимов. Стекло за третьей парой горелок не должно уже содержать непроварившихся частичек шихты, однако в пробах, взятых из этой зоны, можно наблюдать равномерно распределенные крупные пузыри. За пятой парой горелок стекло должно быть совершенно чистым от включений, непровара и пузырей.

Горелки по всей длине печи должны работать на окислительном газовом составе, и пламя горелок должно быть ярко белым. В районе максимальной температуры факел должен покрывать зеркало стекломассы па ширину бассейна. Перелет пламени из горелок в противоположную горелку не допускается. Конец факела пламени должен быть на 300—500 мм удален от противоположной стены (влета).

Варка малощелочного стекла осуществляется при более высоких температурах (°C):

Первая пара горелок .. 1 540

Вторая пара горелок ... 1 550

Третья пара горелок ... 1 560

Четвертая пара горелок ... 1 500

Пятая пара горелок 1480

Так как для варки малощелочного стекла рекомендуется применение печей с незначительной выработочной частью пли вообще без протока, то температура этого стекла при выработке мало отличается от конечных температур варки.

В процессе варки любых марок стекол необходимо следить за уровнем стекломассы Во избежание разрушения верхнего ряда огнеупорных кирпичей бассейна печи и насыщения стекломассы включениями, которые могут способствовать образованию пузырей и свилей, не допускается колебание уровня стекломассы более ±5 см.