Основные физико-технические свойства стекол в значительной степени зависят от их состава и от режимов тепловой обработки, при этом абсолютные значения тех или иных характеристик стекол различных марок отмечаются в широких пределах.

Плотность стекол. Наибольшей плотностью обладают стекла с большим содержанием окиси свинца. Такие стекла имеют плотность 6—8 г/см3. Плотность стекол, используемых для производства изоляторов, находится в пределах 2,4—2,6 г/см3. С повышением температуры плотность стекла уменьшается. Плотность закаленного стекла ниже, чем у отожженного.

Механическая прочность. Стекло, как все силикатные материалы, работает на изгиб и растяжение значительно хуже, чем на сжатие. Прочность стекла на растяжение ограничивает возможность использования его в различных конструкциях, в том числе и в электроизоляционных. Предел прочности при растяжении отожженных стекол в зависимости от их химического состава колеблется в пределах 350—900 кгс/см2. В то же время прочность стекла, рассчитанная теоретическим путем, исходя из сил межмолекулярного воздействия, почти в 200 раз выше. Объясняется это наличием мельчайших поверхностных дефектов, около которых концентрируются напряжения. Со временем эти дефекты развиваются и приводят к разрушению стеклянных деталей. Поэтому, как доказывает У. Хоупвуд [Л. 8], при длительном приложении нагрузки предел прочности стекла может снизиться почти в 3 раза по сравнению с прочностью, существующей при кратковременном нагружении.

Повышение прочности стеклянных изделий достигается путем полировки их поверхности или их химической обработкой, которая позволяет устранить дефекты поверхности. Наиболее значительные результаты дает закалка стекла. Прочность закаленных стеклоизделий в 4—10 раз выше, чем этих же изделий в отожженном состоянии. На повышении прочности стекла сказывается наличие в их составе СаО и В2O3 (приблизительно до 15%); в меньшей степени — А12O и ВаО.

Твердость стекла по универсальной шкале Мооса лежит в пределах 5—7. К наиболее твердым сортам стекол относятся малощелочные боросиликатные с содержанием В2O3 до 12%. Увеличение в составе стекла щелочных окислов уменьшает их твердость.

Хрупкость стеклянных изделий зависит в основном от их формы, размеров и термической обработки. С увеличением толщины стенки изделия и степени его закалки ударная прочность возрастает. Введение в состав стекла окиси магния, кремнезема и борного ангидрида также увеличивает ударную прочность изделий.

Тепловые свойства. Теплоемкость стекла зависит от его химического состава и температуры. В среднем теплоемкость различных составов стекол при комнатной температуре колеблется в пределах 0,3—1,05 кДж (кгХ°С). Повышению теплоемкости, способствует введение в состав стекла окислов лития, натрия, магния. Повышение температуры приводит к повышению теплоемкости.

Теплопроводность стекол различных составов изменяется в небольших пределах 0,7—1,3 вт/(м-°С). Теплопроводность стекол пропорциональна их теплоемкости. Большое значение для определения практических свойств стекла имеет температурный коэффициент расширения. По его значению определяют термостойкость стекла, возможность соединения стеклянных деталей с металлом, керамикой и другими материалами. Температурный коэффициент (ТК) линейного расширения стекла в большой степени зависит от химического состава.

Наиболее низкий ТК имеет кварцевое стекло (5,8·10-7°C-1). Самый большой ТК у щелочных стекол, при этом ТК растет пропорционально количеству щелочных окислов, введенных в состав стекла. Так, щелочные стекла, применяемые для изготовления изоляторов, имеют ТК, равный![]()

Термическая стойкость стеклянного изделия характеризуется разностью температур, между которыми оно может быть резко охлаждено без повреждения. Вполне понятно, что для стеклянных изоляторов, работающих на открытом воздухе, эта характеристика является одной из главных.

При внезапном изменении температуры в поверхностных слоях стекла возникают термические напряжения, которые могут явиться причиной быстрого разрушения изделия. При резком нагреве эти напряжения носят сжимающий характер, а при охлаждении — растягивающий. Так как стекла менее устойчивы к растягивающим усилиям, резкое охлаждение стеклодеталей более опасно. Термостойкость стекла является функцией многих его свойств: температурного коэффициента расширения, упругости, прочности при растяжении и др.

Приближенно термостойкость стекла может быть оценена коэффициентом термостойкости, который определяют по формуле

![]()

(1-1)

где σρ — предел прочности стекла при растяжении; а — температурный коэффициент линейного расширения; Е — модуль упругости; λ — коэффициент теплопроводности; с — удельная теплоемкость; d — плотность стекла.

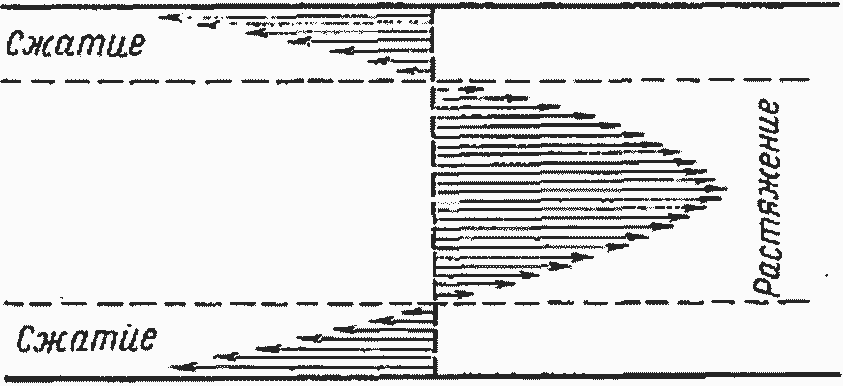

Из всех величин, определяющих термостойкость стекла, в наиболее широких пределах изменяется (в зависимости от состава) только температурный коэффициент линейного расширения. Благодаря этому можно качественно определять термостойкость стекла, исходя из значения а. Как указывалось выше, наиболее низкий а имеет кварцевое стекло. Благодаря этому изделия из этого стекла, будучи нагретыми до красна, могут быть без опасения опущены в холодную воду. В то же время стекла с большим содержанием щелочных окислов и большим а обладают наименьшей термостойкостью. Промежуточное положение занимают малощелочные стекла. Термостойкость стеклодеталей зависит также от толщины изделия: чем тоньше стенка стеклянного изделия, тем выше его термостойкость. Термостойкость стекла может быть повышена путем закалки, т. е. резкого охлаждения разогретой до определенной температуры стеклянной детали. Во время этого процесса наружные слои стекла охлаждаются и твердеют значительно быстрее внутренних. Охлаждение и соответственно усадка внутренних слоев происходят уже после образования жесткого «панциря» на поверхности стеклодетали. Это приводит к образованию растягивающих усилий по внутренних слоях стекла и сжимающих — в наружных. Схематически распределение напряжении в пластине закаленного стекла представлено на рис. 1-1.

Рис. 1-1. Схема распределения внутренних напряжений в листовом стекле.

Где-то в глубине стекла напряжение сжатия проходит через нулевое значение и дальше начинают возрастать напряжения растяжения. В равновесном состоянии при нормальных температурах и при отсутствии механических нагрузок внутренние напряжения растяжения полностью уравновешиваются напряжением сжатия в поверхностных слоях. Такое положение предварительного напряженного состояния позволяет стеклу противостоять значительным термическим ударам, а также большим механическим нагрузкам.

Рис. 1-2. Напряжения, возникающие в закаленном стекле при резком изменении температуры.

1 — напряжение закалки; 2 — напряжение термического удара; 3 — суммарное напряжение.

На рис. 1-2 представлены эпюры напряжений, возникающих в толщине стекла во время резких перепадов температуры, т. е. термоударов, как положительных, так и отрицательных. При отрицательном термоударе в наружных слоях возникают растягивающие усилия. Для того чтобы разрушить закаленную стекло- деталь, усилия, возникающие при отрицательном термоударе, должны быть больше усилий сжатия, созданных в наружном слое стекла во время закалки. Таким же образом, механическая нагрузка, действующая на стеклянную деталь, должна для ее разрушения превышать сумму напряжений, созданных в наружном слое стекла во время закалки, и собственную механическую прочность стекла.

Разработанный в 1935 г. метод закалки стеклянных изделий сложной конфигурации нашел широкое применение в производстве стеклянных изоляторов. Подробно свойства закаленных стеклянных изоляторов и технология закалки будут рассмотрены ниже.