4-7. ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬ, ДЕФЕКТЫ СТЕКЛОДЕТАЛЕЙ И МЕТОДЫ ИХ ПРЕДУПРЕЖДЕНИЯ

Высокое качество стеклянных элементов изоляторов определяется значительным количеством факторов, начиная от тщательно рассчитанного рецепта стекла, получения кондиционированного сырья, состояния оборудования и оснастки, соблюдения режимов варки и выработки стекла, термообработки отформованных деталей осуществлением системы контроля, позволяющей на всех переделах проверять стабильность характеристик стеклодеталей.

Концентрация производства стеклодеталей только в двух цехах: составном и машинно-ванном, непрерывность технологического процесса изготовления, а также высокая степень механизации и автоматизации всех операций позволяют значительно легче, чем в производстве фарфоровых изоляторов, сохранить постоянство режимов технологического процесса и тем самым обеспечить высокое качество изоляторов. Особенность стекла — его прозрачность, облегчает осуществление контроля внутренних и поверхностных дефектов стеклодеталей, а технологический процесс, построенный на неоднократных колебаниях, температуры от высокой к низкой и наоборот, позволяет помимо выявления сугубо механических дефектов организовать контроль качества термической обработки стеклодетали, т. е. проверить качество ее закалки или отжига, а также ее термостойкость.

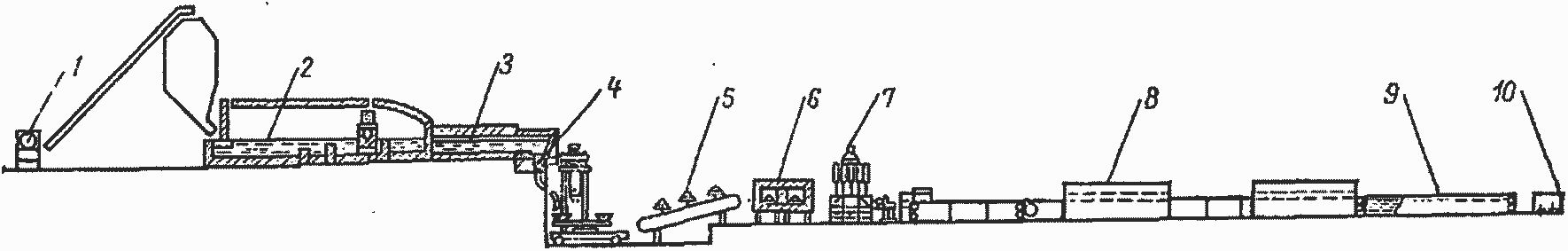

На рис. 4-33 изображена схема (Л. 7) контроля, осуществляемого на различных переделах производства стеклодеталей изоляторов.

Вначале (позиция № 2) осуществляется физический и химический контроль исходных сырьевых материалов и приготовления шихты. Все поступающие на завод материалы проверяются заводской лабораторией на содержание основных веществ и отсутствие посторонних механических и химических включений, загрязняющих основной материал. Содержание основных веществ в каждом материале должно быть не менее количества, определенного технологической инструкцией, а отклонения химического состава сырьевых материалов должны укладываться в следующие допуски:

Готовая шихта подвергается контролю на однородность, влажность, отсутствие посторонних механических примесей. Химический состав шихты должен соответствовать химическому составу стекла за исключением тех компонентов, которые в процессе варки стекла подвергаются улетучиванию (например, фтор).

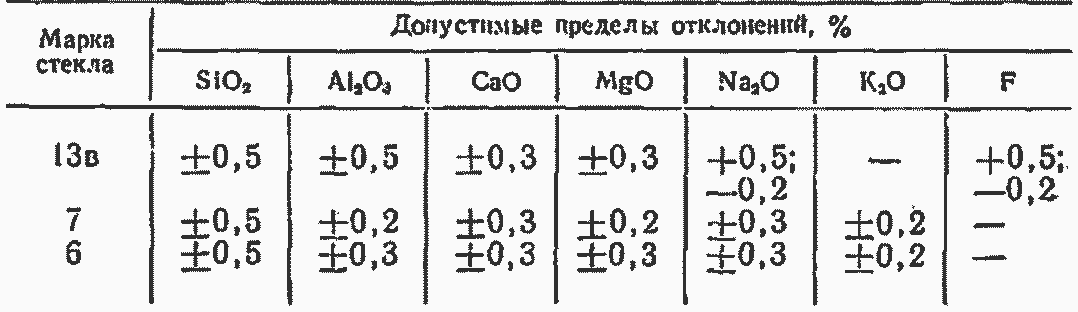

Таблица 4-10

В табл. 4-10 приведены допускаемые отклонения по химическому составу шихты малощелочного и щелочного стекол, используемых для производства стеклянных изоляторов.

В процессе варки стекла (позиция № 2) в печах постоянному контролю подвергаются температурный и газовый режимы варки. Контроль осуществляется по зонам: варка, осветление, рабочая часть. В газоэлектрических печах дополнительно контролируются электрические нагрузки, которые являются объективным показателем температурных режимов печи. В зоне варки газоэлектрической печи максимальные токовые нагрузки на фазах не должны превышать 1 500 а. Ток на электродах — не более 100 а, допустимая рабочая мощность — не более 990 кВт. Контролируемым параметром работы печей является уровень стекломассы, постоянство которого поддерживается либо автоматическим уровнемером, связанным с загрузчиками шихты, либо вручную. Для определения качества сваренной стекломассы она периодически, не реже 1 раза в смену подвергается контролю цеховыми или заводскими лабораториями. В газовых печах иногда подвергается контролю степень провара стекломассы перед каждой засыпкой новой порции шихты. Наиболее важным с точки зрения качества сваренной стекломассы является контроль ее однородности.

Рис. 4-33. Схема технологического контроля при производстве стеклянных элементов изоляторов.

1 - контроль шихты; 2 - контроль режима варки; 3 - контроль работы фидерного устройства; 4 - контроль физико-технических свойств готового стекла (на образцах); 5 - контроль отпрессованных стеклодеталей; 6 -контроль работы печей выравнивании; 7 - контроль работы закалочных машин; 8 - контроль положительным термоударом; 9 - контроль отрицательным термоударов, 10 - контроль-сортировка готовых стеклодеталей.

Однородность стекла при неизменяемом составе исходного сырья и неизменных режимах работы печей, питателей и прессов определяется не реже 1 раза в месяц. При изменении одного из параметров режима варки или выработки стекла периодичность контроля должна быть увеличена таким образом, чтобы гарантировать сохранение требуемого уровня однородности стекла.

Существует несколько методов определения однородности стекла, однако наиболее точные данные получаются при использовании метода центрифугирования, разработанного Государственным институтом стекла.

Этот метод основан на способности стеклянного порошка расслаиваться по плотностям в смеси органических жидкостей. Плотность такой смеси подбирается близкой к плотности стекла. Однако в отличие от последней плотность жидкости значительно и закономерно изменяется с температурой.

Химическая неоднородность стекла проявляется в виде прослоек различного химического состава или инородных включений, растворенных в основной массе стекла. Поэтому порошок, получаемый при измельчении стекла, состоит из зерен, имеющих различную плотность. Всплытие и оседание инородных частиц происходят быстрее или медленнее, чем частиц основного стекла. Изменяя температуру рабочей жидкости, можно установить температурный интервал плотности, в пределах которого произойдет разделение всего стекла — от самых легких до самых тяжелых частиц. Для того, чтобы ускорить процесс разделения порошка, используется действие центробежных сил.

Для сепарирования порошка используется смесь тетрабромэтана и изопропилового эфира салициловой кислоты. Плотность жидкости подбирается таким образом, чтобы кусочек проверяемого стекла находился все время во взвешенном состоянии. При повышении температуры на 1 °C плотность такой жидкости уменьшается на 2 кг/м3. Образцы стекла, отобранные для исследования, должны быть тщательно .промыты, высушены и отожжены. Измельчение стекла производится до фракции, свободно проходящей через сито № 6 или № 8. Для предотвращения флотационного процесса во время центрифугирования порошок предварительно должен быть дегазован.

Степень однородности стекла характеризуется величиной температурного интервала расслоения порошка в указанной выше жидкости при изменении ее температуры п одновременном центрифугировании. Чем меньше температурный интеграл плотностей, тем однороднее стекло. Так, для производства стеклянных изоляторов нормальным считается интервал 1,5—2 °C. Этот метод позволяет выявить также, какие окислы вызывают нарушение состава стекла.

Работа фидера (позиция № 3) контролируется путем проверки постоянства заданных температурных режимов, массы и формы выдаваемой капли. Периодичность этого контроля также зависит от стабильности работы печи, питателя и остального оборудования машинно-ванного цеха. При наладке питателя или при освоении нового вида изделия проверка массы и формы капли осуществляется часто (по нескольку раз в смену). При отлаженной работе всего оборудования масса капли может проверяться по готовому отпрессованному изделию не реже 1 раза в смену. Кроме того, критерием правильно подобранных массы капли и ее температуры может служить нормальная работа пресса, отсутствие таких дефектов, как недопрессовка, посечка. При ручной наборке стекломассы масса каждой капли (набора) проверяется путем взвешивания отпрессованного изделия. Контроль температуры стекломассы, соответствующей определенной вязкости, обеспечивающей нормальную работу прессового оборудования, в этом случае определяется в рабочей части печи по показаниям оптического пирометра.

Из фидера (позиция № 4) должны отбираться пробы для изготовления стандартных образцов и определения всех механических и электрофизических характеристик стекла, применяемого для изготовления стеклянных элементов изоляторов. Форма и размеры стандартных образцов, а также методы определения электрических характеристик должны соответствовать требованиям ГОСТ 6433-65. Так как в практике производства стеклянных изоляторов не существует норм, регламентирующих периодичность подобных контрольных проверок, то можно рекомендовать определение всех физико-технических характеристик стекла производить не реже 1 раза в квартал при неизменных исходном сырье и технологическом процессе. В случае изменения указанных параметров проверка всех характеристик стекла должна осуществляться каждый раз, когда изменение технологии может привести к изменению свойств стекла и, следовательно, стеклянного изолятора.

После прессования стеклодеталей изоляторов на позиции № 5 визуальному контролю подвергается 100% отпрессованных изделий. Изделия с видимыми дефектами (недопрессовка, неправильная форма, мошка и т. д.) бракуются и не направляются на дальнейшие операции.

В процессе выравнивания температуры стеклодеталей перед их закалкой на позиции № 6 (рис. 4-32) контролю подвергаются температуры на всех позициях проходной печи, а в том случае, когда выравнивание производится в одноместных муфелях, контролируется температура каждого муфеля. Процесс закалки стеклодетали является одним из наиболее ответственных этапов производства стеклянных изоляторов. Поэтому параметры этого процесса: температура, давление охлаждающего воздуха и время закалки должны подвергаться систематическому контролю в течение всего рабочего дня (позиция № 7). На многопозиционных автоматизированных закалочных машинах давление охлаждающего воздуха измеряется и фиксируется на каждой позиции. Время закалки на таких машинах выдерживается автоматически. Давление воздуха в обдувочных соплах измеряется U-образным манометром. Сам по себе процесс закалки является одновременно контрольным процессом, при котором отбраковываются изделия, в теле которых имеются инородные включения, обладающие иным по сравнению со стеклом температурным коэффициентом расширения. Эти частицы создают во время охлаждения стекла такие напряжения, которые могут вызвать разрушение стеклянного изолятора через неопределенное время после его выпуска. Закалка — это первый из трех термоударов, предусмотренных технологией производства закаленных стеклянных изоляторов. Поэтому во время закалки будут отсеиваться и те стеклодетали, которые на предыдущих операциях были изготовлены с нарушением технологического режима: плохое выравнивание температуры, недостаточная однородность стекломассы или плохо отрегулированное оборудование (механическая посечка).

На позиции № 8 все стеклодетали подвергаются контролю вторым термоударом. Здесь во время технологической операции, которая так и называется «положительный термоудар», предварительно охлажденные в процессе закалки детали подвергаются скачкообразному нагреванию, которое порождает дополнительные внутренние напряжения в теле стеклянного элемента изолятора. При этом возникающее напряжение имеет такое же значение, как и напряжение закалки (см. рис. 1-2). Такой контроль производится с целью отсева тех деталей, которые по тем или иным причинам не были отбракованы во время закалки, хотя они имеют в теле инородные включения. Новый тепловой скачок, резко увеличивая за короткий промежуток времени .вредные напряжения, должен привести к мгновенному разрушению стеклодеталей, содержащих такие включения или имеющих неравномерную закалку. Естественно, что на позиции № 8 контролируется основной технологический параметр — температура в печи положительного термоудара.

На следующей контрольной позиции № 9 стеклодетали подвергаются резкому охлаждению, т. е. отрицательному термоудару, который создает внутренние напряжения, противоположные по своему знаку предварительным напряжениям закалки. Значение этого термоудара подбирается таким образом, что все детали, которые были недостаточно закалены, разрушаются под действием наружных растягивающих напряжений, вызываемых резким охлаждением. Технологическими параметрами, которые подвергаются контролю на этом этапе, являются: температура охлаждающей воды и температура самой стеклодетали. Температура воды контролируется постоянно термометром или термопарой, а температура стеклодетали изолятора проверяется периодически (примерно 1 раз в сутки) калориметрическим методом.

При производстве изоляторов из отожженного стекла технологический контроль несколько упрощается. Если до операции прессования (включительно) контроль ничем не отличается от контроля закаленных стеклодеталей, то после этой операции, т. е. во время отжига изоляторов, проверке подвергаются только температуры в различных зонах печи Лера, обеспечивающая заданный режим термообработки стеклянных изоляторов.

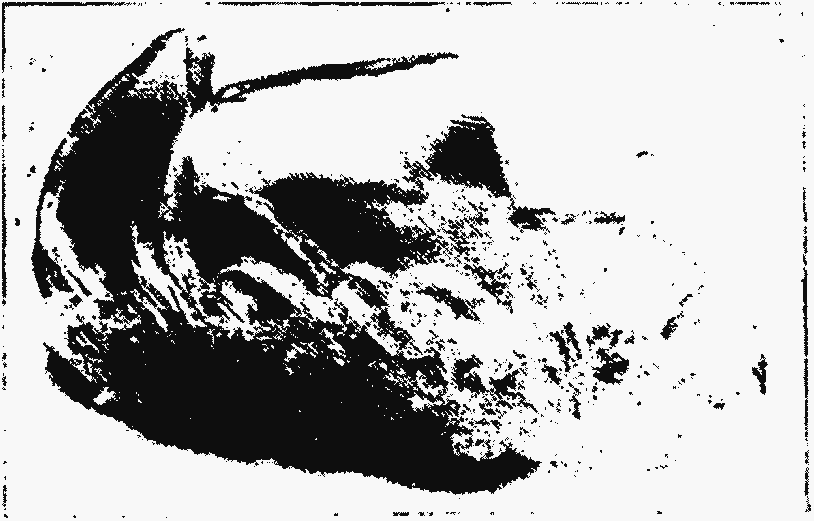

Проверка качества термообработки стеклодеталей может производиться несколькими способами. Закалка, помимо методов, предусмотренных технологическим процессом, т. е. положительного и отрицательного термоударов, еще проверяется определением размеров ячеек закаленной и разрушенной стеклодетали. Чем меньше размер ячеек, тем выше степень закалки (рис. 4-34). Более объективным является метод определения прокаливаемости, т. е. соотношения толщины закаленного и отожженного слоев стеклодетали.

Рис. 4-34. Разрушение плохо закаленной стеклодетали.

Термообработка может контролироваться с помощью полярископа. При этом для проверки качества отжига этот метод является основным и по существу единственным. Контроль отожженных стеклодеталей под полярископом входит в число обязательных испытаний, которым подвергаются отбираемые от каждой выпущенной партии 0,5% изоляторов. Принцип действия полярископа основан на наблюдении двойного лучепреломления в прозрачных деталях, возникающего при прохождении через них плоскополяризованного луча света в результате внутренних напряжений и механических воздействий. Наблюдатель следит за интерференционной картиной, характерной для того или иного напряжения. Яркость и цвет интерференционной картины зависят от напряжения. Следовательно, по этой картине можно качественно судить о напряжении в стеклодетали.

По окончании технологического процесса изготовления стеклодеталей они все проходят визуальную контроль-сортировку, во время которой определяется их пригодность для дальнейшей обработки, а также выявляются и отбраковываются дефектные изоляторы (позиция № 10). Тогда же проверяются основные нормируемые размеры стеклодеталей. Частота контроля размеров зависит от налаженности технологического процесса: чем он стабильнее, тем реже должна производиться проверка размеров.

Вполне понятно, что все дефекты стеклодеталей изоляторов являются следствием либо плохого качества стекломассы, либо недостаточно отработанного технологического процесса их формования и термообработки.

Плохое качество стекломассы вызывается нарушением ее химической и физической однородности, образуемой во время приготовления шихты и варки ее в печах. Недостаточная однородность стекломассы является причиной следующих видимых дефектов стеклянных изоляторов: газовые включения (пузыри, мошка); инородные включения.