Все опрессованные стеклодетали, в том числе и изолирующие детали стеклянных изоляторов, после окончания процесса формования (прессования) должны быть подвергнуты термообработке: отжигу или закалке. Отжиг необходим для снятия внутренних напряжений в стекле, образовавшихся при прессовании изделий, вследствие неравномерного и быстрого охлаждения. Отожженные стеклоизделий приобретают упорядоченную структуру и благодаря этому обладают максимально допустимым для данного состава стекла электрическими свойствами. В то же время механическая прочность и термическая устойчивость отожженного стекла невысоки. Это обстоятельство позволяет выпускать из отожженного стекла только тс изоляторы, требования к механической прочности которых нс превышают 1 500—2000 кгс. Это прежде всего низковольтные штыревые изоляторы, а также большинство высоковольтных штыревых, опорных и опорно-штыревых изоляторов. К подвесным высоковольтным изоляторам предъявляются более высокие требования, поэтому эти изоляторы подвергаются закалке. Как указывалось выше (гл. 1), закалка значительно увеличивает механическую и термостойкость стеклянных изделий путем создания в стекле равномерно распределенных напряжений.

Существует несколько способов закалки стекла, однако наиболее распространенным и наиболее изученным является метод воздухострупной закалки. Этот метод, применяемый и для закалки стеклодеталей изоляторов, заключается в резком охлаждении струями холодного воздуха предварительно нагретой стеклодетали изолятора.

Так как у щелочных стекол а больше, чем у малощелочных пли боросиликатных стекол в 1,7—2,7 раза, то теоретически можно предполагать, что при одних и тех же условиях у изоляторов из щелочных стекол будет получена большая степень закалки, а механическая прочность у этих изоляторов будет выше, чем у изоляторов из других составов стекол, обладающих теми же размерами. В то же время практические данные свидетельствуют о том, что механическая прочность стеклянных подвесных изоляторов одного и того же типа, по изготовленных из разных составов, сопоставима с большой степенью точности. Более того, проведенными исследованиями [Л. 47], которые ставили своей целью выбор объективного критерия степени закалки, было доказано, что изоляторы, изготовленные нз малощелочного стекла, имеют Δρ (изменение плотности в зависимости от параметров охлаждения) того же порядка, как изоляторы из щелочного стекла. Эти же исследования показали, что толщина закаленного слоя по отношению ко всему сечению стеклодетали изолятора идентична как для щелочного, так и для малощелочного стекла. Поэтому на практике, для того чтобы добиться высокого качества закалки стеклянных элементов изоляторов, а следовательно, обеспечить требуемую механическую прочность и термостойкость, необходимо прежде всего самым тщательным образом отработать технологический процесс закалки.

Одним из необходимых условий, гарантирующим успешную закалку любого стеклоизделий, в том числе и стеклянного изолятора, является высокое качество стекломассы, ее химическая и механическая гомогенность. Любые, даже самые незначительные отклонения от механической однородности, например крупинки шихтного или сводового камня, металлическая окалина, частицы закристаллизованного стекла, как правило, приводят к разрушению стеклодеталей во время закалки или после нее. Таким же образом влияет химическая неоднородность стекломассы, проявляемая в виде свилей, т. е. участков стекломассы, обладающих другим по сравнению с основным стеклом химическим составом, а следовательно, и иным температурным коэффициентом линейного расширения. Наличие в одной стеклодетали такой композиции нарушает равномерность распределения закалочных напряжении и вызывает разрушение стеклянного изолятора.

Вторым обязательным условием является равномерность прогрева стеклодетали перед закалкой. После прессования стеклянные элементы изоляторов обладают различной температурой в различных точках их поверхности. Это объясняется неравномерным отводом тепла с наружной поверхности тарелки, которая дольше .соприкасается с металлом пресс-формы и не подвергается обдуву холодным воздухом, а также с внутренней (ребристой) поверхности изолятора, где характер теплоотдачи отличается за счет конфигурации стеклянного элемента и дополнительного обдува его воздухом. Головка изолятора после окончания процесса прессования будет иметь температуру, отличную от температуры тарелки, а наружные слои всей стеклодетали изолятора будут менее нагреты, чем внутренние. В таких условиях невозможно говорить о получении равномерной закалки по всей поверхности изолятора, а следовательно, невозможно добиться равномерного распределения закалочных напряжений. Поэтому необходимым требованием является достижение таких условий, при которых температурный градиент по толщине всего типа стеклодетали был бы близок нулю.

Третье условие — равномерность отбора тепла по всей поверхности стеклодетали при обдуве ее холодным воздухом во время самого процесса закалки. Условия охлаждения гладкой поверхности тарелки изолятора более благоприятны, чем ребристой, а кроме того, нижняя часть тарелки изолятора имеет глубокое гнездо — внутреннюю полость головки, эвакуация тепла откуда затруднена. Неравномерное охлаждение разогретой стеклодетали также может привести к неравномерному распределению закалочных напряжений.

Чтобы избежать этого и добиться симметричного расположения внутреннего растянутого слоя относительно поверхности стеклодетали изолятора, необходимо дифференцировать отбор тепла в различных частях поверхности и, наоборот, обеспечить эквивалентный отбор тепла для всех точек, расположенных на одинаковом расстоянии от осп стеклянной детали.

Необходимость равномерного прогрева детали диктует еще одно требование, чрезвычайно важное в условиях массового производства,— идентичность массы и размеров всех изоляторов.

Отпрессованные стеклянные детали с пресса передаются в печь выравнивания температуры. В печи стеклодеталь должна быть нагрета до температуры, соответствующей полному и быстрому исчезновению напряжений в стекле по всему объему. Температура и время выравнивания зависят от состава стекла и массы прогреваемой стеклодетали, т. е. от типа изолятора. Так, для изоляторов из щелочного стекла массой до 3,5 кг температура в печах выравнивания выдерживается в пределах 680-715 °C. Время прогрева таких изоляторов — в пределах 3—8 мин. Для изоляторов из малощелочного стекла, Тg которого выше, температура в печи выравнивания поддерживается в пределах 780 °C. Время нахождения стеклодеталей из малощелочного стекла в печи 5—10 мин.

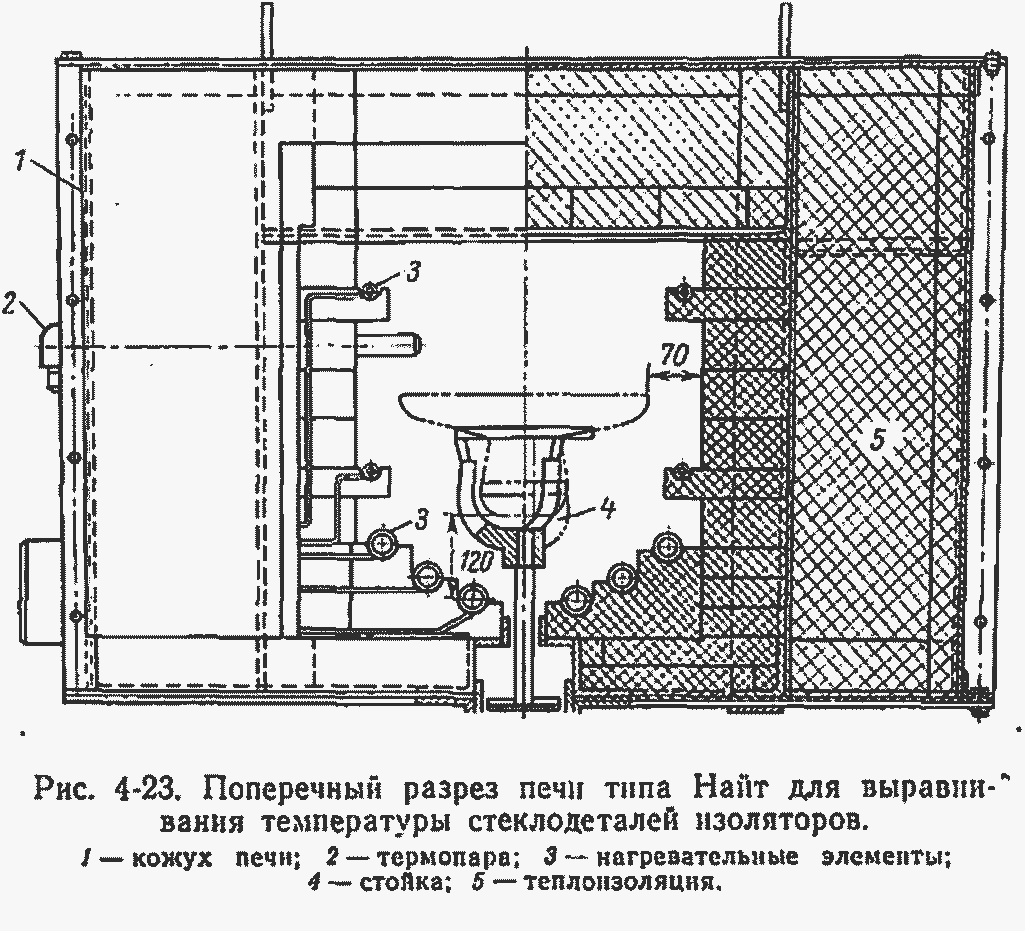

Для выравнивания температуры могут применяться печи различной конструкции: однопозиционные стационарные муфели (рис. 4-22), карусельные муфельные машины, проходные туннельные печи с подвижным подом-сеткой (типа Лер), специальные туннельные печи (типа Найт), сечение которых для лучшего прогрева всей стеклодетали изолятора приближается к сечению изолятора (рис. 4-23). В печах последнего типа транспортирующим устройством является цепь с установленными на ней вилообразными стойками, вращающимися во время движения цепи в зоне обогрева. Стеклянные элементы изоляторов устанавливаются на вилообразных стойках головкой вниз. В печах других типов стеклодетали могут устанавливаться как головкой вниз (муфели), так и головкой вверх (лер), однако первое положение предпочтительно, так как оно исключает вторичную деформацию стеклодеталей во время разогрева их до температуры, близкой к началу размягчения. Обогрев по всех печах, используемых для выравнивания температуры в стеклодеталях изоляторов, осуществляется электрическими нагревателями. Процесс выравнивания температуры должен исключать создание в теле стеклянного изолятора каких-либо напряжении, которые в дальнейшем могут привести к его разрушению. Поэтому конструкции всех печей предусматривают всевозможные заграждения и уплотнения, препятствующие подсосу холодного воздуха в зону нагрева. С этой целью в проходных печах на входе и выходе устанавливаются газовые тепловые завесы и асбестовые шторы. Там, где это возможно, транспортирующие устройства помещают в зону печи или изолируют их специальными заградительными экранами.

Рис. 4-22. Однопозиционный муфель для выравнивания температуры стеклодеталей изоляторов.

Во избежание посечки все элементы транспортирующих устройств печи до установки на них изоляторов должны быть прогреты до температуры 200—300 °C (в зависимости от типа изолятора и марки стекла).

Если транспортировка стеклодеталей от пресса к печи выравнивания и от нее — к закалочным механизмам осуществляется вручную, то применяемые для этой цели вилы должны быть тщательно изолированы асбестовым шнуром.

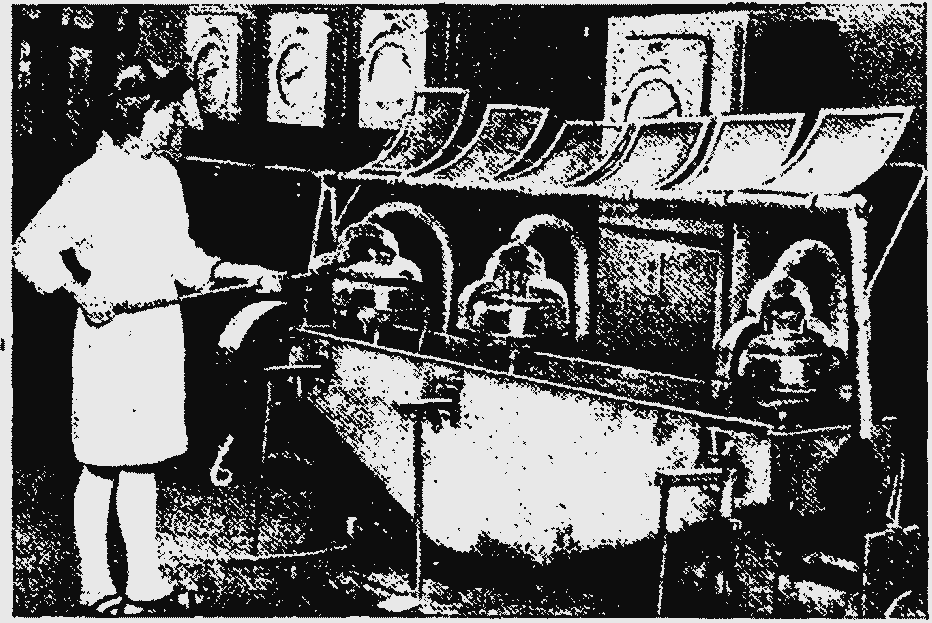

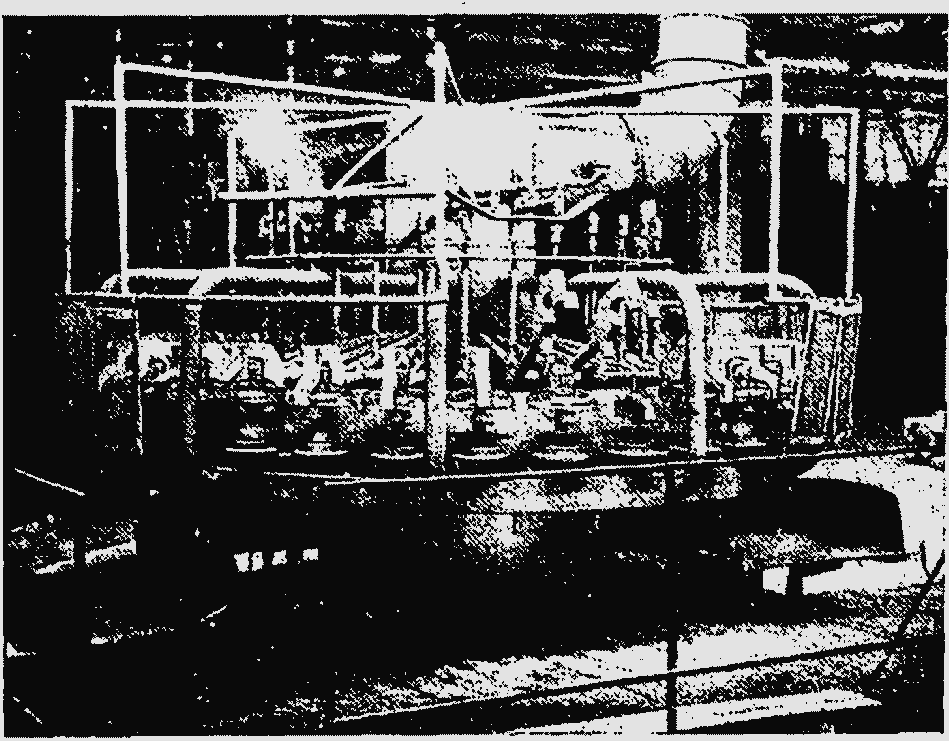

После прогрева и выравнивания температуры по всему объему стеклодетали, она подается на закалочную машину, где происходит собственно процесс закалки. Закалка может производиться на многопозиционных стендах (рис. 4-24), многопозиционных карусельных машинах (рис. 4-25), где установка и съем стеклодеталей осуществляются, как правило, вручную, а также на многопозиционных закалочных автоматах, где предусматриваются механизированная установка и съем стеклодеталей. Все эти машины могут отличаться кинематической схемой, размерами, производительностью, способом

подачи и распределения воздуха, наконец, положением стеклодеталей изолятора но время закалки (головкой вверх или головкой вниз).

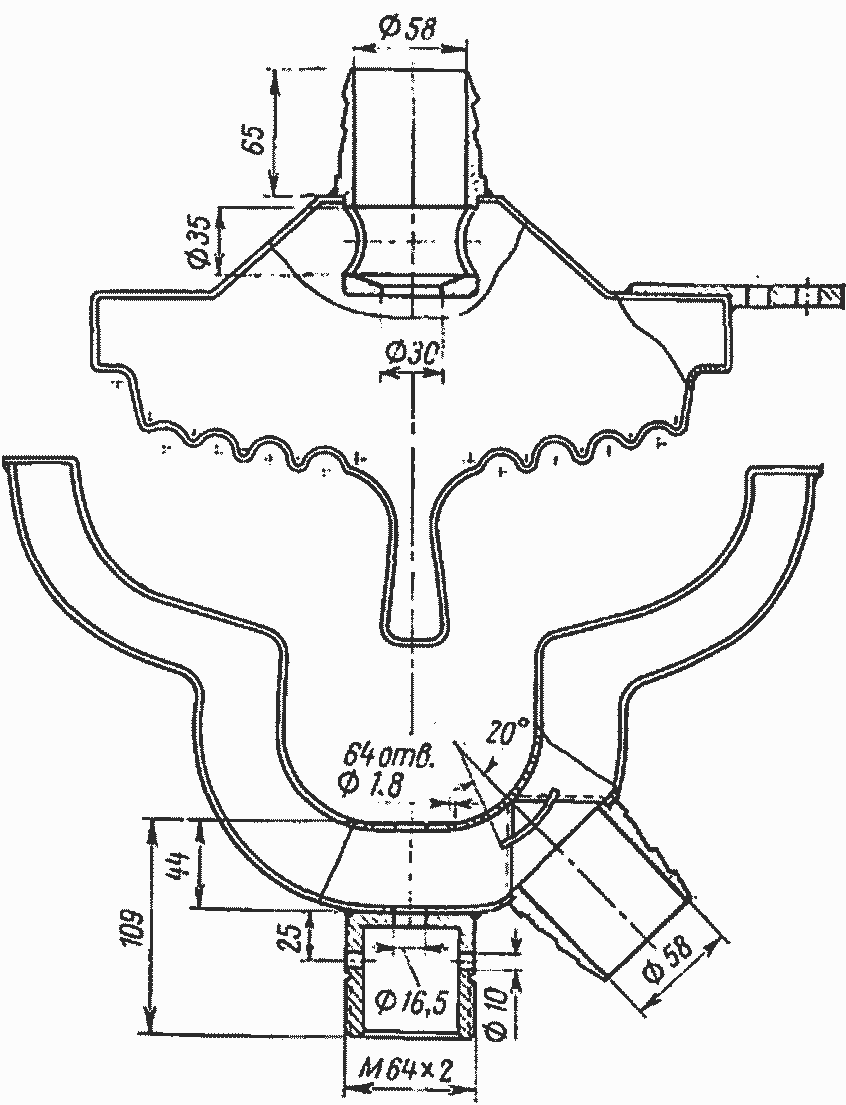

Незыблемым остается основной принцип конструкции обдувочных сопл и их расположение относительно изолятора. Как указывалось выше, при закалке необходимо очень быстро и равномерно произвести охлаждение всей поверхности стеклодетали. С этой целью очертание сопл, применяемых для закалки стеклянных изоляторов, должно почти точно воспроизводить очертания нижней (ребристой) и верхней (гладкой) поверхностей изолятора (рис. 4-26). Сопло представляет собой сварной короб с отверстиями, просверленными нормально к его образующей поверхности. Размещение и размер отверстий в верхнем и нижнем соплах для каждого типа изолятора подбираются экспериментальным путем. Так как верхние и нижние сопла устанавливаются на машинах в одной плоскости по диаметру стеклодетали, то последние для равномерного охлаждения должны вращаться вокруг своей оси с постоянной скоростью в течение всего процесса закалки. Как правило, скорость вращения стеклодеталей составляет 50—70 об/мин.

Рис. 4-24. Многопознционный закалочный стенд.

Рис. 4-25. Многопозиционный закалочный автомат.

Равномерный отвод тепла с гладкой и ребристой поверхностей изолятора обеспечивается дифференцированной подачей воздуха в единицу времени па отдельные части стеклодетали. Экспериментальным путем было установлено, что давление воздуха, подаваемого на ребристую поверхность, должно быть примерно в 2 раза выше, чем давление в сопле для гладкой поверхности. При этом увеличение давления, т. е. интенсивности охлаждения, повышает не только степень закалки, но и вероятность разрушения тех стеклодеталей, которые имеют неоднородные включения, увеличивая тем самым надежность годных изоляторов. Для различных типов изоляторов давление на сопле гладкой стороны колеблется в пределах 11 000—20 000 кгс/см2, на сопле ребристой стороны — 27 000—40 000 кгс/см2.

Рис. 4-26. Сопло для закалки стеклянного элемента подвесного изолятора.

Давление воздуха в верхнем и нижнем соплах должно регулироваться раздельно с помощью шиберов или редукторов. Для обеспечения постоянства прочностных характеристик изоляторов давление охлаждающего воздуха при закалке должно подвергаться регулированию в зависимости от его температуры. Так, для стеклодетали, масса которой равна 3—3,5 кг, может быть рекомендован режим, приведенный в табл. 4-9.

Однако на практике допускается более грубое регулирование давления охлаждающего воздуха в зависимости от его температуры. В этом случае регулировка давления производится дважды в году на весенне-летний и осенне-зимний периоды. Время, в течение которого стеклодеталь изолятора должна подвергаться охлаждению, обратно пропорционально давлению воздуха в соплах.

Экспериментальным путем было доказано [Л. 48], что время закалки такого изолятора, как ПС6-А, сокращается с 20 до 11 мин, когда давление на соплах растет с 10/5 до 100/50 кгс/см2.

При существующих температурах и давлениях охлаждающего воздуха время закалки стеклодеталей различных типов изоляторов колеблется в пределах 5—7 мин. При вращении стеклодетали необходимо сохранять постоянное расстояние между закаливаемым изолятором и соплами, которое для большинства типов изоляторов составляет 15—25 мм.

Стеклодетали, прошедшие закалку, поступают в печи термоконтроля. Как правило, для этой цели используются печи типа Лер с электрическим и газовым обогревом либо специальные проходные печи. В начальной зоне такой печи температура в зависимости от типа изолятора колеблется в пределах 150—250 °C, а в конце составляет уже 260—320 °C для изоляторов из щелочного стекла и около 430 °C — для изоляторов из малощелочного стекла. При такой термообработке напряженное состояние стеклодеталей усиливается, что способствует разрушению тех деталей, которые имели инородные включения. Кроме того, в первой зоне происходит частичный отпуск и нормализация закалочных напряжений сжатия во внешних слоях стеклодетали, возникающих при закалке. Релаксация (ослабление напряжений) зависит от времени релаксации, первоначальной величины напряжения и температуры релаксации.

В следующей зоне стеклодетали подвергаются естественному охлаждению. Здесь в течение определенного времени в условиях естественной конвекции их температура снижается до 140—120 °C для щелочного стекла и 200—250 °C — для малощелочного стекла. Такое снижение температуры вызывается необходимостью выдержать нормируемый интервал отрицательного термоудара на последующей операции. Для изоляторов из щелочного стекла такой интервал составляет 120 °C, для малощелочного стекла 150—200 °C. Так как отрицательный термоудар производится путем окунания разогретой стеклодетали в ванну с водой, температура которой в зависимости от времени года находится в пределах 20—30 °C, то изолятор, разогретый в первой зоне до высоких температур, в последующих зонах печи должен быть охлажден до температур, величина которых превышает температуру охлаждающей воды на абсолютное значение задаваемого термоудара.

В третьей зоне стеклодеталь, охлажденная до конечной температуры второй зоны, выдерживается в течение времени, достаточного для равномерного распределения этой температуры по всему объему стеклодетали. Только после этого она мгновенно погружается в холодную воду, где остается до полного охлаждения.

Для различных типов изоляторов режимы термической обработки и время, необходимое для их осуществления, отличаются друг от друга. Разнохарактерность таких режимов усиливается разнотипностью применяемого для этих целей оборудования. Поэтому было бы неправильным рекомендовать абсолютно для всех типов оборудования единое время прохождения термообработки стеклодеталями даже одного и того же изолятора. Однако в качестве примера можно привести циклограмму тепловой обработки стеклодетали изолятора, масса капли которой равна 3,5 кг. Выравнивание температуры перед закалкой в данном случае осуществляется на печи типа Найт, закалка на многопозиционной карусельной машине термоконтроль — в печи типа Лер, а все передаточные операции — вручную.

Отрицательным термоударом завершаются операции закалки стеклодеталей и весь технологический процесс изготовления стеклянного элемента изолятора. После прохождения сортировки и контроля работниками ОТК завода стеклянные элементы изоляторов направляются на последующие операции: армировку и испытания.

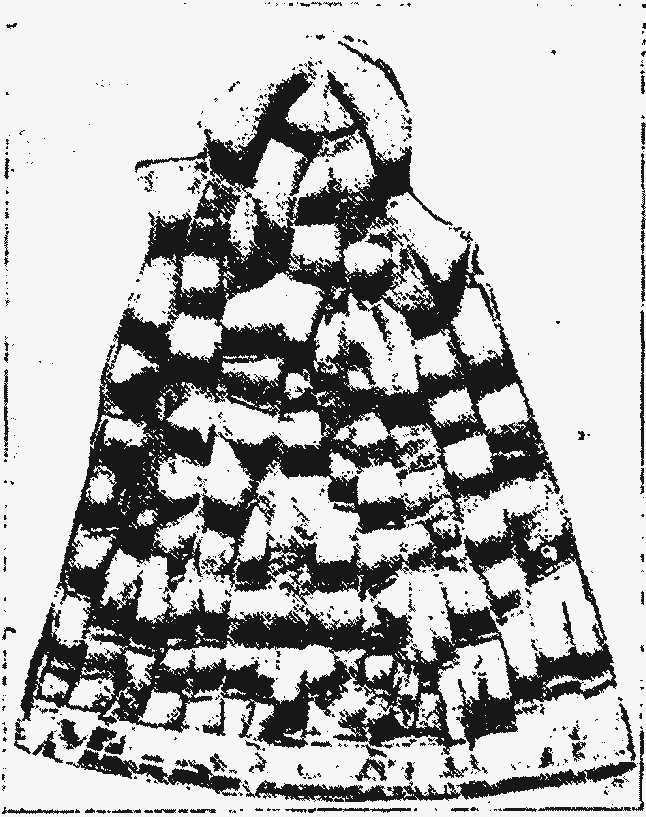

Рассматривая процесс закалки, необходимо остановиться на таком распространенном, но еще недостаточно изученном явлении, как самопроизвольное разрушение закаленных изоляторов. Казалось бы, что в стеклодеталях, подвергшихся во время закалки и тепловой обработки неоднократным термоударам, не должны оставаться напряжения, способные вызвать разрушение изоляторов. Тем не менее во время армировки, упаковки, транспортировки, храпения на складе и эксплуатации наблюдаются случаи самопроизвольного разрушения изоляторов. Характер разрушения закаленных изоляторов, так же как и других закаленных стеклянных изделий, всегда один и .тот же. Разрушение начинается в точке, носящей название центра разрушения. От этого центра мгновенно расходятся радиальные трещины, пересекающиеся одновременно поперечными. Стеклодеталь покрывается сеткой трещин, которые вызывают последующее ее расчленение на отдельные прямоугольные или трапециевидные ячейки (с величиной сторон 3—5 и 10—12 мм) (рис. 4-27).

Как показали исследования, центром разрушения являются либо инородные включения, либо свили. Крупные включения вызывают разрушение уже во время закалки или теплообработки. Камни, окалины, неразварившиеся зерна песка, размер которых иногда составляет сотые доли миллиметра, могут вызвать разрушение изоляторов после окончания всех операции, предусмотренных технологией. При этом разрушение возникает почти всегда, если инородные включения расположены во внутреннем растянутом слое. Если же они располагаются в наружном сжатом алое, разрушение может либо вообще не произойти, либо произойти через некоторое время.

Рис. 4-27. Разрушение закаленной стеклодетали изолятора.

Таким образом, самопроизвольное разрушение не является в полном смысле слова «самопроизвольным». Оно является частным случаем общей картины разрушения закаленных стеклянных изделий и обусловливается нарушением технологии стекловарения, выработки и закалки стеклянных деталей.

При достижении определенной однородности стекломассы, применении огнеупоров высокого качества, соблюдении всех температурных режимов варки, выработки и закалки стекла можно исключить случаи разрушения стеклодеталей.

Только таким путем можно избежать и самопроизвольного разрушения изоляторов. Однако учитывая реальные условия массового производства, где не всегда удается добиться высокой культуры на всех технологических переделах, рекомендуется предусматривать обязательное вылеживание на заводе либо стеклянных элементов изоляторов, либо готовых изоляторов в течение 1—3 мес. Предполагается. что за этот срок должно произойти самопроизвольное разрушение основной массы тех стеклодеталей, у которых имеются инородные включения, не обнаруженные при термоконтроле и сортировке. Практика показывает, что в контрольных партиях, подвергшихся вылеживанию на заводе-изготовителе, в первый месяц отбраковывается до 1% стеклодеталей. В последующем это количество резко уменьшается. Поэтому в ГОСТ 14197-69 предусматривается вылеживание стеклодеталей пли готовых изоляторов на заводе-изготовителе в течение месяца до отправки их потребителю. Итальянские и английские фирмы, выпускающие стеклянные изоляторы, предусматривают трехмесячное вылеживание готовых изоляторов.

Те стеклянные изоляторы, которые в силу указанных ранее обстоятельств не должны подвергаться закалке, проходят операцию отжига. Хороший отжиг стеклянных изоляторов достигается в условиях строго регламентированного температурного режима, который предусматривает три стадии тепловой обработки.

Первая стадия — выдержка изделий при высшей температуре отжига, близкой к температуре размягчения стекла. На этом этапе снимаются внутренние напряжения по всему сечению изолятора.

Вторая стадия — медленное охлаждение в опасном интервале температур, соответствующем вязкости стекла 107—1013 nз, является наиболее ответственной из всего пpoцecca отжига. Форсированное охлаждение изделий в этом интервале приводит к возникновению разрушающих остаточных напряжений, которые не устраняются в процессе дальнейшего охлаждения.

Третья стадия — ускоренное охлаждение уже затвердевшего стекла производится быстро, иногда даже вне печей отжига.

Режим отжига зависит от химического состава стекла, размеров и формы изделий. При большой вязкости стекла и большой толщине отжигаемого изделия требуется производить более длительный отжиг при сравнительно высоких температурах. В связи с этим в каждом отдельном случае должен быть установлен определенный режим отжига, обеспечивающий высокое качество готовой продукции при минимальных технологических потерях.

Отжиг стеклянных изоляторов может производиться либо в печах периодического действия типа Лер, либо в проходных печах непрерывного действия. Опечки — устаревший малопроизводительный вид оборудования, применяются в основном лишь в тех случаях, когда надо провести отжиг небольшой опытной партии изоляторов с целью отработки режима для серийного производства.