Технические требования к стеклянным изоляторам определяются их назначением (тип изолятора, место установки, атмосферные условия и т. д.). Наиболее серьезные требования предъявляются к изоляторам, работающим в наружных установках, на линиях электропередачи, на электрифицированном железнодорожном транспорте, где изоляторы подвергаются одновременно механическим, электрическим и атмосферным воздействиям.

К изоляторам, работающим в условиях повышенных загрязнений, предъявляются специальные требования. Общие требования к изоляторам изложены в ПУЭ и в ГОСТ 1516-68. Требования к стеклянным подвесным высоковольтным изоляторам определяются ГОСТ 14197-69, который распространяется на действующие типы изоляторов: ПС6, ПС12, ПС16, ПС22, ПС30, а также на вновь разрабатываемые изоляторы типов ПС40 и ПС50. Согласно этому стандарту каждому классу могут соответствовать изоляторы нескольких исполнений, но во всех исполнениях отношение длины пути утечки к строительной высоте изолятора должно быть не менее 2,2. Требования к остальным типам стеклянных изоляторов изложены в технических условиях. Все требования к изоляторами могут быть разбиты на следующие группы.

Состояние внешнего вида

- Качество поверхности, стеклянных элементов и металлических деталей, размеры и допуски, сопряжение деталей и качество антикоррозионных покрытий.

- Поверхность стеклянной детали изолятора должна быть гладкой, без трещин, посечек, открытых пузырей, морщин, складок, натеков, сколов, свилей, инородных включений.

- Стекло должно быть прозрачным, окраска допускается, но газовые пузыри и мошка допускаются в незначительном количестве и рассредоточенные. В шейке изолятора пузыри не допускаются.

- Цинковое покрытие металлических деталей должно быть сплошным, без морщин, забоин, царапин и других дефектов. Площадь неоцинкованных мест может быть не более 0,5 см2, причем они должны быть закрашены краской с алюминиевой пудрой. Цинковое покрытие должно выдержать четырехкратное погружение продолжительностью по 1 мин в раствор медного купороса без образования несмываемого красновато-розового осадка.

- К подвесным стеклянным изоляторам, подвергающимся армированию, предъявляются требования к марке цемента (портланд-цемент не ниже 500 по ГОСТ 9835-66 без гидравлических добавок и без ускорителей).

- Несоосность стержня и шапки допускается не больше 4°. Между торцом шапки и тарелкой стеклянной детали подвесного изолятора предусматривается обязательный зазор не менее 1 мм, во избежание соприкосновения шапки со стеклом. Однако некоторые авторы считают этот зазор не только нежелательным, но даже и вредным.

Так в [Л. 8] указано, что зазоры между шапкой, тарелкой, а также между штырем и тарелкой являются источниками сильных разрядов, приводящих к высокому уровню радиопомех. Поэтому в Великобритании на ВЛ 400 кВ указанные зазоры или заполняют цементной связкой или изменяют конфигурацию тарелки с тем, чтобы избежать зазоров между диэлектриком и металлом. Такой зазор величиной, 1—2 мм предусмотрен в ГОСТ на подвесные фарфоровые и стеклянные изоляторы.

- Для подвесных изоляторов предусматривается требование такого соединения их между собой и с линейной арматурой, при котором обеспечивалась бы шарнирность согласно ГОСТ 11619-65.

- Учитывая особую ответственность процесса армирования для качества изоляторов, предусматриваются специальные требования к этому процессу, в том числе к качеству цементно-песчаного раствора, к эластичным прокладкам, промазкам поверхностей деталей и к защите цементных швов от попадания влаги.

- Качество термообработки отожженных стеклянных изоляторов проверяется выборочно посредством полярископа. Принцип действия полярископа состоит в следующем: при прохождении плоскополяризованного луча света через полярископ в стекле изолятора наблюдается двойное лучепреломление — получается интерференционная картина яркости и цвета стекла, по которым и определяется степень термообработки его.

Электрические характеристики стеклянных изоляторов

- Все изоляторы должны выдерживать в течение 4 мин воздействие непрерывного потока искр переменного тока такой величины, при которой на поверхности изолятора образуется непрерывный поток искр, не переходящих в дугу.

Эти испытания являются массовыми, т. е. такими, каким подвергается каждый выпускаемый с производства изолятор; испытания потоком искр могут производиться или на полностью заармированном изоляторе или только на стеклянной детали.

- У изоляторов производятся определения следующих параметров:

а) определение величины пробивного напряжения изолятора (кроме стержневых);

б) определение сухоразрядных и мокроразрядных характеристик гирлянд подвесных изоляторов при промышленной частоте и коммутационных перенапряжениях;

в) определение 50%-ного влагоразрядного напряжения загрязненного подвесного изолятора при промышленной частоте;

г) определение импульсных характеристик штыревых изоляторов и гирлянд подвесных изоляторов при 50%-ном импульсном разрядном напряжении;

д) воздействие на гирлянду из подвесных изоляторов 20 разрядов частоты 50 гц в сухом состоянии и под дождем, а также импульсных разрядов при предразрядном времени 2 мксек,

ж) определение напряжения по уровню радиопомех от короны на одиночном подвесном изоляторе.

Механические и электромеханические характеристики

Подвесные стеклянные изоляторы должны выдержать следующие испытания: 1) одноминутной механической растягивающей нагрузкой, равной 50% нормируемой разрушающей; 2) одночасовой электромеханической нагрузкой равной 75% нормируемой разрушающей с приложением напряжения промышленной частоты, равного 75% одноминутного испытательного напряжения; 3) разрушающей, растягивающей нагрузкой остатка стекла в шапке; 4) 24-часовой механической испытательной нагрузкой, равной 60% нормируемой разрушающей нагрузки; 5) минимальной разрушающей электромеханической нагрузкой; 6) механической нагрузкой арматуры подвесных изоляторов, которая должна быть на 10% выше нормируемой разрушающей нагрузки соответствующего класса изолятора.

Все требования к механическим и электромеханическим характеристикам подвесных стеклянных изоляторов идентичны тем же требованиям к фарфоровым подвесным изоляторам за исключением требования к прочности остатка стекла в шапке изолятора (после разрушения его тарелки). Это требование является специфическим для стеклянных подвесных изоляторов тарельчатого типа, так как в эксплуатации при электрическом пробое или при сильном ударе весь изоляционный, стеклянный корпус полностью разрушается, превращаясь

в мелкие осколки. При этом осколки тарелки изолятора падают на землю, а остаток (головка) стеклянного элемента остается зажатой в пространстве между шапкой и стержнем (между клиньями цементно-песчаной связки), удерживая тем самым гирлянду и провод от падения па землю. Минимально допустимая прочность остатка стекла подвесных изоляторов нормируется в ГОСТ и ТУ для каждого типа изолятора в отдельности и составляет 50% разрушающей нагрузки, что обеспечивает надежность работы линий электропередачи.

По шведским нормам прочность остатка стекла в стеклянном изоляторе по разрушении тарелки последнего должна составлять не меньше 80% установленной механической прочности изолятора.

Штыревые изоляторы при выпуске из производства подвергаются выборочной проверке на механическую прочность путем приложения изгибающей нагрузки—до разрушения изолятора.

Все выпускаемые из производства фиксаторные стержневые изоляторы испытываются одноминутной растягивающей нагрузкой и выборочно доводятся до разрушающей нагрузки при растяжении, а опорные — при изгибе.

Термостойкость и термомеханическая прочность

Подвесные стеклянные изоляторы тарельчатого типа должны выдержать испытания на термостойкость путем пятикратного резкого изменения температуры при перепаде 70 °C. Эти испытания определяют термостойкость стеклянного элемента изолятора в статическом состоянии, т. е. без динамических нагрузок.

Другой вид термических испытаний подвесных изоляторов носит название «термомеханических», целью которых является проверка термостойкости подвесных изоляторов при одновременном трехкратном воздействии смены температуры от —60 до +50 °C и механической нагрузки, равной 50% нормированной разрушающей нагрузки для данного класса изолятора. Эти требования впервые в мировой практике были включены в ГОСТ 6490-53 на фарфоровые подвесные изоляторы на основании исследований ВЭИ им. В. И. Ленина.

Штыревые и опорно-штыревые изоляторы, изготавливающиеся из малощелочного стекла 13в, без закалки,

подвергаются двукратному резкому изменению температуры при перепаде не менее 45 °C, а также плавному изменению температуры от +50 до —50 °C.

Фиксаторные и опорные изоляторы для железных дорог, изготовляемые из стеклофарфора, должны выдерживать двукратный перепад температуры не менее 50 °C и плавное изменение температуры от +50 до —50 °C.

Надежность работы изолятора в значительной мере определяется конфигурацией и размерами головки стержня, сопрягаемой с шапкой изолятора или с арматурой, которые должны соответствовать ГОСТ 11619-65. Что касается головки стержня, заделываемой в стеклянном элементе изолятора, то его форма и размеры зависят от принятой конструкции и размеров внутренней полости головки изолятора.

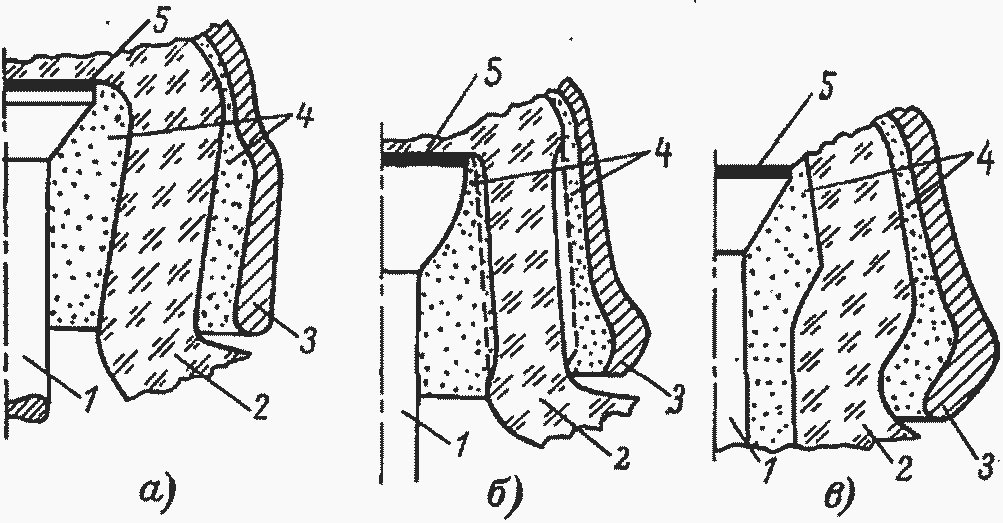

В подвесных изоляторах способ заделки стержня в полости стеклянного элемента и принятые конфигурации стержня и полости изолятора в сочетании с опорной нижней поверхностью шапки являются решающими факторами для обеспечения запроектированной механической прочности изолятора. В мировой практике существуют две основные формы головки подвесного изолятора: конусная (рис. 2-10,с) и цилиндрическая (рис. 2-10.6). В стеклянных подвесных изоляторах принята конусная и цилиндрическая форма головки, причем в изоляторах на небольшие и средние нагрузки (6 000. 11 000 кгс) внутренняя и наружная поверхности головки имеют опорные выступы — заплечики (рис. 2-10,и). Такие опорные выступы обеспечивают лучшее распределение усилий от параллельно расположенных к выступам наклонных поверхностей головки стержня и шапки. Благодаря этому удается снизить высоту головки таких изоляторов.

Толщина чугунной шапки в наиболее тонком месте принимается обычно не меньше 5 мм и зависит от принятой марки чугуна. Геометрические размеры захвата шапки и нижней головки стержня должны соответствовать ГОСТ 11619-65. Угол отклонения головки стержня в захвате шапки должен быть в пределах 2—6° при нагруженной гирлянде и в пределах 8—12° при ненагруженной. Нижняя (выступающая из изолятора) часть стержня должна обеспечить свободное сцепление изоляторов между собой и с линейной арматурой.

Наибольший интерес представляет конструкция подвесного изолятора с цилиндрической формой головки, принятая многими зарубежными фирмами США, Японии и др. (рис. 2-10,6). Как показывает многолетний опыт выпуска таких подвесных изоляторов как с фарфоровым, так и со стеклянным элементами, в конструкциях с цилиндрической формой головки удается получить лучшие техно-экономические показатели, чем в подвесных изоляторах с конической формой головки. За счет снижения высоты и диаметра головки изоляционного элемента изолятора уменьшается конструктивная высота изолятора.

Рис. 2-10. Конструкции головок стеклянных подвесных изоляторов. а — конусная форма головки; б — цилиндрическая форма головки: в — головка с опорным выступом; 1 — стержень; 2 — диэлектрик; 3—шапка; 4 — армировочная связка; 5 — эластичная прокладка.

Достигается это благодаря более равномерному распределению механических напряжений по внутренней поверхности диэлектрика через цементный камень при приложении нагрузки к стержню изолятора. При конической же форме головки изоляционного элемента изолятора напряжение сосредоточивается в основном на головке стержня. Изложенное подтверждается исследованиями на моделях, выполненных в ВЭИ [Л. 24].

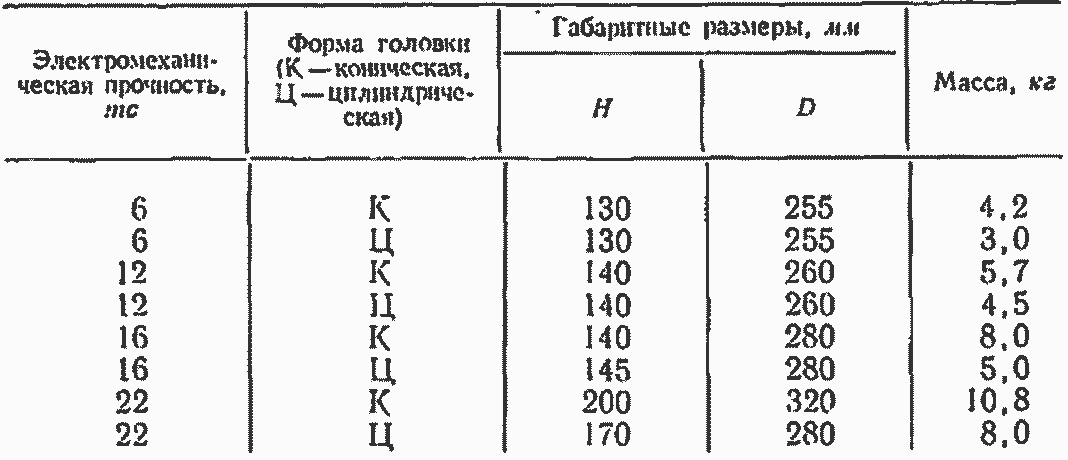

В табл. 2-3 приведены сравнительные данные стеклянных подвесных изоляторов с конической и цилиндрической формами головки, из которой видны преимущества по массе изоляторов с цилиндрической головкой для одних и тех же классов изоляторов, в особенности это касается изоляторов среднего и тяжелого типов.

Все большее внедрение линий электропередачи на высокие и сверхвысокие напряжения (500, 750 кВ и выше) потребовало глубоких исследовании и разработок методов борьбы с радиопомехами от короны на различных конструктивных элементах линий, в том числе и на изоляторах. Как показали исследования и опыт эксплуатации, генерирование помех на подвесных изоляторах может иметь место в воздушном зазоре между краем шапки и тарелки стеклянного элемента изолятора и между стержнем и стеклянным элементом в месте выхода стержня из армировочной связки. В целях обеспечения бесперебойного радиоприема установлены общесоюзные нормы допускаемых индустриальных радиопомех [Л. 54]. Следует отметить, что разработка методов измерения уровней помех в зависимости от различных атмосферных и других факторов, а также способов борьбы с радиопомехами является весьма сложной и требующей глубоких исследований.

Измерения напряжения помех от изоляторов впервые были разработаны в США Национальной ассоциацией энергопромышленников (ΝΕΜΑ), а позднее несколько видоизменена и рекомендована в качестве международной — схема CISPR (Международный специальный комитет по радиопомехам — Публикация № 308, октябрь, I960 г.). Для измерения величины радиопомех существуют специальные приборы различной конструкции [Л. 52].

В Советском Союзе разработан ГОСТ 11001-69 на измеритель помех. Следует отметить трудности, возникающие при попытке определить долю радиопомех от изоляторов от общих помех на линии электропередачи. Такие испытания проводились рядом исследователей [Л. 26, 52], в результате чего были установлены следующие предельные напряжения для подвесных изоляторов в гирлянде, выше которых начинаются коронирования и интенсивные радиопомехи: 30 кВ у стеклянного изолятора ПС16, 32 кВ у изолятора ПС12. Интересно отметить, что те же исследования определили вышеуказанные показатели для идентичных фарфоровых подвесных изоляторов несколько выше, а именно: 35 и 40 кВ у изоляторов ПФ6-Б и ПФ14. Это объясняется более равномерным распределением напряжения по гирлянде фарфоровых изоляторов. Стандартом на стеклянные подвесные изоляторы (ГОСТ 14197-69) установлены следующие минимально допустимые напряжения уровня радиопомех от короны на одиночных изоляторах в сухом состоянии: 28 кВ для ПС6, 35 кВ для ПС12, 40 кВ для ПС16 и ПС22 и 45 кВ для ПС30.