Свойства различных составов стекол в расплавленном состоянии в значительной степени определяют режимы стекловарения выработки и прессования стеклодеталей. Эти свойства влияют на выбор огнеупорных материалов для кладки стекловаренных печей, металлов, используемых для изготовления пресс-формы, смазки, применяемой при прессовании стеклодеталей.

Основная задача производства стеклодеталей состоит в том, чтобы из сваренной стекломассы, обладающей определенной высокой температурой и определенной вязкостью, отформовать стеклодеталь, остудить и термообработать ее, сохранив приобретенные при формовании очертания и размеры. Поэтому для правильного построения технологического процесса производства стеклодеталей необходимо знать такие свойства стекла, как вязкость при различных температурах, способность стекла к кристаллизации и теплопередаче, а также поверхностное натяжение в расплавленном состоянии.

Вязкость. В отличие от кристаллических материалов стекло не имеет определенной температуры плавления. С повышением температуры стекло становится пластичным и остается в таком состоянии в определенном диапазоне температур.

Область температур, внутри которой стекло существует в пластическом состоянии, ограничивается точками Тg и Тf. Первая из этих точек соответствует температуре, ниже которой стекло обладает свойствами твердого материала и соответствующими механическими характеристиками. Вязкость стекла при температуре Тg равна 1013 nз (1 nз=0,1 н-сек/m2). Тf—температура, выше которой стеклу присущи признаки жидкости. Этой температуре соответствует вязкость 10° nз. Дальнейшее повышение температуры до вязкости η=102 из создает условия для вытяжки тонких стеклянных нитей. Так как изменение температуры приводит к Изменению пластичности и вязкости стекла, то от их значений в определенной степени зависит способность стекла к переработке. На основных этапах варки и выработки стекла его вязкость должна находиться в определенных пределах. Так, осветление стекломассы (см. § 4-3) должно происходить при вязкости η = 102 nз; выработка при η=Ι03 nз, прессование при η — 108 nз и т. п.

По зависимости между вязкостью и температурой различают так называемые «короткие» и «длинные» стекла. «Длинным» стеклам соответствует большой температурный диапазон между началом выработки и концом прессования. «Короткое» стекло охлаждается быстрее, и поэтому его переработка должна быть окончена за более короткий срок. Па вязкость стекла влияет его химический состав. К окислам, повышающим вязкость стекла, относятся·, кремнезем, окись алюминия, двуокись циркония и окись магния. Понижения вязкости можно добиться введением в стекло окислов щелочных металлов, а также окиси свинца или окиси бария. Своеобразно влияют на изменение вязкости окись кальция и борный ангидрид. Окись кальция при низких температурах повышает вязкость, при высоких понижает вязкость (при содержании 8—10%) или повышает, если содержание этого окисла больше 10%.

Борный ангидрид (В2О3), наоборот, при введении не более 15% повышает вязкость стекла при низких температурах. Большее количество борного ангидрида при низких температурах вызывает значительное понижение вязкости точно так же, как и при высоких температурах.

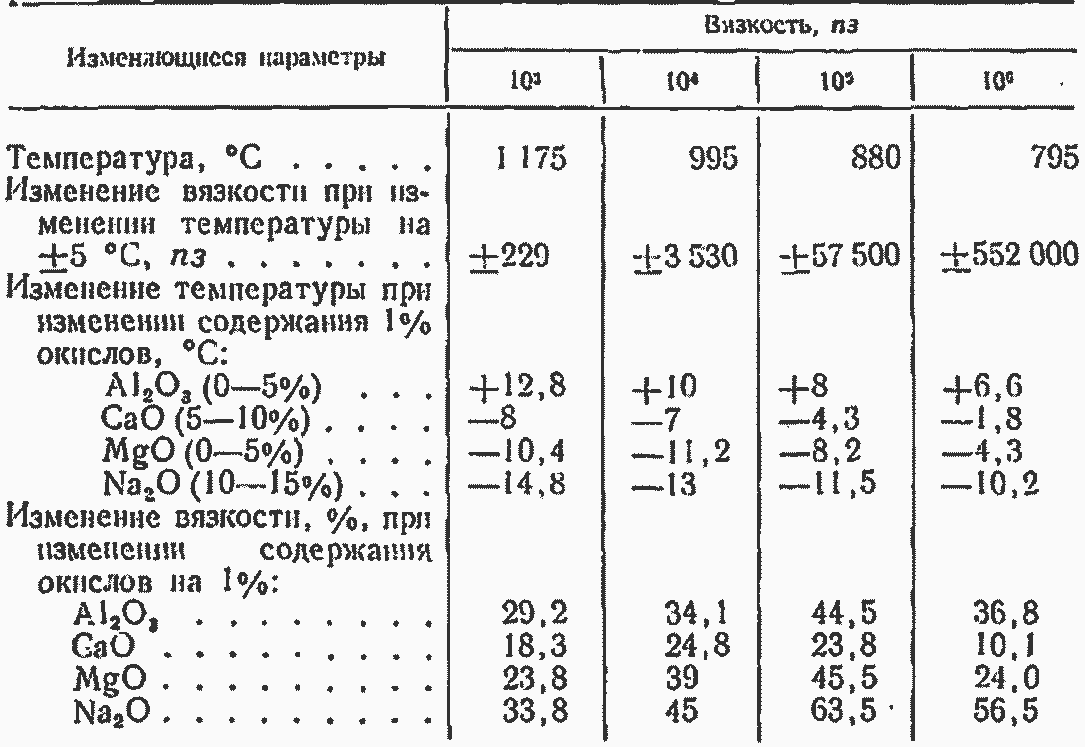

Гельгоф и Томас [Л. 41], предположив, что замена 1% SiO2 на такое же количество другого окисла в стекле состава SiO2 82%; Na2O —18% не сказывается на содержании других компонентов, получили зависимость между вязкостью, температурой и химическим составом стекломассы (табл. 4-2).

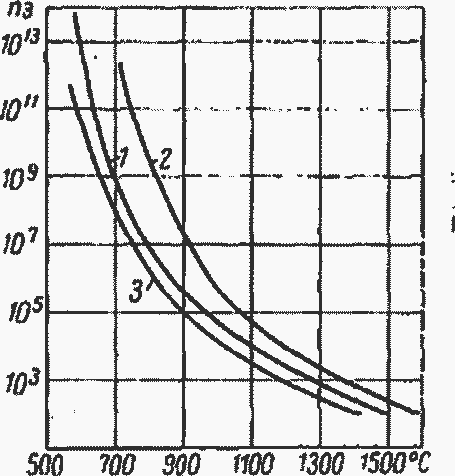

Исходя из приведенной зависимости вязкости стекла от его химического состава, нужно учитывать, что малощелочные, особенно алюмомагнезиальные стекла, являются «короткими», т. е. более вязкими, а щелочные стекла — «длинными». На рис. 4-6 приведены кривые вязкости стекол 13в, состава № 7 и обычного листового оконного стекла. Данные по вязкости малощелочного и листового стекол получены экспериментальным путем [Л. 27]. Данные по стеклу состава № 7 получены расчетным путем по методике М. В.Охотина [Л. 42]. Как видно из рис. 4-6, вязкость щелочного стекла состава № 7 ниже, чем у стекла 43в, при одних и тех же температурах. Еще ниже вязкость листового оконного стекла, содержание щелочных окислов в котором выше, чем в остальных сравниваемых стеклах.

Рис. 4-6. Температурная зависимость вязкости стекла. 1 — щелочное стекло состава № 7; 2 — малощелочное стекло 13в; 3 — обычное листовое стекло (щелочное).

Таблица 4-2

Кристаллизация.

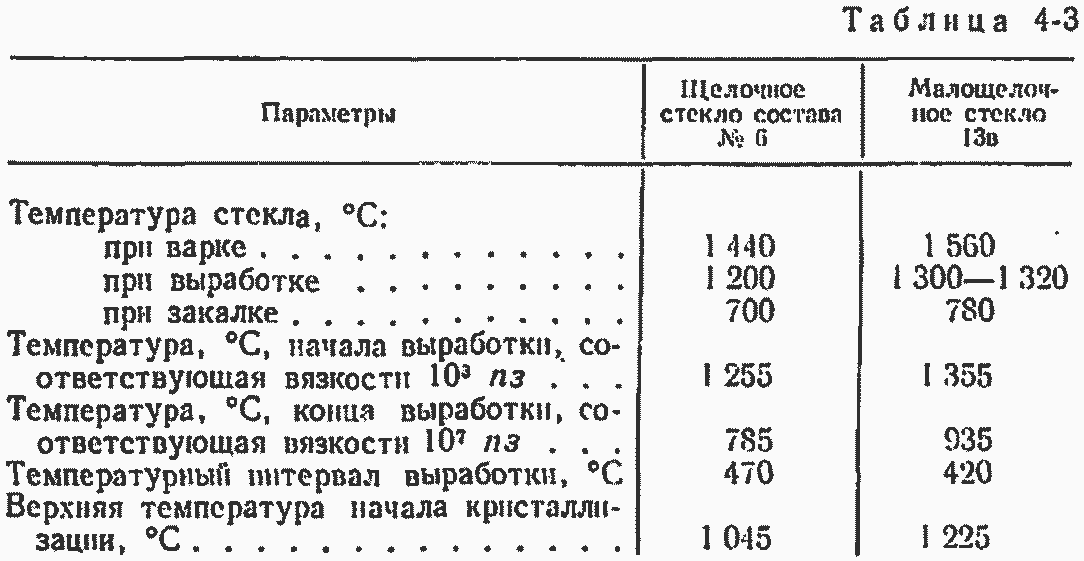

Кристаллизация стекла, если она не вызывается преднамеренно, является нежелательной, так как частично или полностью закристаллизованное стекло резко отличается по своим свойствам от исходного стекла и практически исключает возможность выработки стеклодеталей на заданных режимах. Кристаллизация стекла в печи, питателе пли во время прессования является производственным дефектом, поэтому кристаллизационная способность стекла, т. е. диапазон температур, в котором может произойти кристаллизация, а также скорость кристаллизации тщательно изучаются с целью выбора наиболее оптимальных режимов варки и выработки стекла. Очень важно, чтобы температура стекла, при которой происходят основные процессы выработки, не совладала с диапазоном температур, при котором возможна кристаллизация. В то же время, зная интервал кристаллизации определенного состава стекла, надо принимать меры, чтобы стекло недолго выдерживалось в этом интервале. Частичная кристаллизация стекла будет иметь место в том случае, когда скорость роста кристаллов будет больше скорости образования кристаллизационных центров. Наоборот, когда скорость образования кристаллизационных центров будет большей, возможна полная кристаллизация стекла. Кристаллизационная способность стекла зависит от его химического состава. Наименее подвержены кристаллизации обычные натрий-кальций-силикатные составы. Благотворно сказывается па снижение кристаллизационной способности щелочных стекол частичное замещение СаО и NaΟ на МnО. Наоборот, фтор повышает кристаллизационную способность. В табл. 4-3 приведены данные по кристаллизационной способности и вязкости основных составов стекол, применяемых для производства изоляторов.

Данные табл. 4-3 свидетельствуют о том, что стекла, применяемые для производства изоляторов, лишены недостатков с точки зрения их механизированной выработки. Эти выводы подтверждаются многолетним опытом механизированного производства изоляторов как из малощелочного, так и из щелочного стекла.

Поверхностное натяжение у стекла определяется величиной, близкой к величине поверхностного натяжения расплавленных металлов. Под воздействием поверхностного натяжения стекломасса стремится принять форму, имеющую при данных объемах наименьшие поверхности. Это свойство расплавленного стекла должно учитываться, когда речь идет о гомогенизации стекломассы на последних стадиях варки. Растворение свилей в основном стекле будет происходить быстрее, если поверхностное натяжение свили меньше поверхностного натяжения основного стекла. При обратном соотношении свиль, наоборот, будет принимать шарообразную форму и ее растворение может быть затруднено. Поверхностное натяжение стекла особенно учитывается при свободном методе формования стеклодеталей (вытяжка листа, выдувка). При формовании таких сложных изделий, как изоляторы, поверхностное натяжение стекла способствует округлению имеющихся поверхностных неровностей. С другой стороны, поверхностное натяжение препятствует образованию четко очерченных профилей стеклодеталей, таких как, например, резьба штыревого изолятора. С этой технологической особенностью стекол приходится считаться при разработке конструкций стеклянных изоляторов. Наконец, поверхностное натяжение стекла может быть использовано при разработке в будущем технологического процесса огневой полировки стеклянных элементов изоляторов. Огневая полировка позволит устранить значительную часть поверхностных дефектов и тем самым можно будет достигнуть повышения механической прочности, особенно незакаленных изоляторов.

Поверхностное натяжение стекломассы зависит от ее химического состава н вязкости. Такне окислы, как K2O; В2O3; РbО и SiO, несколько снижают поверхностное натяжение исходного натриево- силикатного стекла. Окислы же лития, натрия, кальция, бария, а также глинозем почти не оказывают влияния на изменение поверхностного натяжения исходного стекла.

Для вычисления поверхностного натяжения расплавленного стекла при температуре выше 900 °C может быть применена зависимость, выведенная Дитцелем [Л. 43]:

![]() (4-1)

(4-1)

где γ — поверхностное натяжение; q — содержание компонентов, %; fi — коэффициент, определенный для каждого компонента; t — температура, при которой определяется поверхностное натяжение, °C.

Значения fi для единицы массы различных компонентов приведены ниже:

![]()

Рис. 4-7. Разрезы ванной регенеративной печи с поперечным пламенем.

1 — канал, подходящий воздух к регенератору и отводящий дымовые газы; 2 — регенератор; 3 — горелка; 4 — свод; 5 — пламенное пространство; 6 — бассейн; 7 — стойки обвязки; 8 — обвязка горелок; 9 — обвязка регенераторов; 10 — опорные колонны; 11 — поддонные балки; 12 — загрузочный карман; 13 — проток.