Статор турбогенератора при монтаже опирается на фундамент через монтажные строганые и шаброванные подкладки. Подкладки опираются непосредственно на верхнюю поверхность железобетонной рамы или же на особый балочный каркас, который иногда по требованию заводов-поставщиков должен быть забетонирован в раму фундаментов. Различные способы установки фундаментных рам приведены на рис. 5-8.

Рис. 5-8. Различные способы установки фундаментных рам. а — установка на балочный каркас; б — на стальные закладные плиты; в — на бетон фундамента.

Ввиду сложности балочных каркасов они в последнее время распространения не имеют. В некоторых случаях турбостроительные заводы применяют также опирание через встроенные в статор винтовые домкраты. После выверки статора генератора он крепится к фундаменту с помощью анкерных болтов.

У мощных турбогенераторов колодцы выполняются сквозными. Размеры колодцев в плане бывают 100Х 100 мм и более. Длина заделки анкерных болтов должна быть не ниже 40 диаметров болтов, однако конструктивно она получается большей. Завод «Электросила» разрешает колодцы анкерных болтов заполнять песком. Однако обычно они для большей надежности заполняются бетоном.

При сооружении фундаментов под вращающиеся агрегаты загружать их можно при достижении 75% прочности, так как сечения их элементов выбираются с учетом динамических нагрузок и из условий статической загрузки имеют запас. Исключение составляют тяжело загруженные опорные поверхности верхней плиты фундаментов турбогенераторов.

Монтируемые агрегаты сдают под подливку строительной организации путем выдачи уведомления- заявки на подливку. Техническое руководство работами по всему комплексу строительно-монтажных работ должно следить за тем, чтобы такие уведомления выдавались лишь при наличии у монтажных организаций соответствующих формуляров и актов о центровке и выверке расстояний между ротором и статором в турбогенераторах.

Подливка анкерных болтов и опор статора производится бетонами марки 200. Для сокращения сроков монтажа желательно бетон для подливки приготавливать на расширяющемся быстросхватывающемся цементе. Применение для этой цели глиноземистых, дающих усадку цементов, недопустимо. Бетон для подливки необходимо приготавливать на крупном чистом речном песке, а щебень из камня твердых пород мытый, размером не свыше 25 мм.

Рис. 5-9. Способ ремонта оборванного фундаментного болта. 1 — рама; 2 — наставка; 3 — подкладки; 4 — место сварки; 5 — распорные шпильки; 6 — фундаментный болт; 7 — массив фундамента.

Применение гравия для приготовления бетона для подливки нежелательно. Перед подливкой должны быть произведены тщательная зачистка и промывка поверхностей. Нарушенный бетон либо бетон, пропитанный маслом, перед подливкой должен быть вырублен. Подливка должна производиться с тщательной проработкой бетона глубинными вибраторами и штыкованием. В местах, где слой подливки оказывается менее 40 мм, вместо бетона следует применять раствор 1:2 или 1:2,5, приготовленный на цементе марки не ниже чем 400 и на речном песке. При большей дозировке цемента могут возникнуть усадочные пустоты. Желательно подливку раствором производить по методу инъектирования под давлением сжатого воздуха до 6 ат. При подливке отбирают контрольные кубики, которые хранят в рабочих условиях. Обычно при подливке бетоном марки 200 турбогенератор можно вращать на шестые-седьмые сутки. При неудовлетворительной подливке при работе турбогенератора возникают трещины между слоем подливки и рамой турбогенератора. Растрескивается также бетон в слое подливки. В подобных случаях нарушенный бетон или раствор следует полностью вырубить, после этого производятся насечка поверхности верхней рамы фундамента, промывка и новая подливка. В зимних условиях возможно ускорение схватывания подливки путем применения поверхностных и глубинных электродов электропрогрева. Электроды подключают к низкой стороне сварочных трансформаторов или же к специальным трансформаторам электропрогрева и отключают спустя 1,5—2 суток.

Применять в подливки добавки хлористого кальция не рекомендуется, так как в работе подливки возможно наличие блуждающих токов.

При эксплуатации турбогенераторов иногда имели место случаи обрыва анкерных болтов. В большинстве случаев дефектные анкерные болты заменялись новыми. Возможен также ремонт оборванных анкерных болтов.

Η, Ф. Кираковским предложен способ ремонта оборванных фундаментных болтов с применением электросварки (рис. 5-9); наставку плотно пригоняют по отверстию в раме, а для обеспечения жесткости под раму заводят распорное устройство в виде расклиниваемых двумя-четырьмя шпильками двух стальных плит.

Рассмотрим крепление подшипников к фундаменту.

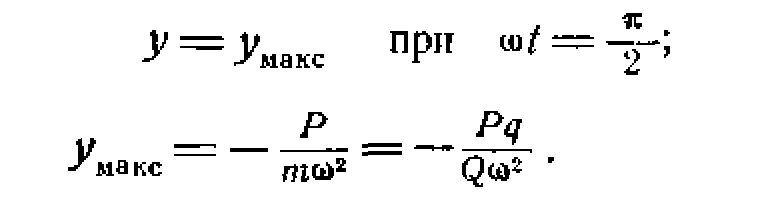

При жесткости крепления подшипников к фундаментам, равной нулю, центробежная сила, вызванная неуравновешенностью ротора, может быть определена по формуле

Эта составляющая вызывает перемещение ротора. Дифференциальное уравнение движения ротора для этого случая

При отсутствии какой бы то ни было жесткой связи между подшипником и фундаментом вибрации фундамента равны нулю.

При абсолютно жестком креплении подшипника к фундаменту вибрации подшипника должны рассматриваться как вибрации части фундамента.

После пуска турбоагрегата строительная организация должна вести тщательное наблюдение за вибрациями фундамента. Если связанные с неправильной работой машины причины вибраций устранены, но несмотря на это вибрации фундамента имеют место, следует проанализировать возможность возникновения вибраций фундамента путем проведения его проверочного динамического расчета и тщательного его осмотра и проверки прочности отдельных частей. Прочность проверяют простукиванием молотком и в сомнительных случаях вырубкой и испытанием контрольных кубиков. Местные вибрации фундамента могут наблюдаться в местах крепления трубопроводов и площадок, их устраняют увеличением объема бетона в очагах вибраций.

При вибрациях статора амплитуда колебаний статора относительно невелика и большей частью не превышает 0,04 мм. Однако частота колебаний обычно высока (100 гц), что приводит к быстрому разрушению сварочных швов и болтовых соединений в машинах, а также к разрушению фундамента. Изломы болтов при этом носят усталостный характер. Даже при амплитуде вибраций до 0,02 мм, но при частоте вибраций 100 гц работа агрегата недопустима. Частота вибраций до последнего времени не нормировалась действующими инструкциями, так как при работе машин она в большинстве случаев вызывалась неправильной центровкой или же витковыми замыканиями в роторе и равнялась угловой частоте машины.

Для устранения вибраций необходимо провести соответствующие замеры и последовательно устранить все причины, могущие их вызвать: проверить ротор на отсутствие витковых замыканий, проверить центровку

и балансировку машины, затяжку анкерных болтов агрегатов, состояние железа генераторов.

Ослабление затяжки анкерных болтов может иметь место в случаях, когда монтаж агрегатов производится в зимних условиях при отрицательных температурах без нагрева анкерных болтов при их затяжке. Ввиду различия коэффициентов линейного удлинения стали и бетона с наступлением теплого периода либо после повышения температуры в цехе при пуске агрегата в таких случаях затяжка длинных анкерных болтов значительно ослабевает. Поэтому во время монтажа при отрицательных температурах анкерные болты при затяжке следует нагревать до температуры воздуха в цехе.

При длительной работе машин с вибрациями на подшипниках до 0,15 мм разрушений фундаментов обычно не наблюдается, хотя работа с такими вибрациями недопустима, так как она может привести к авариям машин.