На территории электростанций и подстанций, внутри распределительных устройств и производственных корпусов электростанций, а в ряде случаев .на территории крупных населенных пунктов и промышленных предприятий прокладка кабелей осуществляется часто в закрытых кабельных туннелях, сооружаемых главным образом из железобетона. Необходимо отметить, что сооружение туннелей является дорогим и сложным мероприятием. Поэтому следует по возможности избегать туннельных прокладок, применяя другие более дешевые методы: прокладку кабелей в траншеях, трубах, лотках. Такие решения находят преимущественное применение в проектах современных мощных электростанций и подстанций.

В настоящее время подавляющее большинство кабельных туннелей выполняется сборными железобетонными и лишь изредка монолитными. В сухих грунтах возможно при отсутствии железобетонных блоков сооружение наружных кабельных туннелей из кирпича и из бетонных или других строительных камней с соответствующей гидроизоляцией.

Проходные туннели на тепловых электростанциях сооружаются к следующим объектам: открытой подстанции, береговой насосной, стоящему отдельно зданию дымососной, дробильному корпусу, химической водоочистке и т. п.

Высота туннелей от низа выступающих конструкций согласно СНИП принимается равной не менее 2,0 м при регулярном проходе работающих и не ниже 1,9 м при нерегулярном проходе работающих. Ширина туннелей должна допускать свободный проход шириной не менее 0,7 м. При наличии местных препятствий высота туннелей может быть снижена до 1,5 м при условии, что препятствия обходятся плавными переходами. Кабельные конструкции располагаются в туннелях с одной либо с двух сторон.

Некоторые проектные организации принимали сечение кабельных туннелей 2,0X 1,6 м; 2,0X1,2; 1,8Х 1,2 м и других размеров,

ГПИ «Промстройпроект» разработана серия каналов ТС-01-01 с кирпичными и бетонными стенками шириной от 250 до 1 800 мм и высотой в свету от 190 до 1 020 мм.

Каналы предназначены для прокладки трубопроводов, но в отдельных случаях могут быть применены и для укладки кабеля. Харьковским отделением ГПИ «Водоканалпроект» разработаны типовые туннели для водопровода и для кабелей, которые рассчитаны для применения при непросадочных и невечномерзлых грунтах при расчетных сопротивлениях грунта под туннелями из блоков до 1,5 кГ/см2 и под туннелями из рам кГ/см. Туннели сооружаются этого типа с заглублением от 0,7 до 2 м.

Туннели из замкнутых рам (от Т-1 до Т-16 включительно) имеют размеры 1 500 X 2 000, 2 000 X 2 000, 2 500 Х2 000, 3 000 X 2 000, 2 000 X 2 500, 2 500 X 2 500, 3 000 Х2 500 и 2 500 X 3 000. Из блоков сооружаются туннели размерами 3 000 Х 3 000, 3 500x3 000, 3 000 X 3 500 и 3500 Х 3000 (типы от Т-47 до Т-24).

Теплоэлектропроектом приняты туннели для кабелей прямоугольного сечения четырех типов:

Обилие типоразмеров до сих пор является основным затруднением при сооружении сборных кабельных туннелей. Для обеспечения индустриальных способов изготовления блоков туннелей проектные организации должны до минимума (желательно до 2—3) сокращать количество типоразмеров туннелей для каждой строящейся электростанции. Длина каждого из блоков равна 1 м. Для удобства транспортировки в верхней части блоков предусматривают по четыре проушины из арматурного железа диаметром 16 мм.

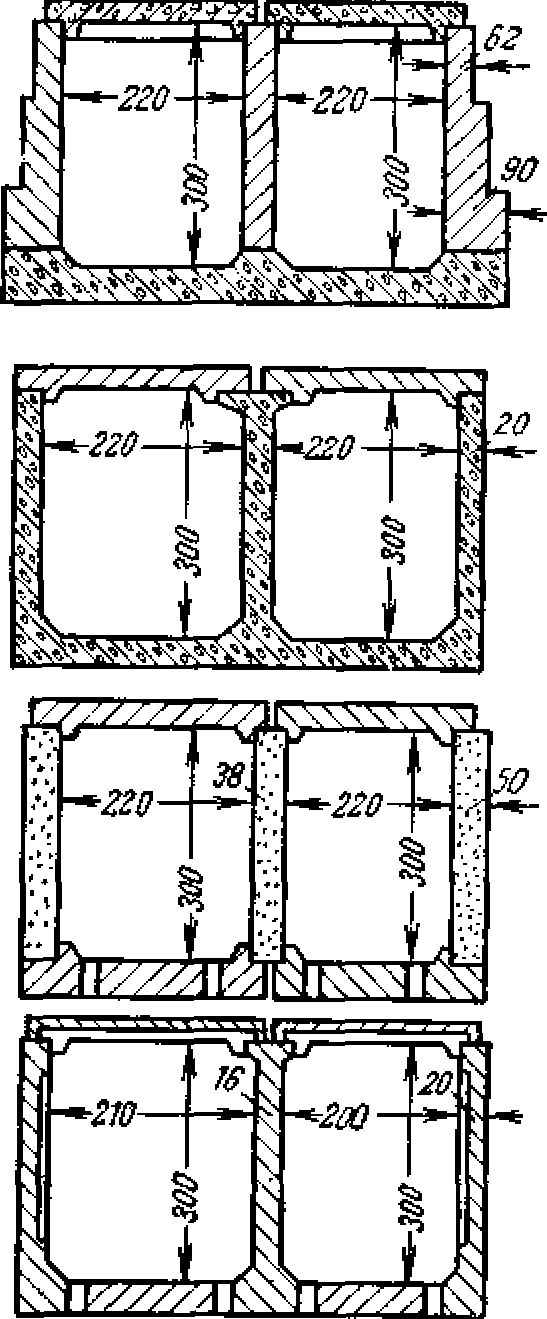

В некоторых случаях применяются двухсекционные туннели (рис. 2-13). Распространенная конструкция стыков туннелей изображена на рис. 2-14.

При сооружении кабельных туннелей из сборных железобетонных блоков иногда отдельные небольшие участки туннелей выполняются в монолите. К таким участкам относятся узлы пересечений туннелей между собой, места выхода туннелей из зданий и т. п.

Рис. 2-13. Схемы поперечных сечений двухсекционных туннелей.

Внедрение сборного железобетона при сооружении кабельных туннелей резко снижает трудозатраты и расход строительных материалов и сокращает сроки выполнения работ. Однако принятая конструкция сборных железобетонных туннелей прямоугольного сечения обладает рядом недостатков:

- значительные затруднения возникают при устройстве стыка, который выполняется в большинстве случаев кустарными методами в деревянной опалубке и является слабым местом, так как через него иногда проникают грунтовые и эксплуатационные воды;

- изготовление блоков должно производиться в цехах сборного железобетона или на полигонах с применением деревянных или довольно сложных металлических форм;

- количество типов блоков, принятых проектами, достигает 10, что осложняет организацию их производства;

- в большинстве случаев после установки блоков для обеспечения стока воды внутри сборных туннелей требуется выполнение цементной стяжки с уклоном.

Применение железобетонных кабельных туннелей круглой формы имеет следующие преимущества:

1) дает возможность изготавливать сборные кабельные туннели центробежным способом на станках таким же образом, как изготавливаются железобетонные трубы больших диаметров, при этом отпадает необходимость в дорогостоящих и быстро изнашивающихся формах, уменьшается количество типов блоков, резко снижаются время и стоимость изготовления, становится возможным централизовать производство туннелей на заводах;

- облегчается и повышается качество выполнения стыка туннелей, так как его можно выполнять с подкладными кольцами;

- отпадает необходимость в выполнении цементной стяжки по дну канала.

Что касается объема железобетона при выполнении кабельных туннелей круглой формы, то он уменьшается по сравнению с вариантом применения туннелей прямоугольной формы на 8—13%, насыщение арматурой снижается на 2%, а трудозатраты на изготовление блоков снижаются в 2—3 раза.

Для сооружения подземных коммуникаций было предложено также применять тонкостенные железобетонные трубы, конструкция которых разработана работниками дорожно-мостового строительства Главмосстроя. Толщина подобных труб равна 1/20 внутреннего диаметра, тогда как толщина обычных железобетонных труб равна 1/10 внутреннего диаметра. Тонкостенные железобетонные трубы армируют спиралями холоднотянутой проволоки диаметром 4 мм с сопротивлением разрыву δ=4 500 кГ/см2.

Распределительная арматура изготавливается из стержней СТ-3 диаметром 6 мм.

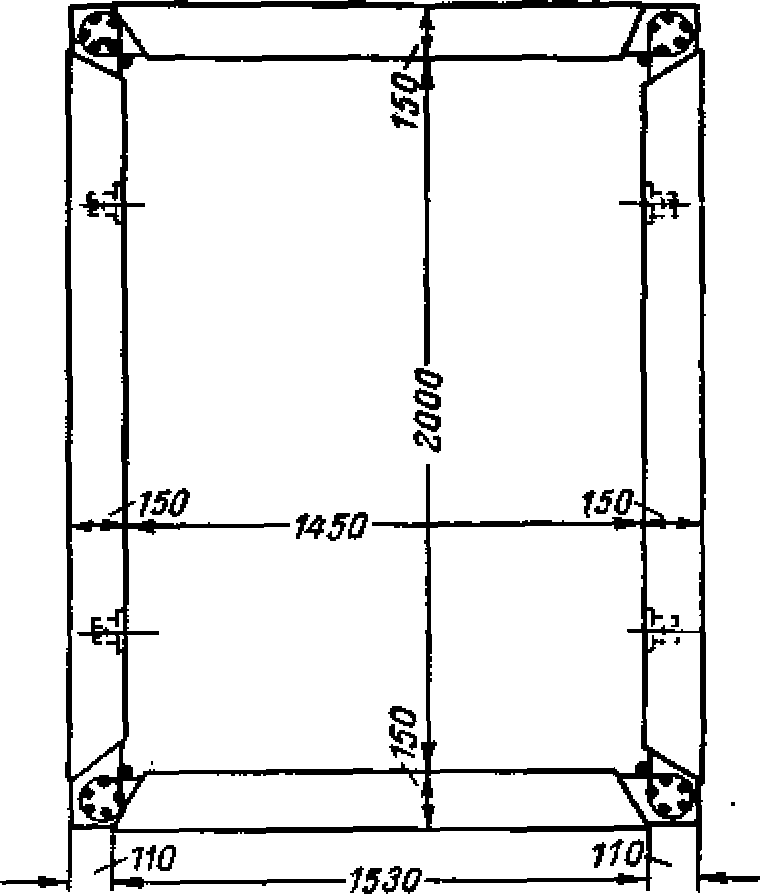

Применение тонкостенных труб снижает расход бетона и арматуры. Туннельные блоки могут быть собраны из отдельных плит (рис. 2-15).

Рис. 2-15. Сборка прямоугольных блоков из отдельных плит.

Соединение отдельных плит при монтаже производится с применением электросварки, причем осуществляется стык системы Передерия.

При эксплуатации в результате нагрева кабелей в кабельных туннелях могут иметь место значительные тепловыделения. Для вентиляции через 30—40 м по длине в туннелях следует выполнять приточные и вытяжные шахты. Если на 1 м3 объема туннеля сечением около 4 м2 кабелями выделяется более 120—150 вт тепла (или же 500—600 вт на 1 пог. м), необходимо устройство искусственной вентиляции, которая рассчитывается таким образом, чтобы температура воздуха внутри туннеля не превышала температуры наружного воздуха более чем на 10° С, Особо следует избегать возникновения в туннелях тепловых «мешков».

При трассировке кабельных туннелей их не следует располагать под проезжими дорогами. В местах пересечений с дорогами перекрытия туннелей должны быть рассчитаны на нагрузку от транспорта.

На тепловых электростанциях туннели и непроходные подземные каналы должны строиться за пределами границ штабелей топлива.

Наружные входы в кабельные туннели снабжаются дверями с надежными запорами. При выполнении работ по расширению действующих тепловых электростанций расширяемая часть кабельных туннелей и каналов во время выполнения строительных работ должна быть отделена от действующей перегородками. Перегородки разбираются лишь после полного окончания строительных работ по строящимся участкам туннелей и каналов и после того, как будет обеспечено закрытие всех входов в кабельные туннели на вновь построенных участках.

Кабельные туннели из кирпича перекрываются сборными железобетонными перекрытиями. Монолитные перекрытия выполняются в виде исключения.

Пол кабельных туннелей и каналов выполняется с уклоном не менее 0,003 в сторону дренажных приямков. Желательно обеспечение самостоятельного дренирования туннелей. Иногда водоотлив из дренажных приямков туннелей осуществляется с помощью водоводных эжекторов или дренажных насосов. В этих случаях желательно применение автоматизации включения и прекращения работы водоотливных устройств.

Дренажи кабельных туннелей могут выводиться в промливневую канализацию, в этом случае канализация должна быть тщательно проверена с тем, чтобы при кратковременных технологических сбросах не было затопления кабельных туннелей в результате подпоров.

Земляные работы для сооружения туннелей выполняют экскаваторами с емкостью ковша до 1 м3, которые могут работать прямой или обратной лопатой, а в некоторых случаях с драглайном; применяются также траншейные экскаваторы.

Крутизна откосов котлованов и траншей при производстве работ должна быть не выше величин, приведенных в табл. 2-4.

Таблица 2-4

Максимальная допускаемая крутизна откосов при производстве работ

Разрешается производить отрывку траншей с вертикальными стенками в насыпных песчаных и гравелистых грунтах на глубину 1 м в супесчаных и суглинистых грунтах на глубину 1,25 м, в глинистых грунтах на глубину 1,5 м и в особо плотных грунтах на глубину 2 м.

В случае рытья траншей для туннелей при наличии насыщенных водой грунтов приходится прибегать к водоотливу или водопонижению.

В грунтах с коэффициентами фильтрации более 500—1 000 м3 в сутки открытый водоотлив обычно целесообразнее водопонижения.

Водопонижение с применением иглофильтров наиболее выгодно в случаях понижения уровня грунтовых вод не более чем на 4—5 м. При осуществлении водопонижения иглофильтрами фильтры из трубчатых игл диаметром 38—50 мм погружаются в грунт и шарнирно соединяют с водоотливным коллектором. В грунтах со средней водопроницаемостью принимают расстояние между иглофильтрами порядка 1 — 1,5 м при глубинах водопонижения 3,5—4,5 м, для меньших глубин водопонижения выбираются большие расстояния. Иглофильтровые установки обслуживают автоматизированными вакуум-насосными агрегатами из расчета 400 и более иглофильтров на один агрегат.

В случае производства работ по отрывке траншей шириной менее 2,5 м при глубине траншей не более 4,5 м и песчаных грунтах иглофильтры располагают с одной стороны траншеи ниже уровня грунтовых вод.

При изготовлении туннельных блоков большое значение имеет выбор удачной конструкции опалубки. Большие партии блоков изготавливают в стальной инвентарной опалубке.

Туннельные блоки иногда изготавливаются с железобетонными полками для кабеля.

Расстояние между полками для кабеля не должно превышать 0,8 м, нормальная ширина блоков 1 м.

Вес одного блока составляет от 2,8 до 2 т.

Блоки устанавливают в траншее на слой бетонной подготовки марки 90 толщиной до 200 мм или при хороших грунтовых условиях на слой утрамбованного песка. Для стыковки блоков на их торцовых стенах часто предусматривают по четыре выпуска из арматурного железа диаметром 16—20 мм. При установке блоков между ними остается зазор шириной от 40 до 100 мм. После выверки групп блоков в количестве 10—20 шт. производятся сварка стержней арматуры по торцам соседних блоков и заделка стыков раствором 1 : 2, приготовленным на цементе М-300 или М-400. При заделке стыков целесообразно применять переставную стальную опалубку. После распалубки стыков производят затирку швов с внутренней и наружной поверхностей. Для обеспечения водонепроницаемости рекомендуется заполнять стыки торкрет-бетоном.

Сооружение туннелей из монолитного железобетона может быть допущено лишь в исключительных случаях. Опалубку при этом следует применять щитовую инвентарную, лучше стальную. При строительстве длинных туннелей из монолитного железобетона целесообразно применение передвижной опалубки. Арматуру следует заготавливать блоками в арматурных мастерских.

В заграничной практике при сооружении монолитных железобетонных кабельных туннелей в городах применяется мягкая резиновая опалубка в виде труб-баллонов, надуваемых воздухом от компрессоров, которые укладываются в траншею перед бетонированием. После окончания бетонирования воздух из труб-баллонов выпускают и трубы-баллоны извлекаются из траншеи для дальнейшего использования.

При сооружении коротких монолитных туннелей желательно применение не только инвентарной опалубки и арматурных блоков, но и готовых армо-опалубочных блоков, заготовленных на заводах стройдеталей и затем монтируемых на месте установки.

При бетонировании кабельных туннелей зимой чаще всего прибегают к электропрогреву. Иногда в условиях действующих тепловых электростанций или при наличии котельных либо паровозов может быть применен и паровой прогрев. Электропрогрев бетона осуществляется с применением понизительных трансформаторов. Электропрогрев бетона может быть осуществлен с применением стержневых электродов, а также нагревательных панелей. Может быть также применен обогрев туннелей большого поперечного сечения изнутри с помощью отапливаемых нагревательных приборов или калориферов.

Для электропрогрева бетона выпускают специальные передвижные трехфазные трансформаторы мощностью 50 кВА типа ТБ-75/6 и однофазные 20 кВА типа ТБ-20. Трансформаторы ТБ-75/6 могут присоединяться к сети 220 и 380 в и выпускаются комплектно с распределительным шкафом, в котором, помимо переключателей для изменения напряжения с низкой стороны, предохранителей и рубильника, установлены амперметры, вольтметры и счетчик. Для электропрогрева могут быть также использованы и сварочные трансформаторы.

Стены туннелей и каналов не должны иметь раковин, трещин и щелей. Особое внимание должно быть уделено уплотнению в местах выхода из туннелей кабелей и в местах пересечения туннелей различными трубопроводами.

Пересечения кабельных туннелей трубопроводами следует избегать, а в случаях, если такие пересечения все же предусмотрены, они выполняются путем пропуска трубопроводов через туннели в защитных кожухах в виде труб большого диаметра.

Отрезки труб для вывода кабелей из туннелей должны закладываться в ходе их сооружения с тем, чтобы избежать в последующем пробивки отверстий в перекрытиях и стенах. После прокладки кабеля пространство между кабелем и внутренними стенками труб следует заполнять смесью глины и асбеста. Такой же смесью должны быть заполнены трубы, через которые временно кабель не пропускается.

Кабельные туннели оборудуются запирающимися дверями и люками.

Большую опасность представляет проникновение в кабельные туннели мазута и смазочных масел через трещины в полах главного корпуса. Попавшие в кабельные туннели мазут и масла могут по тем или иным причинам воспламениться и вызвать возгорание кабелей. При обнаружении даже небольших количеств мазута или масла в кабельных туннелях и каналах необходимо немедленно установить место просачивания и принять меры к устранению их проникновения. Лужи мазута и масла немедленно засыпают песком, после чего песок удаляют из кабельных туннелей и каналов. При появлении потеков мазута и масел на стенах и перекрытиях туннелей и каналов потеки вытирают тряпками до устранения следов масла и мазута.