Земляные работы при сооружении фундаментов турбогенераторов и синхронных компенсаторов, установленных з машинных залах, выполняют в большинстве случаев одновременно с работами по сооружению машинного зала электростанции или подстанции. Земляные работы для синхронных компенсаторов открытой установки выполняют одновременно с работами по сооружению ОРУ.

При сооружении фундаментов двигатель-генераторов земляные работы невелики. Однако в некоторых случаях фундаменты турбогенераторов сооружают в условиях, когда машинный зал в той части, где должны быть установлены турбогенераторы, сооружен ранее. Работы при этом выполняются чаще всего экскаваторами с емкостью ковша 0,5 м3.

Затруднение с производством работ встречается при наличии грунтовых вод, в связи с чем требуется водоотлив или водопонижение.

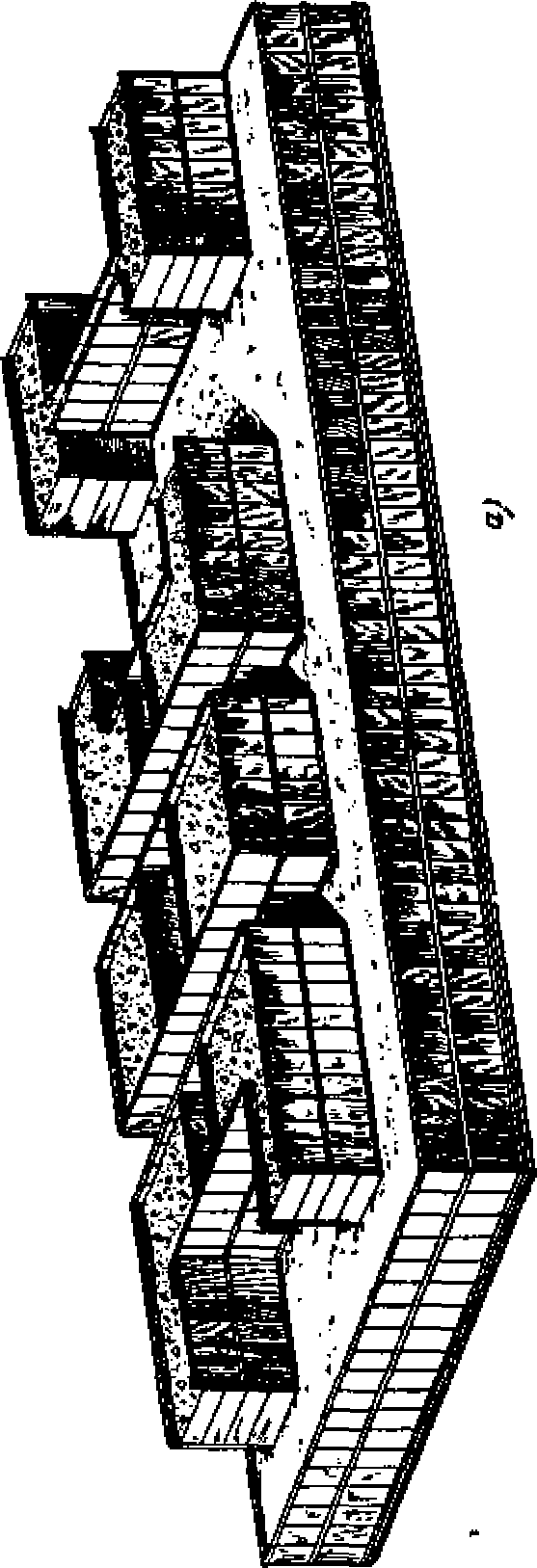

Рис. 5-3. Опалубка фундамента турбоагрегата: а— подземная часть; б — верхняя часть.

Свайные основания фундаментов турбогенераторов могут выполняться с применением мостового крана машинного зала либо с применением гусеничных кранов, дизель-молотов, пневматических молотов и т. п. При разделении фундаментов турбогенераторов на верхнюю и нижнюю части необходимо предусматривать место разрыва на отметке +1,0 м, а не на отметке 2,2 м, как это ранее предусматривалось Теплоэлектропроектом, для того чтобы была обеспечена возможность завершения работ по подземной части машинного зала до сооружения верхней части фундаментов турбогенераторов (рис. 5-3).

Бетонирование верхней части фундаментов турбогенераторов целесообразнее производить после сооружения каркаса главного корпуса и монтажа мостового крана машинного зала, так как при этом оказывается возможным использовать мостовой кран машинного зала для монтажа блоков каркаснонесущей арматуры, для установки опалубки и для укладки бетона. Блоки каркаснонесущей арматуры подземной части фундамента турбогенераторов монтируют с помощью башенных либо гусеничных кранов.

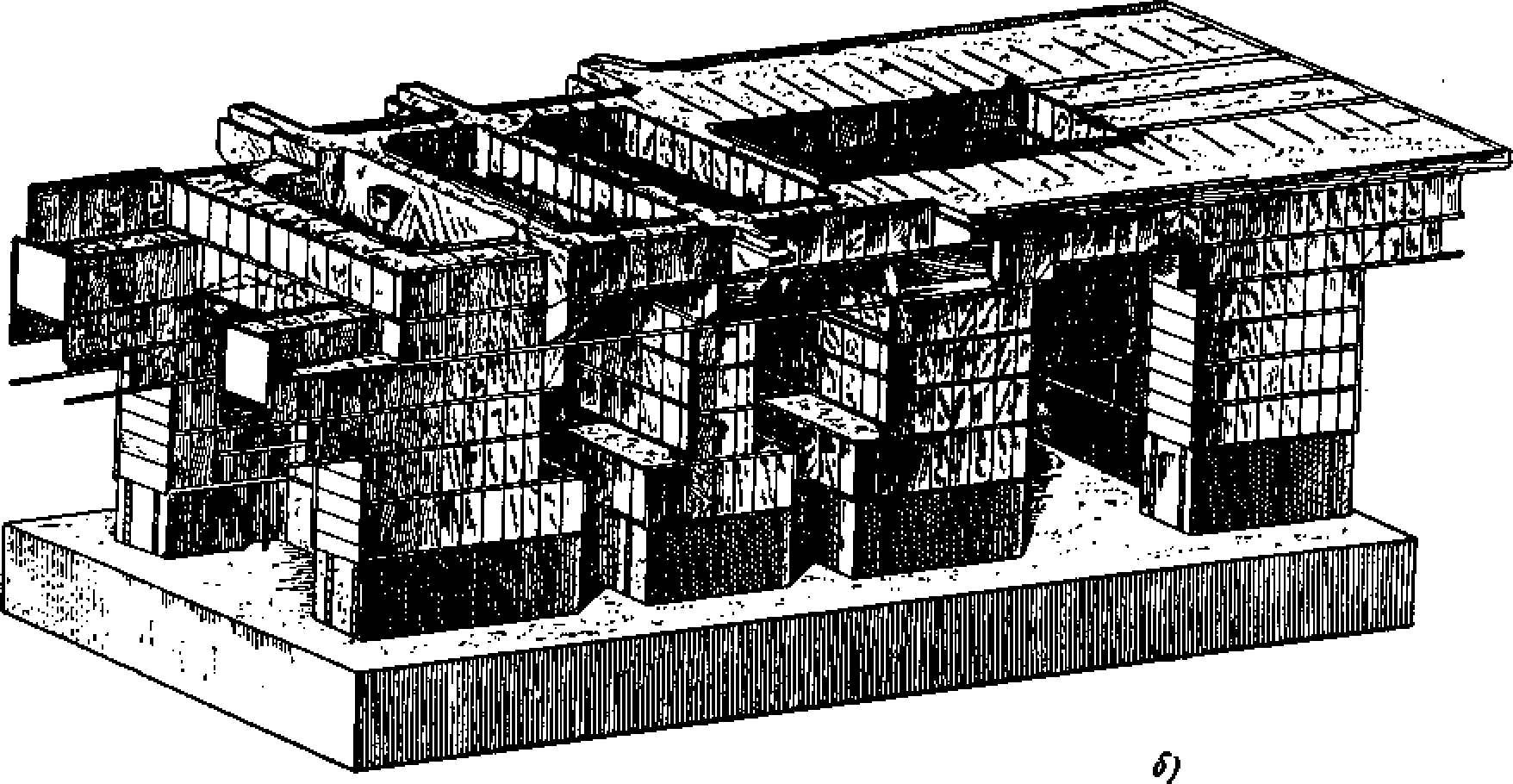

Рис. 5-5. Короба анкерного колодца: а — стальной; б — деревянный.

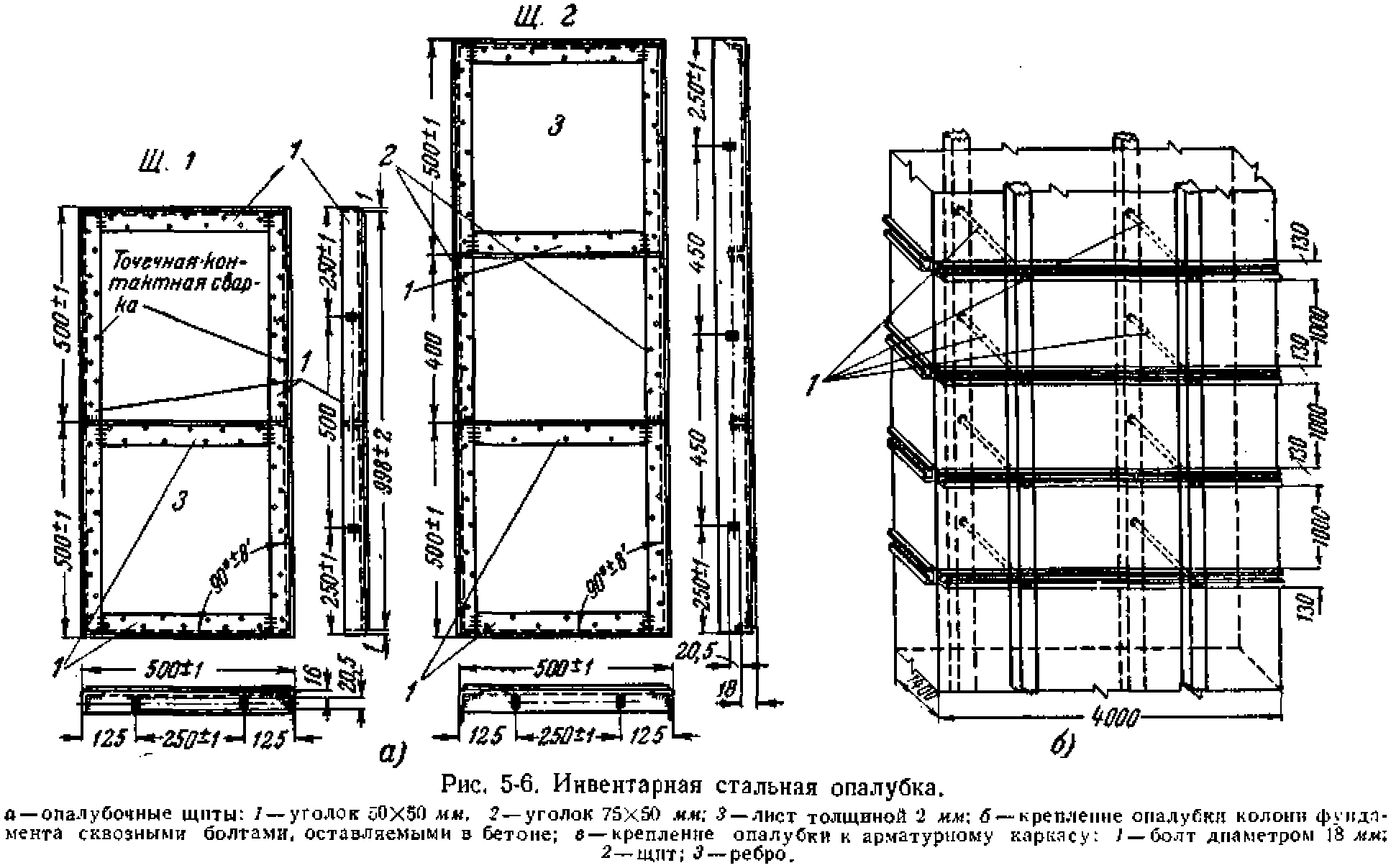

В дополнение к креплению опалубки анкерными крючьями следует применять сквозные тяжи, закладываемые по направлению меньшей стороны колонн (рис. 5-4).

Для анкерных болтов колодцы могут выполняться в виде вставляемых в массивы бетона стальных коробов, приваренных к арматуре (рис. 5-5,а) или деревянных коробов (рис. 5-5,б).

Выводы генераторов рекомендуется выполнять в сборном железобетоне.

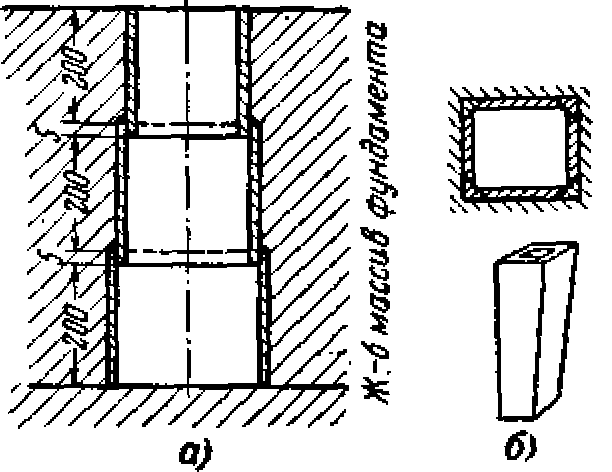

Теплоэлектропроектом разработана конструкция инвентарной стальной опалубки для турбогенераторов ТВ2-100-2, комплект которой состоит из 130 блоков средней площадью 8,8 м2 и средним весом 0,6 т. При этом 120 блоков, или же 98% общей площади, составляется из пяти типоразмеров стальных щитов площадью 0,4—0,7 м. Недочетом проекта является большое количество (74) типоразмеров ребер.

В среднем вес 1 м2 опалубки, включая крепеж, составляет 58 кг. Всего для бетонирования фундамента в соответствии с проектом применяется 1 269 щитов, из которых 516 оборачиваются в процессе бетонирования фундамента 2 раза. Щиты собираются в блоки на сварных ребрах из швеллера № 12 и неравнобокого уголка 75 X 50—5 мм.

Сварные ребра являются также элементом опалубки и перекрывают около 12% бетонируемых поверхностей. Всего в комплект опалубки фундамента входит 340 ребер.

В целях повышения оборачиваемости опалубки при бетонировании фундаментов турбогенераторов следует применять опалубку дощатую строганую, дощатую, обшитую кровельным железом, или опалубку из водостойкой фанеры. Наиболее рациональным является для турбогенераторов стандартных типов применение инвентарной стальной опалубки.

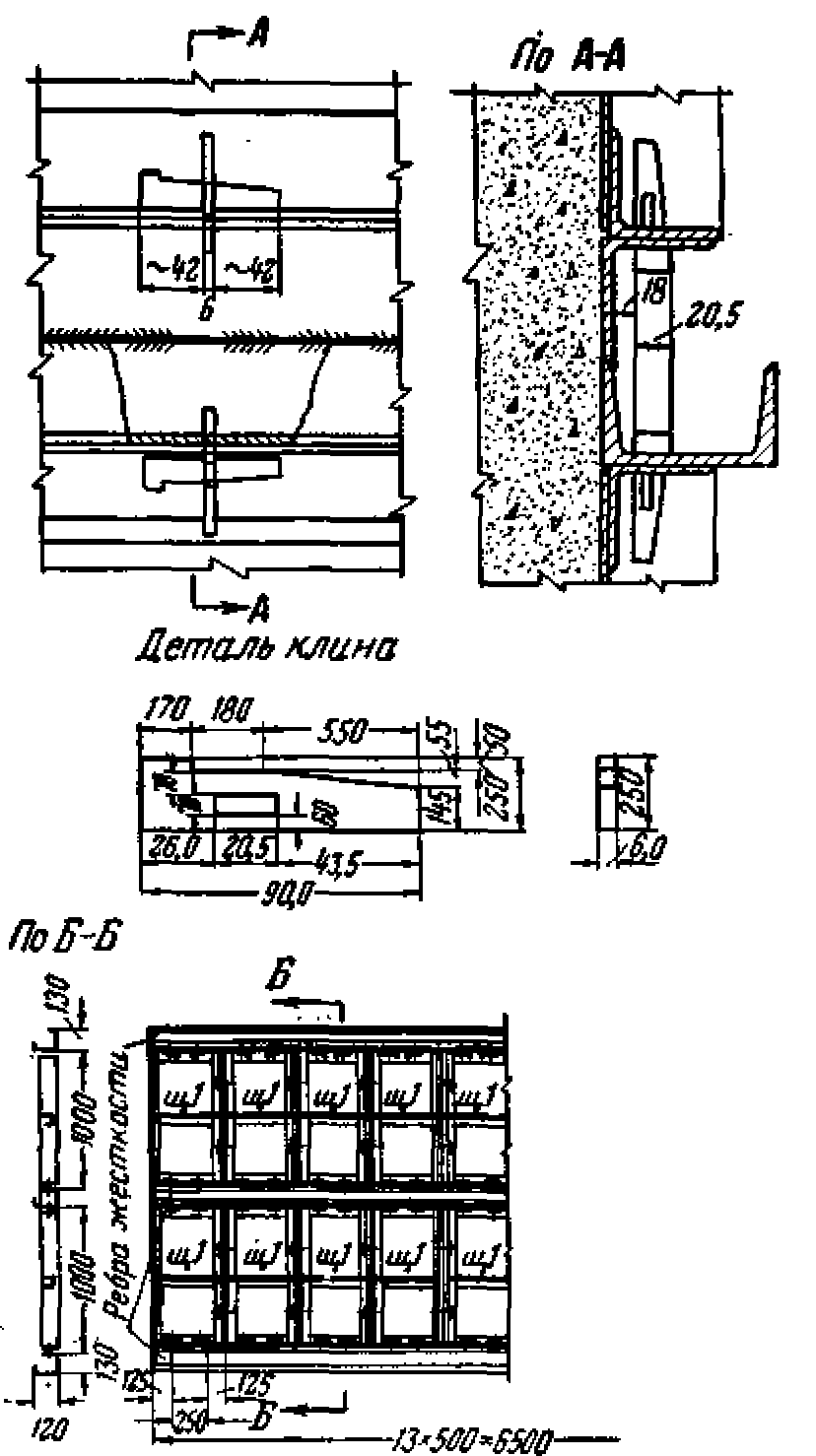

Инж. Б. М. Гришиным описан случай применения инвентарной стальной опалубки при бетонировании на одной из южных электростанций верхней части фундамента турбогенератора В К-100-2 (начиная с отметки +0,5). Большинство щитов стальной опалубки имело размеры 0,5x1,0 м, изготовлялось в виде рамок из углового железа 50X50X4 и 75X50X5, к которым приваривалась листовая сталь толщиной 2 мм. Отдельные шиты собирались в укрупненные панели, собранные на каркасах из швеллеров № 12 (рис. 5-6).

Крепление щитов осуществлялось с применением клиновых замков на расстоянии 250 мм друг от друга. К несущим каркасам арматуры опалубка крепилась с помощью крючьев, пересекающих вертикальные стенки ребер через каждые 1,2—1,5 м по длине. Собранные в панели щиты с обеих сторон окрашивались лаком, а затем со стороны укладки бетона промазывались солидолом. Общий вес опалубки и креплений составил 62,5 т, стоимость 110 750 руб. Оборачиваемость опалубки принималась равной 25.

По мнению инж. Б. М. Гришина, удобнее применять шиты опалубки размером 1,0X2,0 м и более в случае, если она предназначается исключительно для бетонирования одного типа фундаментов генератора.

Сборку щитов в блоки осуществляют на клиновых замках (рис. 5-7). Расстояние между замками равно со стороны щитов 400—500 мм и со стороны ребер 250 мм. К каркасу из каркаснонесущей арматуры блоки опалубки крепят на крючьях, расположенных на расстоянии 2,8 м друг от друга. Ребра снаружи крепят с помощью стальных креплений деревянных брусьев.

При изготовлении опалубки, которое следует произ водить на заводах, отверстия в ребрах выдавливают на прессах, а клинья штампуют из листовой стали 6 мм.

Рис. 5-7. Клиновые замки.

Сварка щитов опалубки на заводах производится контактным точечным аппаратом. Со стороны ребер щиты окрашивают масляной краской, а со стороны бетона олифят. Сборку щитов в блоки производят на строительстве. Перед укладкой бетонной смеси поверхность щитов покрывают мастикой, в состав которой входит по одной части отходов мозаичного производства, одна часть солидола и 10% по объему хозяйственного мыла.

Вертикальные поверхности могут быть распалублены при достижении 30% прочности, а несущие элементы опалубки демонтируют при достижении 70% прочности. Стоимость стальной инвентарной опалубки с учетом 10-кратной оборачиваемости на 20—30% ниже стоимости деревянной опалубки при 3-кратной оборачиваемости. На деревянную опалубку фундаментов турбоагрегатов ВК-100-2 и ТВ2-100-2 расходуется до 100 м3 леса, трудоемкость опалубочных работ достигает при этом 1 000 чел.-дней.

Монтаж каркаснонесущей и гибкой арматуры, а также опалубочных блоков производят с помощью мостовых кранов машинного зала, гусеничных кранов или же электролебедок.

Харьковский турбинный завод принял способ опирания фундаментных плит на фундамент, при котором фундаментные плиты опираются непосредственно на бетон фундамента, тогда как Ленинградский турбинный завод применяет конструктивное решение, при котором фундаментные плиты опираются на забетонированные в фундамент турбины стальные закладные части.

Укладка бетона в подземную часть фундамента может производиться путем устройства стальной эстакады, стойки которой остаются в теле фундамента турбины после бетонирования. Подача бетона при этом осуществляется автосамосвалами. Целесообразно при бетонировании нижней части фундаментов турбин применение бетононасосов. Возможна также подача бетона в бадьях гусеничным краном либо по наклонным транспортерам, а также применение мостов-бетоноукладчиков.

Объем бетона в нижней части фундаментов турбогенераторов мощностью 100 тыс. кВт равен 650—800 м3, в верхней части фундаментов 620—720 м3.

При бетонировании верхней части фундаментов чаще всего пользуются мостовыми кранами.

Менее удачным при бетонировании надземной части фундаментов турбогенераторов является применение скиповых подъемников и гусеничных кранов. Эти средства часто предусматривают в качестве резервных во избежание перерывов в укладке бетонной смеси при повреждениях главных механизмов, обеспечивающих подачу бетона.

При применении бетононасосов состав бетона должен быть выбран в соответствии с паспортом бетононасоса. Крупность зерен инертных не должна быть выше указанных в паспорте насоса величин.

Перед бетонированием должны быть произведены тщательная очистка и промывка опалубки и арматуры. При наличии на поверхности арматуры ржавчины ее удаляют с помощью стальных щеток, которыми удаляют также и пленку засохшего цементного молока, если она имеется на поверхности арматуры.

Ни в коем случае не допускается добавление воды в бетон перед укладкой.

Укладывать бетон в фундаменты машин следует горизонтальными слоями. При укладке бетона не допускается сбрасывание бетона с высоты, большей 2 м, кроме случаев укладки бетона в колонны сечением 40X40 см и выше, которые разрешается заполнять бетоном сверху с высоты не более 5 м после заполнения нижней части колонн на высоту 20 см цементным раствором 1:2 или же 1:3. На глубину до 3 м разрешается спускать бетон в открытых лотках и желобах. При большей глубине для подачи бетона применяют трубы либо закрытые лотки и желоба, которые должны быть заполнены бетоном на все сечение.

При пользовании вибраторами толщину вибрируемого слоя принимают равной 1,25 длины рабочей части вибратора. Однако толщина вибрируемого слоя не должна превышать 12 см в железобетонных конструкциях с двойной арматурной сеткой и 25 см. при наличии одинарной арматурной сетки и в неармированных конструкциях.

По ширине вибрируемого слоя перестановка вибраторов должна производиться из расчета того, чтобы шаг перестановки вибраторов не превышал полуторный радиус действия вибраторов, который определяют на основании наблюдений за работой вибраторов.

При применении поверхностных вибраторов перестановку последних производят с некоторым перекрытием полосы уже провибрированного бетона. ТУ не допускают вибрирование бетона через арматуру.

В рабочих швах при бетонировании фундаментов под машины на глубину 30—35 см по обе стороны от шва закладывают обрезки стержней арматуры, которые при бетонировании массивом устанавливаются на расстоянии 50—60 см друг от друга и должны иметь наименьший диаметр 10—14 мм. В небольших фундаментах такие отрезки стержней должны иметь наименьший диаметр 8—10 мм и должны устанавливаться друг от друга на расстоянии 20—25 см.

Как показали опыты проф. А. А. Гвоздева и инженеров А. П. Васильева и С. А. Дмитриева (ЦНИПС), прочность сцепления нового бетона со старым зависит от:

а) чистоты поверхности сопряжения нового бетона со старым, которую лучше всего обеспечить удалением верхней пленки цементного молока и подстилающего ее слоя пористого бетона; поверхность старого бетона при бетонировании сборных конструкций рекомендуется тотчас же после конца схватывания промыть сильной струей воды, рекомендуется также производить насечку старого бетона (с последующей промывкой);

б) качества бетона в месте стыка, который должен быть жесткопластичным либо жестким;

в) влажностного режима.

Желательно поверхность старого бетона поддерживать во влажном состоянии до момента укладки нового бетона.

Важным обстоятельством при временных перерывах в бетонировании конструкций является то, что при возобновлении бетонирования после кратковременных перерывов в случаях, когда бетон уже утратил свою подвижность, но не набрал еще достаточной прочности, возможно разрушение свежего бетона в результате давления слоев позднее укладываемого бетона. Поэтому возобновлять укладку бетона рекомендуется в тех случаях, когда бетон еще не утратил подвижность или, наоборот, уже набрал достаточную прочность. Если укладку бетона возобновляют в период схватывания (первичного твердения) ранее уложенного бетона, необходимо при укладке бетона избегать удара ломами, шуровками и трамбовками по бетону, находящемуся в процессе схватывания.

При бетонировании фундаментов с динамическими нагрузками продолжительность перерыва в укладке смежных слоев должна быть не более 2 ч. Эта продолжительность из условий схватывания цемента уточняется лабораторией стройки. В случае бетонирования колонн, балок и перекрытий при перерывах свыше чем 2 ч возобновление бетонирования может быть допущено только после достижения бетоном прочности свыше 12 кГ/см2. При бетонировании фундаментов агрегатов зазор на подливку принимают равным 30—50 мм.

При бетонировании колонн рабочие швы выполняют на уровне верха фундамента, у низа балок и прогонов, у низа капителей колонн безбалочных перекрытий либо у верха скоса между стойками и ригелями рам. Балки и плиты монолитных конструкций следует бетонировать для обеспечения осадки бетона спустя 1—2 ч после окончания бетонирования соответствующих участков колонн и стен. Во время бетонирования плоских плит рабочие швы выполняют параллельно меньшей стороны плиты.

При бетонировании ребристых перекрытий по направлению параллельно балкам рабочие швы устраивают на средней трети пролета балок, а если бетонирование ведется перпендикулярно балкам в двух средних четвертях пролета плит и прогонов.

При сооружении фундаментов трубогенераторов, особенно в зимних условиях, должен быть обеспечен необходимый контроль за качеством работ путем ведения соответствующих журналов бетонирования, отбора серий контрольных кубиков и наблюдения за температурным режимом в массиве уложенного бетона. При этом следует считать достаточным количество температурных скважин из расчета одна на 25—30 м уложенного бетона.

При бетонировании нижней части фундамента наиболее высокое качество бетона должно быть обеспечено по периметру фундамента. Высокое качество бетона должно быть также в районах заделок в нижнюю плиту колонн и стенок. Что касается остальных частей нижней плиты, то с учетом характера их работы качество их выполнения особого значения не имеет. Верхняя часть фундамента является особо ответственной и к ней должны предъявляться повышенные требования.

Контроль качества бетона в сомнительных случаях принято осуществлять путем высверливания контрольных кернов из массива бетона крелиусными буровыми станками. Высверленные керны подвергают контрольным раздавливаниям, а также осмотру для исследования структуры.

По характеру структуры легко определить, имело ли место замораживание бетона. Нужно отметить, однако, что непрерывность керна не всегда при таких исследованиях может быть обеспечена, особенно при применении «изюма» или бетона с крупным и высокопрочным заполнением.

Значительная неравномерность состава бетона либо его подмораживание недопустимы.

В практике иногда встречаются дефекты в выполнении фундаментов турбогенераторов, которые могут привести к развитию вибраций. К наиболее распространенным дефектам относятся по нижней плите:

- подмораживание по периферии;

- неравномерность бетонной массы.

По верхней рамной части фундамента:

- подмораживание;

- неравномерность бетонной смеси;

- наружные каверны;

- внутренние пустоты в результате плохой проработки бетона.

Как уже отмечалось выше, в нижней части фундаментов ухудшение качества бетона не следует допускать по периферии и в местах заделок стен и колонн. При пониженном качестве бетона на боковых поверхностях плиты может быть рекомендовано устройство наружной армированной рубашки толщиной до 0,5 м. При выявлении ослабленного бетона в местах заделок колонн и стен следует произвести цементацию под давлением ослабленных участков через просверленные крелиусными станками скважины.

В верхней части фундамента внутренние пустоты необходимо при их обнаружении заполнять цементным раствором под давлением. При этом полезно применять быстротвердеющий расширяющийся цемент. Быстротвердеющий глиноземистый цемент для этой цели применять не следует, так как он при схватывании несколько уменьшается в объеме.

В зимнее время при температурах до —30°С некоторые фундаменты были сооружены с устройством обшитых сухой штукатуркой тепляков, каркас которых был связан с каркаснонесущей арматурой фундаментов, Обогрев тепляков производился с помощью обогреваемых паром регистров из труб диаметром до 377 мм.

Чистые полы на верху фундамента турбины обычно выполняются из керамиковой плитки. В связи с этим бетонирование верхней плоскости фундамента должно производиться таким образом, чтобы для устройства чистых полов был оставлен зазор 50—70 мм. В тех случаях, когда этот зазор по каким-либо причинам окажется больше такого допуска, во избежание отслаивания и вибрации керамиковых плит следует слой утолщенной подготовки армировать стальной сеткой, связанной на сварке с выпусками арматуры верхней рамы фундамента. Наблюдения за осадкой фундаментов ведутся в первый год эксплуатации ежемесячно, а в последующие годы — при образовании трещин или при обнаружении каких-либо отклонений от нормального состояния.

При наличии макропористых грунтов наблюдения за осадкой фундаментов ведут каждые 3 мес. до окончательной стабилизации осадок. Наблюдения ведутся с устройством глубинного репера на территории электростанции или подстанции и с установкой на фундаментах в двух точках по углам стенных реперов. Осадку фундаментов замеряют с применением точной нивелировки.

Отметки реперов сверяют с отметками постоянных базисных реперов с применением точной нивелировки не реже чем 1 раз в год. В ведомость заносят место и дату установки реперов, а также результаты начальных и последующих проверок.