Глава пятая.

СООРУЖЕНИЕ ФУНДАМЕНТОВ ТУРБОГЕНЕРАТОРОВ, СИНХРОННЫХ КОМПЕНСАТОРОВ И ДВИГАТЕЛЬ-ГЕНЕРАТОРОВ.

1. РАБОТА И КОНСТРУКЦИЯ ФУНДАМЕНТОВ ЭЛЕКТРИЧЕСКИХ МАШИН.

Ниже приведены элементарные теоретические сведения о работе и расчете фундаментов электрических машин.

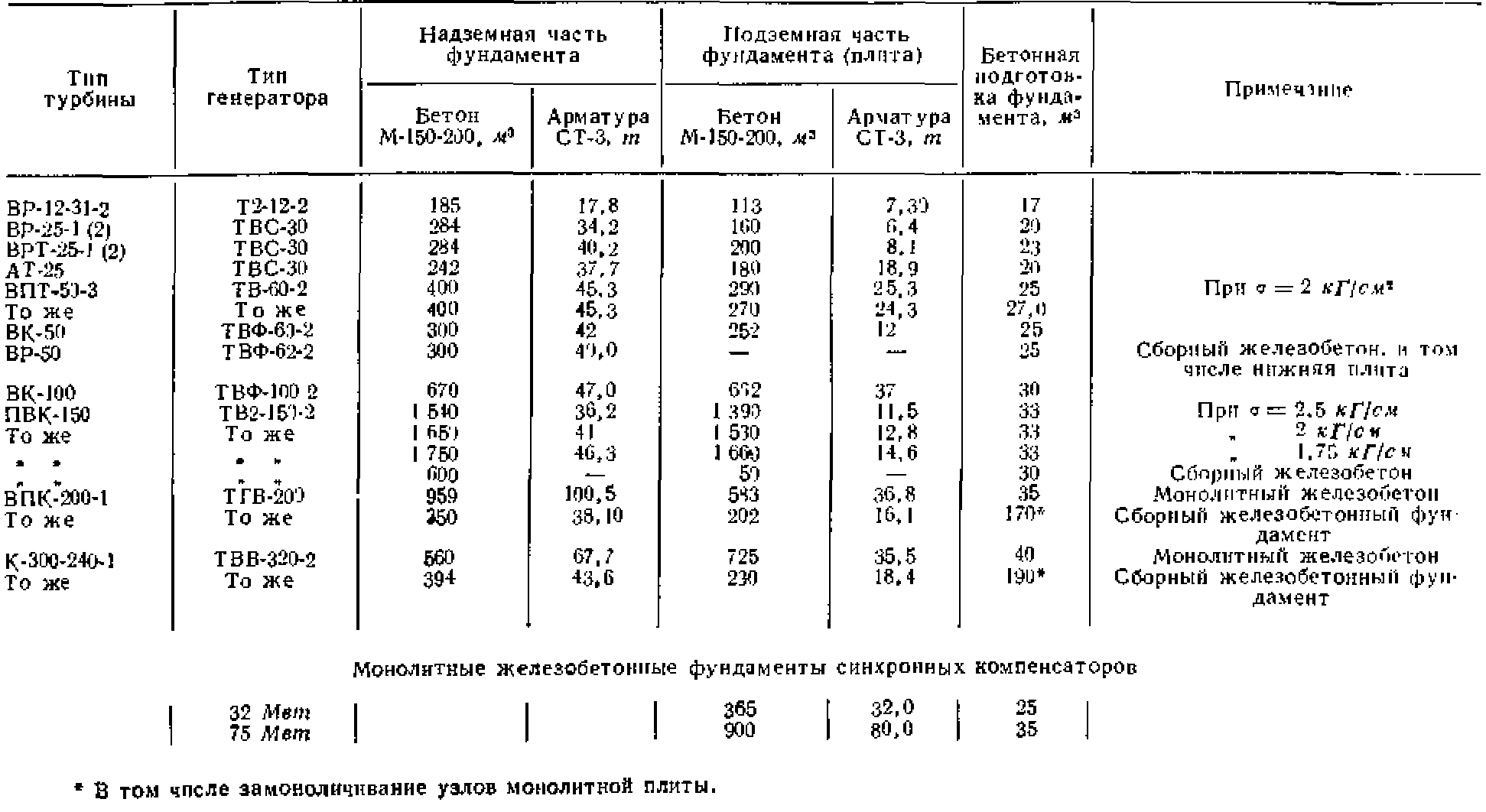

При неуравновешенной работе электрических машин воздействующие на фундаменты центробежные силы определяются по формуле

Приведенная формула, приближенно справедливая для фундаментов машин, полностью справедлива лишь для систем с одной степенью свободы.

Для вычисления μ ЦНИПС рекомендует формулу

На основании данных практических замеров вибрации подшипников обычно принимают ∆раб= 0,44 мм как для машин с nраб= 3 000 об/мин, так и для машин с nраб= 1 500 об/мин.

Вибрации фундаментов обычно имеют место в случаях, когда нарушена центровка агрегатов, плохо отбалансированы роторы либо слабо укреплены анкерные болты. Вибрации могут также иметь место при наличии витковых замыканий в роторе генератора и при неудовлетворительной шихтовке железа статора. Вибрации могут возникнуть и при недостаточной динамической устойчивости фундаментов. В случае возникновения вибраций агрегатов необходимо тщательно проанализировать характер вибраций.

Для контроля за вибрационным состоянием электрических машин и их фундаментов и для устранения вибрации оказывается необходимым производить измерения амплитуд вибраций и углов сдвигов фаз вибраций. Кроме того, во многих случаях для определения природы вибраций оказывается необходимым определять также частоту и форму кривых вибраций.

Применяемые в настоящее время виброизмерительные приборы делятся на: указывающие (виброметры) и записывающие (вибрографы).

Частоту вибраций приближенно можно измерять вибрационными частотомерами, которые устанавливаются в местах замера вибраций. Однако щитовые и лабораторные частотомеры, которые имеются на тепловых электростанциях, имеют обычно узкие пределы измерений (лишь 45—55 гц). Кроме того, вибрационные частотомеры реагируют на кратные частоты.

Для точного измерения частоты колебаний фундаментов и частей машин следует пользоваться многошлейфовыми осциллографами. На экране или на ленте осциллографа с помощью шлейфа изображаются колебания фундамента или части машины на фоне изображения изменения напряжения в сети, которое получается с помощью второго шлейфа. Частота сети служит масштабом для измерения частоты колебаний. С помощью осциллографа, помимо частоты, можно определять и характер колебаний.

Колебания на подшипниках вращающихся машин имеют обычно угловую частоту машины и измеряются в трех направлениях: по вертикали, горизонтали, перпендикулярно и вдоль оси машины.

Измерение амплитуд вибраций может производиться с помощью приборов: механических, оптических и электрических.

К числу механических приборов относится прибор системы Колесника. В комплект прибора входят механический резонансный виброметр, электрическая схема питания и неоновая лампа. Прибор дает по данным ОРГРЭС и ЭНИМС погрешность при измерении фазового угла ±15% и по амплитуде вибрации ±35%.

При наличии подобных погрешностей прибор не обеспечивает проведение точной балансировки.

До 1950 г. наиболее распространенным прибором Для измерения вибраций на электростанциях СССР были ручные виброскопы 2КВ и 3КВ. В настоящее время Эксплуатационный контроль за вибрациями часто осуществляют, применяя ручные вибрографы ВР-1. Переносные виброметры БАВР-1 на основе использования электрического вибродатчика и стробоскопа были сконструированы и построены в 1952 г. инж. Б. Т. Руновым и Р. Ш. Варга. В состав виброметров БАВР-1 входят трехкомпонентные индуктивные вибродатчики. В комплект прибора БАВР-1 входит генератор, питающий датчик и стробосоп с неоновой лампой. Измерения производятся микроамперметрами.

В последние годы получили распространение вибрографы типа Б и П конструкции лаборатории вибрации Союзэнергоремонта, разработанной в 1954 г. с участием Каунасэнергоремонта. В ее разработке принимали участие М. А. Барановский, К. А. Худабашев и Л. Я. Черников.

ВТИ и электроизмерительной лабораторией ЦЛЭМ Мосэнерго сконструирован и построен прибор БА-2, в котором использован индуктивный принцип.

При измерении вибраций фундаментов турбогенераторов часто применяют сейсмические электромагнитные датчики ЮЖНИИ они отличаются высокой степенью точности измерений (до 0,0005 мм). На магнитной системе датчика размещены катушки питаемые от источника переменного тока с частотой в несколько раз больше, чем частота измеряемых колебаний, катушки присоединены к осциллографу. Осциллограмма имеет вид синусоиды с переменной амплитудой.

Для питания осциллографа может быть применен преобразователь частоты Даугавпилсского завода. Регистрируемые колебания в случае работы со шлейфом чувствительностью 12,5 мм/м типа УМ увеличиваются в 1 875 раз. Собственная частота массы датчика равна 179.

В зависимости от скорости вращения единичные центробежные силы для турбогенераторов различны и составляют от 0,5 до 2,6% веса ротора при nраб=1 500 об/мин и от 0,9 до 4% веса ротора при nраб=3 000 об/мин.

Распределение веса ротора турбогенератора между рамами, стройками и стенками фундамента производят при расчетах пропорционально горизонтальным расстояниям при вычислении вертикальных амплитуд и пропорционально жесткости элементов фундамента, имеющих верхний жесткий горизонтальный диск при вычислении горизонтальных амплитуд колебаний.

Инструкция по расчету амплитуд Минтяжстроя И-119-49 не может быть рекомендована для производства расчетов колебаний фундаментов, так как в соответствии с этой инструкцией расчет амплитуд производится по рабочему режиму без учета повышения амплитуд вследствие возникновения последующих резонансов, В связи с этим при подсчете значений горизонтальных амплитуд, при которых обычно число собственных колебаний меньше рабочей скорости вращения, получаются заниженные против действительных значений амплитуды.

При подсчете амплитуд инструкция И-119-49 рекомендует учитывать затухание лишь в случаях, когда амплитуды при числах собственных колебаний, близких к рабочей скорости вращения, получаются чрезмерно высокими, стремящимися к бесконечности.

Так как это обычно и имеет место при пользовании инструкцией И-119-49 неизбежны повторные расчеты.

Кроме того, для наиболее распространенных электрических машин с η=3000 об/мин инструкция И-119-49 рекомендует принимать значения возмущающих сил в 2 раза меньше, чем этого требуют ТУ быв. Министерства электростанций, обоснованные очень большим экспериментальным материалом.

При расчете амплитуд колебаний большое значение имеет правильное определение логарифмического декремента затуханий.

Исследования, проведенные рядом авторов, показали, что значение ∆ зависит от напряженного состояния конструкции, от наличия в конструкции трещин и от свойств основания фундамента.

По данным ряда авторов Η. П. Павлюка, О. А. Савинова, С. А. Бернштейна значение Д для рам колеблется в пределах от 0,008 до 0,21.

Учитывая многообразие фундаментов, влияющих на значение Δ, следует признать, что наиболее правильным является определение значения Δ экспериментальным путем, для чего построенный фундамент подвергают горизонтальным ударам грузом весом 1 т, подвешенным к мостовому крану машинного зала. Запись вибраций фундамента электрической машины при ударах производят регистрирующими вибрографами (например, вибрографом Гейгера или сейсмографом Д. П. Киркоса). Приборы при подобных исследованиях следует располагать на стороне фундаментов, противоположной подверженной ударам, во избежание учета местных поверхностных волн. Трест «Промэнергопроект» и ЦЛЭМ Мосэнерго в 1945—1946 гг. произвели исследование четырех фундаментов под турбогенераторы мощностью до 25 тыс. кВт подобным методом. Запись производилась на вибрографах с сейсмическими маятниками с частотой 30—50 колебаний в минуту. Регулирование силы удара производилось двухкомплектным оптическим виброметром с увеличением 1—250 с непосредственным отсчетом. Сила удара при опытах была подобрана таким образом, чтобы размах (двойная амплитуда) вибраций был в пределах 0,03—0,09 мм, т. е. соответствовал бы обычным вибрациям турбогенераторов.

В результате проведенных опытов было определено, что наибольшие частные значения Δ лежат в пределах 0,92—1,9, наименьшие значения — в пределах 0,29—0,31, среднерасчетные значения — в пределах 0,35—0,6. Проведенные опыты дали возможность принять расчетное значение для фундаментов под турбогенераторы Δ = 0,4, тогда как для других железобетонных конструкций принято считать что Δ = 0,25.

Опыты показали, что декременты затухания для стеновой и рамной частей фундаментов турбогенераторов примерно одинаковы. Декременты затухания оказались также примерно одинаковыми как для фундаментов со свайными, так и для фундаментов с естественными основаниями.

Определение числа собственных колебаний рамных фундаментов в значительной степени приближенно, так как колебания фундамента турбогенератора зависят от степеней свободы конструкции, от влияния массы установки, от выбора значения модуля упругости при расчете и от ряда других факторов.

Определение расчетных размеров рам производится по графикам. С помощью графиков выбирают высоты и пролеты рам с поправками на массивность. Однако графики в настоящее время требуют уточнения. Необходимо отметить, что при нормальном эксплуатационном состоянии в растянутой зоне железобетонных конструкций наблюдаются трещины, которые значительно влияют на величину жесткостей при изгибе (ΕΙ), продольных деформациях (EF) и при сдвиге (GF).

Модуль упругости бетона также нестабилен и изменяется зависимо от времени и от вида и степени напряженного состояния бетона. Кроме того, даже при наилучшем перемешивании и при применении наиболее современных способов вибрирования невозможно обеспечить полную однородность бетона, уложенного в фундамент турбогенераторов. Это обстоятельство также оказывает значительное влияние на величину модуля упругости бетона. В связи с изложенным при расчетах фундаментов турбогенераторов площади и жесткости сечений принимают без учета арматуры и по полному сечению бетона без учета трещин, а значение модуля упругости бетона принимается равным некоторой средней величине, определенной в результате ряда опытов. Учитывать упругость основания при расчете колебаний фундаментов безусловно необходимо. Расчеты показали, что число собственных горизонтальных и вертикальных колебаний, вызванных наличием упругости основания, лежит обычно в пределах от 300 до 800 колебаний, скорость вращения мощных турбогенераторов в большинстве случаев равна 3 000 об/мин и лишь для небольшого количества тихоходных машин 1 500 об/мин учет этих колебаний большого практического значения не имеет. Для мощных быстроходных турбогенераторов следует учитывать числа собственных вертикальных колебаний без учета упругости основания, которые чаще всего лежат в пределах от 20 000 до 4 000 колебаний в минуту. В то же время числа собственных горизонтальных колебаний, вычисленные без учета упругости оснований, обычно бывают в пределах от 500 до 1 300 колебаний в минуту и их, следовательно, необходимо учитывать. Принято учитывать упругость основания совместно с изгибом рамы фундамента тогда, когда числа собственных горизонтальных колебаний рамы фундамента имеют примерно одинаковые значения как при вычислениях с учетом упругости основания фундамента, так и в случае пренебрежения ею.

По распространенному методу расчета фундаментов, разработанному И. Л. Корчинским, определение числа собственных вертикальных колебаний рамных фундаментов без учета упругости основания производится для каждой из поперечных рам отдельно, так как продольные ригели относительно мало сопротивляются кручению, возникающему при колебании двух смежных рам, имеющих различные частоты и амплитуды собственных колебаний. Такой метод является приближенным, так как при расчете по этому методу не учитываются влияния продольных балок. Узлы сопряжения поперечных рам и продольных ригелей подвергаются в действительности не только поворотам, но и вертикальным перемещениям.

Эти вертикальные перемещения имеют место в связи с вертикальными перемещениями стоек рам.

В результате возможного различного вертикального перемещения смежных рам продольные ригели могут подвергаться деформации вертикального изгиба. Это обстоятельство в свою очередь вызывает продольный изгиб стоек поперечных рам. Следовательно, в действительности имеет место одновременная и совместная работа поперечных и продольных рам. Неучет этого фактора является источником имеющих место погрешностей при расчетах.

Для стеновых фундаментов при определении собственных горизонтальных колебаний пользуются расчетной схемой в виде вертикального стержня с заделкой нижнего конца и с сосредоточенной массой, укрепленной на верхнем конце. Для такого стержня рассматривают поперечные колебания, пренебрегая влиянием продольных сил, так как продольные силы в этом случае не приближаются к установленным Эйлером критическим значениям для случаев продольного изгиба стоек. Допускаемые амплитуды колебаний фундаментов турбогенераторов обычно принимают равными 0,04 мм, т. е. равными половине наибольших колебаний подшипников при их более или менее удовлетворительном эксплуатационном состоянии, которое принимают обычно в пределах 0,08 мм.

«Теплоэлектропроект» и «Промэнергопроект» в 1946— 1947 гг. произвели проверочные расчеты фундаментов турбогенераторов со скоростью вращения 1 500— 3 000 об/мин, мощностью в 3 000, 6 000, 25 000 , 35 000 и 50 000 кВт, причем расчет производился с учетом возможного увеличения рабочих амплитуд до амплитуд пускоостановочных режимов, без учета упругости оснований и для значения логарифмического декремента затухания Δ = 0,4.

При этом расчеты велись в двух вариантах:

для фактических размеров сечений элементов рамы;

для резко уменьшенных против фактических размеров элементов рам.

В результате расчетов выявилось, что для большинства случаев амплитуды колебаний лежат в пределах 0,02—0,03 31 мм.

Другая серия поверочных расчетов показала, что пренебрежение упругостью основания обычно ведет к завышению расчетных амплитуд колебаний. Жесткость фундаментов не весьма резко влияет на амплитуды колебаний фундаментов турбогенераторов. Зато в большой степени «а значение этих амплитуд влияет масса или же вес фундаментов. Расчеты показывают, что небольшие, лежащие в допускаемых пределах значения амплитуд вибраций фундаментов турбогенераторов соответствуют случаям, когда вес активной части фундаментов превышает вес роторов в 10—15 раз.

Для уменьшения амплитуд вибраций следует увеличивать вес не нижней а верхней части фундаментов турбогенераторов. Активной частью фундаментов турбогенераторов считают верхнюю часть рамных фундаментов и вес верхней трети стеновых фундаментов. При расчете фундаментов турбогенераторов на прочность прежде всего учитывают собственные веса элементов фундаментов, имеющие весьма значительную величину. Далее учитывают постоянные действующие статические нагрузки от веса частей турбогенератора и его вспомогательного оборудования.

Веса роторов турбогенераторов составляют от 23 до 16% общего веса турбоагрегатов, причем большим мощностям соответствуют меньшие удельные веса роторов. Так, у турбогенератора мощностью 25 тыс. кВт ротор составляет 17,5% общего веса, у турбогенераторов 50 и 100 тыс. кВт 16,6%.

Из числа переменно действующих нагрузок при расчетах на прочность учитывают усилия от момента, создаваемого коротким замыканием, и от тяги конденсатора. При коротком замыкании в местах опирания. Усилие от тяги конденсатора передается на фундамент через опоры цилиндра низкого давления турбины. Помимо вертикальных нагрузок на фундамент действуют горизонтальные нагрузки, вызываемые главным образом температурными деформациями трубопроводов. В качестве горизонтальных и вертикальных временных нагрузок рассматривают нагрузки, вызванные динамическим воздействием турбогенератора. Однако эти нагрузки не могут действовать по двум направлениям.

Монтажные нагрузки принято учитывать равномерно распределенными величиной 2 Т/м2. Эти нагрузки действуют при отсутствии динамических сил.

В некоторых случаях сказываются усадочные напряжения, возникающие при твердении бетона ввиду уменьшения линейных размеров бетона при усадке.

Коэффициент укорачивания бетона при усадке принято принимать равным 0,00015. Этот коэффициент выбран из учета охлаждения бетона при твердении в среднем на 15°. На работе фундаментов турбогенератора сказывается также неравномерный нагрев отдельных частей фундамента.

Действительно, обычно в эксплуатационных условиях нижняя часть фундамента турбогенератора работает зимой при температуре +3 и +7°С. В то же время верхняя часть фундамента турбогенератора нагрета до 15° С. Одновременно внутренние поверхности фундамента в районе опирания статора и цилиндров турбины нагреваются до +50° С.

Такие разницы температур вызывают температурные изменения отдельных элементов, причем возникают температурные напряжения.

Сумма всех перечисленных погрешностей, как видно, составляет (20+36) %.

Таким образом, следует принимать: а=0,2+0,35, причем большие значения следует выбирать при наиболее сложных расчетных схемах. В. В. Макаричев рекомендует для турбогенераторов с n=3000 об/мин принимать минимальную расчетную горизонтальную нагрузку равной весу роторов, а минимальную вертикальную нагрузку равной 4-кратному весу роторов. Максимальная возможная горизонтальная нагрузка, с учетом, что в среднем ![]() = 1 680 об/мин, может быть принята равной 5 R.

= 1 680 об/мин, может быть принята равной 5 R.

Для турбогенераторов с nном=1500 об/мин максимальная горизонтальная нагрузка оказывается значительно выше и должна быть принята равной 10 R.

Для стальных фундаментов В. В. Макаричев рекомендует принимать:

Переменное давление на грунт в связи с вибрациями фундамента ничтожно и им пренебрегают, так как вибрации нижней части фундамента всегда меньше 0,01 мм. Добавочное давление на грунт во время короткого замыкания также не заслуживает внимания в связи с тем, что оно не может вызвать опрокидывание фундамента. Принято считать, что давление на основание фундамента не должно превышать 0,8 допускаемой для данного грунта величины.

Размеры нижней части фундамента в плане выбирают таким образом, чтобы точка приложения равнодействующей по возможности совпадала с центром тяжести геометрической фигуры, представляющей собой очертание нижней части фундамента в месте опирания ее на основание. При таких подсчетах вес конденсаторов учитывается при нормальном эксплуатационном уровне воды в нем, так как заполнение конденсаторов водой производится лишь изредка.

В то же время при подобных расчетах необходимо учитывать вес выводов генератора, а также вес грунта, бетона конденсационных по лов, фундаментов и оборудования, опирающихся на консоли фундамента.

Эксцентрицитеты во время расположения точки приложения равнодействующей нагрузок и центром тяжести подошвы фундамента не должны быть более 2—3% по отношению к наибольшему размеру подошвы фундамента в рассматриваемом направлении, так как по данным В. В. Макаричева при эксцентрицитете 5% изменение напряжений на грани подошвы фундаменты составляет 30%.

Нижнюю фундаментную плиту рассчитывают на действие реакции грунта, направленной вверх и равной весу турбогенератора и его фундамента за минусом веса нижней части фундамента (плиты) грунта и части конденсационных полов с соответствующим оборудованием конденсационного помещения, опирающихся на нижнюю часть фундамента турбогенератора и на его консоли.

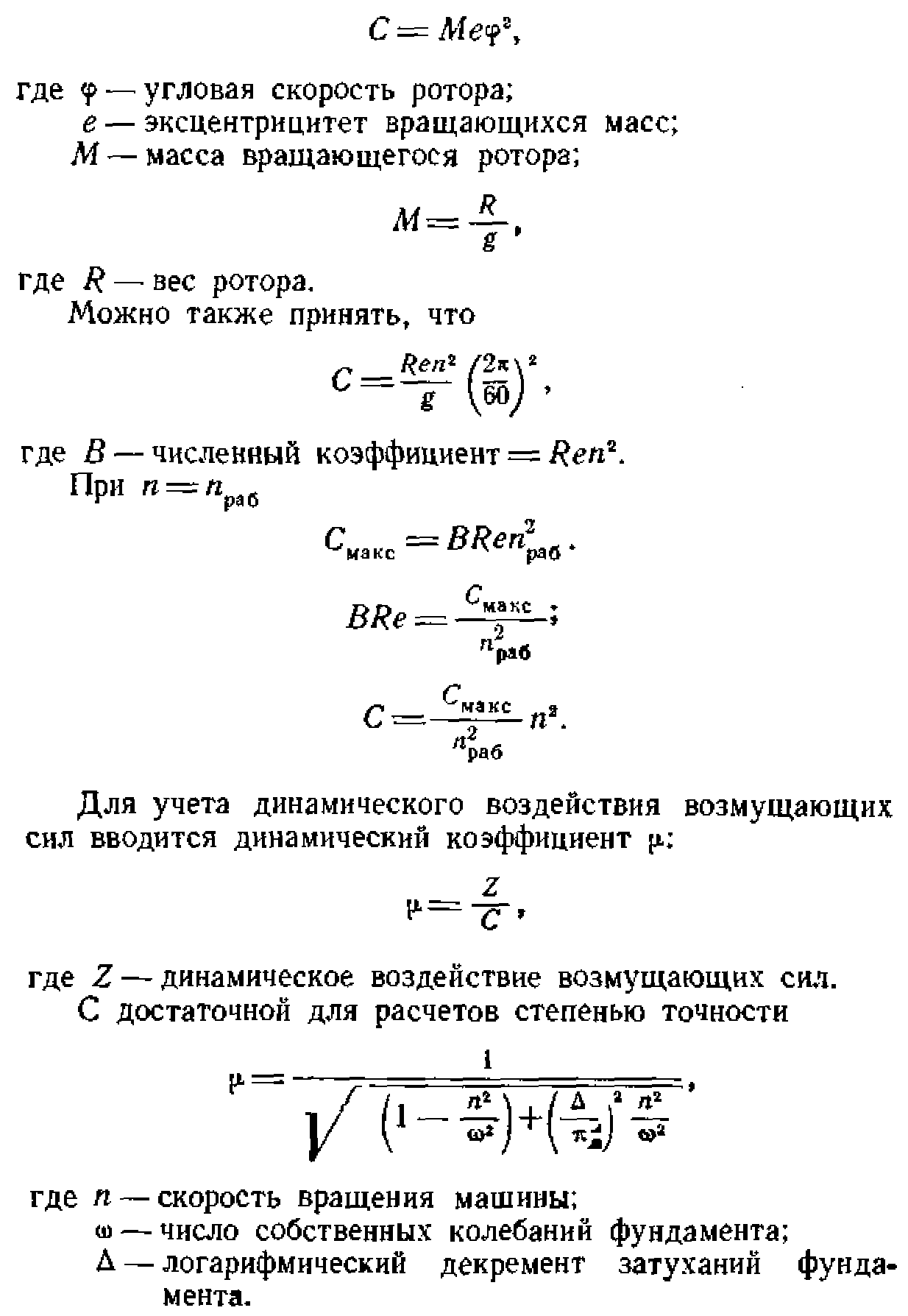

Конструкция фундамента крупного турбогенератора приведена на рис. 5-1. Данные об объемах бетона в фундаментах турбогенераторов и о насыщении их арматурой приведены в табл. 5-1.

Таблица 5-1

Объемы фундаментов турбогенераторов мощностью от 12 до 390 Мвт и синхронных компенсаторов

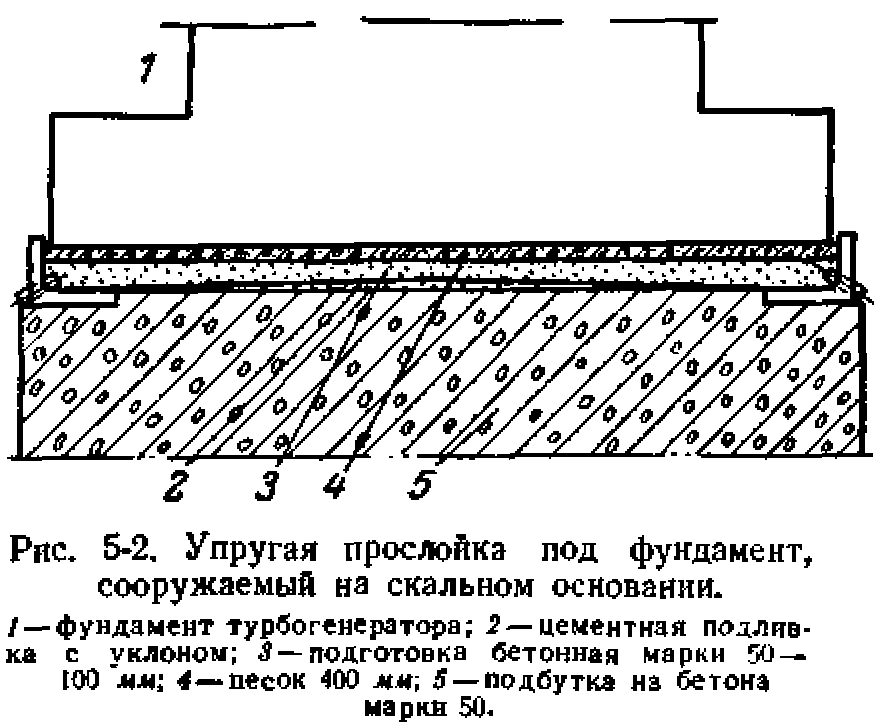

Плиты нижней части фундаментов с консольными вылетами и с пролетами между колоннами и стенами с длиной менее чем в 1,5—2 толщины плиты не рассчитывают вовсе и армируют конструктивно. При наличии слабых и насыщенных водой оснований фундаменты турбогенераторов опирают на железобетонные сваи. В случае скальных (в том числе мергелистых) оснований «Теплоэлектропроект» применяет для амортизации вибраций конструкцию, изображенную на рис. 5-2. При осуществлении этой конструкции поверх основания располагают слой песка толщиной до 40 см в корыте из обрамляющих угольников из сборного железобетона. Поверх слоя песка укладывают слой толя или рубероида, и начиная с этого слоя, предохраняющего от вытекания цементного молока при бетонировании нижней части фундамента турбогенератора, выполняют нижнюю фундаментную плиту. Следует считать, что такое сложное решение едва ли обосновано и является перестраховкой.

В лессовидных макрапористых грунтах при сооружении и эксплуатации фундаментов должны быть приняты необходимые меры во избежание замачивания оснований.

Жесткость нижней фундаментной плиты в этих случаях рекомендуется увеличивать. От рамных схем фундаментов в этом случае рекомендуется также переходить к стеновым.

В верхней части фундамента жесткость следует по возможности увеличивать. Даже при высокой уравновешенности машин отмечаются повышенные вибрации на консолях.

Размеры вибраций консолей верхней рамы, замеренные автором настоящей работы при пуске турбогенератора 100 тыс. кВт типа ТВ-2-100, при наибольших вибрациях корпуса статора равных 0,08 мм, были равны 0,15 мм. Вибрации были доведены до величины 0,08 мм путем усиления консолей. Консоли верхней части фундамента турбогенератора 150 тыс. кВт типа ТВ-150-2, запроектированные Теплоэлектропроектом, при первом пуске имели при вибрациях корпуса статора 0,1 мм, наибольшие вибрации 0,15 мм. Консоли также были усилены.

Следует рекомендовать как обязательное применение консолей толщиной не менее 200 мм.

Вертикальная жесткость поперечных рам фундаментов должна быть подобрана так, чтобы число собственных колебаний рам было выше или ниже рабочей скорости вращения турбогенератора. В то же время горизонтальные рамы следует подбирать таким образом, чтобы упругий центр лежал как можно ближе к центру тяжести верхних рам фундамента и приближался бы к центру тяжести роторов.

Площадки обслуживания турбогенераторов на относительных отметках 7,0 или 8,0 вокруг мощных турбогенераторов рекомендуется опирать на консоли верхней части фундамента. Опорная высота консолей должна быть равна не менее чем 0,75 вылета консолей, а еще лучше вылету консолей. Конструктивно высота балок принимается равной не менее чем 40—50 см, а толщина плит не менее чем 20—25 см.

Во избежание усадочных трещин в местах примыкания ригелей и балок устраивают вуты. Толщина нижней плиты фундамента выбирается конструктивно с обеспечением надежной заделки в плиту стен и рам. Колонны рамы армируют по схеме, показанной на рис. 5-2. Хомуты при этом охватывают сжатые стержни через два-три, а шпильки для соединения рабочих стержней ставят также через два-три. Горизонтальную арматуру принимают диаметром до 12 мм. Во избежание вертикальных трещин на той части поверхности балок, ригелей и стен фундамента, которые выходят в камеру горячего воздуха генератора, возникающих при форсированных сушках генератора как следствие неравномерного нагрева, в верхней части балок, ригелей, колонн и стен укладывают продольно стержни арматуры 14—16 мм при расстоянии между ними в 200—250 мм. Хомуты заделывают не менее чем на 30 диаметров арматуры за вуты поперечных сечений элементов. В продольных балках боковую арматуру ставят из расчета 0,2%, а особо массивных балках 0,05—0,1 %.

Заделку колонн в нижнюю фундаментную плиту обеспечивают заводкой в плиту 50% всего количества стержней. При толщине плиты свыше 1,2 м монтажный стык стержней верхней и нижней частей фундамента осуществляют над верхней плоскостью нижней плиты.

Стык, как правило, осуществляют внахлестку с перекрытием до 30 диаметров стержней. Еще лучше стык стержней производить валковым методом.

Шаг хомутов принимают в пределах до 15 диаметров продольных стержней колонн, но не свыше 35—40 см. Диаметры арматуры хомутов принимают свыше 8 мм. Арматуру нижней сплошной плиты выбирают конструктивно, если толщина плиты превышает 0,7 длины наибольших пролетов между колоннами, что и имеет у мощных турбогенераторов обычно место на практике.

По верхнему и нижнему поясам плиты армирование производят при этом из расчета 0,1—0,2%. Чаще всего на 2 пог. м укладывают четыре-пять стержней диаметром 16—25 мм.

Массив плиты армируют как пространственную решетку с шагом 600—900 мм. При этом продольные стержни кладут диаметром 12—16 мм, поперечные 10— 12 мм, вертикальные 10 мм.

Для удобства укладки бетона верхнюю арматурную сетку следует выполнять с расстоянием между пучками стержней не менее чем 1 м.

Наибольшее распространение при выполнении фундаментов мощных турбоагрегатов получили схемы армирования с каркаснонесущей арматурой. Каркаснонесущая арматура выполняется в два яруса и обеспечивает: выполнение работ индустриальными методами предварительной заготовкой блоков арматуры;

надежную фиксацию расстояний между стержнями и соблюдение заданных геометрических размеров;

дополнительную жесткость арматурного каркаса.

Верхнюю арматуру ригелей на стыках с колонками изгибают по радиусу, равному не менее чем 20—25 диаметров стержней. Все загнутые стержни стыкуют с арматурой колонн. При этом длина прямых участков стержней, выходящих из ригелей и балок и входящих в колонну, принимается в пределах 40—50 диаметров стержней.

Арматуру вутов обвязывают хомутами, а стержни, армирующие внутренние углы, заводят в колонны не менее чем на 30 диаметров стержней. Расстояние в свету между рабочими стержнями ригелей не должно быть менее 30 мм.

При составлении схем армирования нижних плит фундаментов турбогенераторов следует предусматривать возможность укладки в эту часть фундаментов «изюма», т. е. бутового камня, что снижает расход бетона и удешевляет сооружение фундамента.

Вкладные перекрытия или же перекрытия на рабочей отметке обслуживания турбогенератора, относительные отметки 8 и 7, располагаются вокруг верхней рамы фундамента турбогенератора на каркасе подогревателей регенеративного цикла турбины, который обычно примыкает к фундаменту турбогенератора.

Лучше всего, чтобы эти перекрытия не были вовсе связаны с фундаментом турбогенератора. Однако в некоторых случаях балки вкладных перекрытий опираются на фундамент генератора, В этом случае следует балки опирать на консоли фундамента с зазором, так как при осуществлении этих конструкций создаются более благоприятные условия для передачи вибраций от фундамента турбогенератора на вкладные перекрытия.

Зазоры между обрезом фундамента и смежными перекрытиями следует принимать в пределе 20—40 мм. Кромки всех углов периметра верхней рамы фундамента турбогенератора и каналов для маслопроводов и кабеля обычно обрамляют угловым железом. При плохой заделке обрамление может со временем отслаиваться и вибрировать. Каналы для маслопроводов и кабеля перекрывают рифленым железом. Листы рифленого железа могут значительно вибрировать и при спокойном ходе турбогенератора. Во избежание подобных вибраций лист следует крепить к обрамлению шурупами.

В 1959 г. разработаны конструкции сборных фундаментов, турбогенераторов, которые будут применены при строительстве тепловых электростанций мощностью 2 400 тыс. кВт.