Изоляторы.

От исправного состояния изоляторов и своевременного выявления их повреждения во многом зависит бесперебойное электроснабжение потребителей. В изоляторах недопустимы трещины. В сомнительных случаях их определяют по засасыванию спиртового раствора краски. Изоляторы могут иметь в неответственных местах не более трех пустот-выгорок, которые образуются во время обжига от случайно попавшего в массу инородного вкрапления, исчезающего при обжиге. В изоляторах допустимы (если они не представляют трещин) поверхностные, совершенно спекшиеся складки незначительной глубины.

Кольцевая волнистость на наружной поверхности изолятора при глубине ее свыше 0,5 мм (волнистость — результат неравномерного давления при обжиге фарфоровой массы, выявляющаяся при обжиге изделия) —недопустима.

Натеки глазури и утолщения ее на поверхности изолятора могут быть не толще 1 мм, а слет глазури (лысины) — общей площадью не свыше 3 см2.

Допускается на изоляторах «слипыш» — часть поверхности слипшейся глазури, образовавшаяся при отделении друг от друга или от капсуля спекшихся во время обжига изоляторов, общей площадью не свыше 1 см2, при условии шлифовки.

На изоляторах встречаются кусочки шамота от капсуля, попавшие на расплавленную глазурь. При диаметре отдельных зерен не более 1 мм, а общей площадью до 0,5 см2, для изолятора напряжением до 35 кВ такое засорение не считается браком.

«Мушки» — расплавившиеся железистые вкрапления в массе или на поверхности изолятора допустимы диаметром до 3 мм и общей площадью до 0,5 см2.

В неответственных местах могут быть пузыри внутренние или подошедшие к поверхности и лопнувшие воздушные полости, образовавшиеся от несвоевременно сожженного углерода и других летучих веществ, диаметром не более 3 мм, общей площадью не свыше 0,5 см2.

Отбитые края, общей площадью не свыше 1 см2, должны быть отшлифованы.

Суммарная площадь всех дефектов на одном изоляторе для напряжения до 10 кВ включительно допускается не свыше 2 см2.

Кроме того, фарфоровая изоляция РУ, главным образом опорные изоляторы, имеют слабые места в соединениях между телом изолятора и арматурой. Фарфор и металл арматуры обладают различными коэффициентами температурного расширения. В жаркую погоду арматура как бы отходит от тела изолятора, в холодную сжимает его. А4ежду телом изолятора и арматурой находится эластичная смазка, скрепляющая их между собой.

Большинство заводов применяет цементную замазку и защищает наружный слой ее лаком. В пространстве под колпачками и под фланцами помещаются упругие прокладки (картон или резина), предупреждающие непосредственное касание металла и фарфора. Там, где имеется такое касание, при эксплуатации на фарфоре появляются трещины. Мелкие трещины в результате температурных воздействий с течением времени покрывают поверхность глазури.

Нередко при эксплуатации проявляются дефекты армировки в виде провертывания или качания штыря, колпачка, фланца или выкрашивания цементирующего вещества. В этих случаях изолятор подлежит переармировке на новом цементирующем веществе.

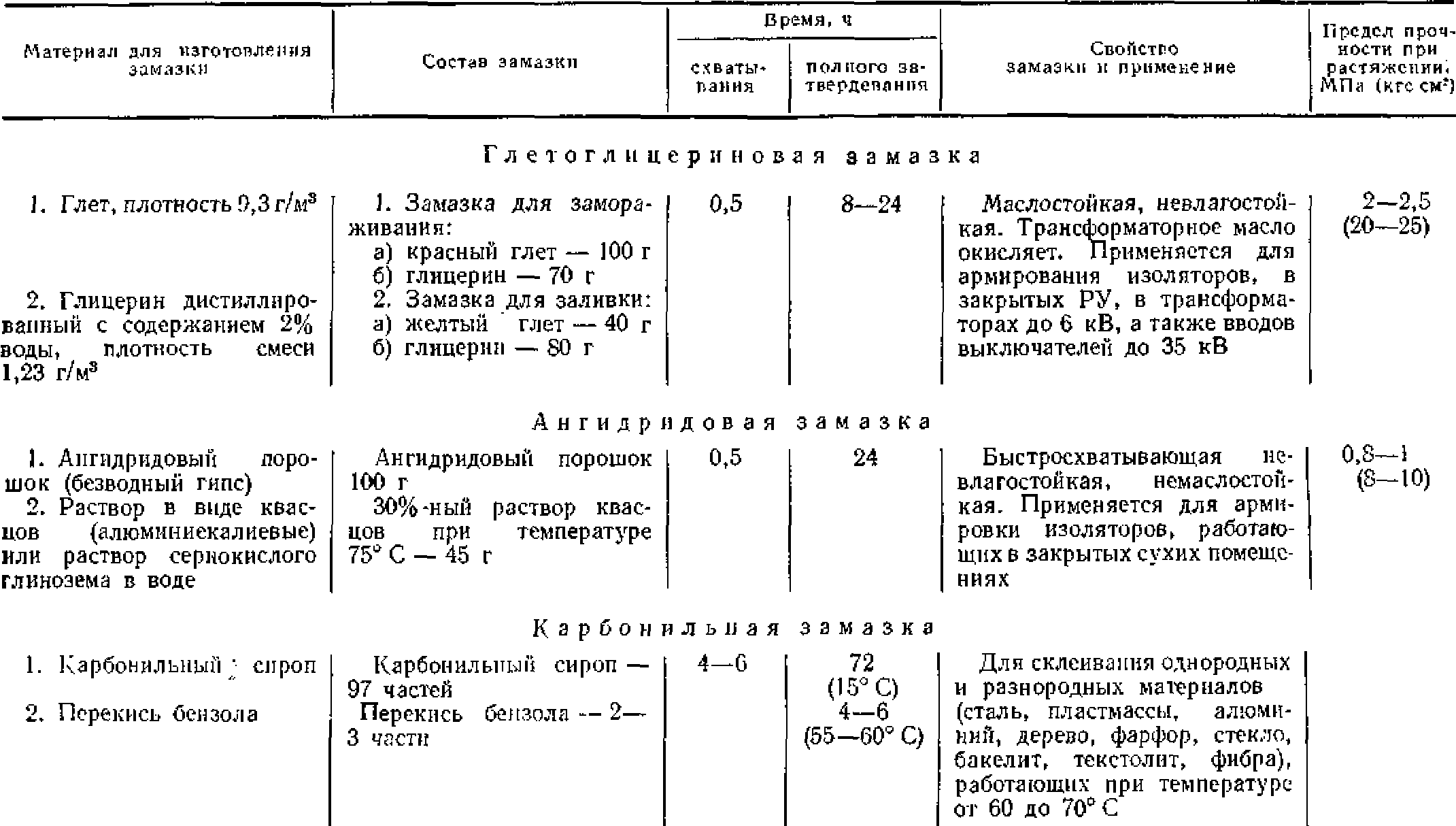

Состав и свойства цементирующих замазок для армирования фарфоровых изоляторов приведены в табл. 5-11.

Для глетоглицериновой замазки весь процесс, начиная от ее приготовления до применения, должен длиться 8—10 мин. Температура деталей и помещения во время приготовления и заливки не должна быть ниже 14° С. Наиболее благоприятная температура от 18 до 20° С. После заливки изоляторы оставляют в покое на 2,5—3 ч. Швы покрываются глифталевым лаком № 1154.

Для ангидридовой замазки при приготовлении 30%-ного раствора квасцов на 1 л горячей воды (60—80° С) берется 300 г алюминиевых квасцов или 44 г сернокислого аммония и 220 г сернокислого глинозема. После засыпки в раствор гипса и быстрого его перемешивания смесь должна быть использована в течение 5—10 мин.

После установленных сроков выстаивания во всех случаях швы покрываются с наружной стороны лаком № 642 (№ 350) или эмалью № 1201 (№ 1230). Если заармированная деталь работает в масле, шов покрывается лаком № 1154.

Приготовленные для армировки детали должны быть совершенно чистыми, для чего поверхности их протираются тряпкой, смоченной спиртом, бензином или другими растворителями, и не должны иметь в армируемой части глазури. При заливке цементирующих замазок необходимо следить за удалением воздуха из армируемого пространства,

В последнее время при ремонте фарфоровых изоляторов начали широко применять синтетические клеи. Для склеивания фарфоровых изоляторов применяют фенолоформальдегидные клеи типа БФ-2 или эпоксидный компаунд № 168, в состав которого входит эпоксидная смола ЭД-6, модифицированная полиэфиром МГФ-9, и отвердитель — гексаметилендиамин — 8 частей на 100 частей компаунда.

Синтетические клеи БФ-2 и БФ-4 состоят из фенолоформальдегидной смолы, поливинилбутираля и растворителя — этилового спирта. Различаются эти клеи содержанием поливинилбутираля: в клее БФ-2 на 1 часть смолы приходится 1 часть, а в клее БФ-4—5,7 частей поливинилбутираля.

Таблица 5-11

Цементирующие замазки армирования фарфоровых изоляторов

Повышенное содержание поливинилбутираля придает клею эластичность, морозостойкость. Клей БФ наносят на очищенные поверхности двумя слоями, подсушивая каждый слой в течение 30—60 мин до потери липкости (до отлила). Затем соединяют поверхности и под давлением 2—5 МПа (20—50 кгс/сма) выдерживают при температуре 100—102° С в течение 1—2 ч или в нормальных условиях (БФ-4) в течение 1—2 сут.

Для склеивания разнородных материалов — бетона, фарфора, металла — применяются универсальные клей ФАЭД и БОВ-1, представляющие собой модификацию эпоксидных смол фурановыми соединениями.

При ремонте пластмассовых деталей трещины разделывают канавочником и прочищают щеткой. На поврежденные места наносят карбонильный клей, содержащий в качестве наполнителя фарфоровую муку, молотый кварц или окись цинка.

В качестве отвердителя используют перекись бензола, добавляемую в клей в количестве 2% от массы карбиноля.

Компоненты синтетических клеев являются токсичными веществами, поэтому при работе с ними следует соблюдать правила техники безопасности. Нельзя курить, зажигать спички, производить сварку в помещении, где работают с клеями, растворяемыми органическими растворителями. При работе с эпоксидным клеем, отверждаемым гексаметнлендиамином, следует оберегать кожу рук, слизистые оболочки глаз и носа от попадания на них отвердителя. Рекомендуется работать в резиновых перчатках. После работы и во время перерыва руки необходимо мыть с мылом.

Оставшиеся после работы ветошь, бумаги, остатки клея выбрасываются отдельно от другого мусора и сжигаются.

Работать необходимо в вентилируемом помещении на проветриваемом участке или на открытом воздухе. В помещении должны быть средства пожаротушения и предметы первой помощи при ожогах. Хранить клей следует в плотно закрытой таре в прохладном помещении.

При армировке колпачка на головку изолятора должны ставиться резиновые шайбы толщиной 1,5—2 мм. При армировке глухих колпачков к полым изоляторам (например, тяги к разъединителям) отверстия должны закрываться резиновыми пробками, которые будут препятствовать стеканию цементирующего состава во внутреннюю полость изолятора.

Для разрушения и удаления затвердевших замазок применяют 25%-ный раствор серной кислоты для глетоглицериновой замазки и 10%-ный раствор серной кислоты—для ангидридовой замазки.

Состояние изоляторов проверяют, проводя периодические внешние осмотры на отсутствие трещин, сколов и т. п. Наличие потрескиваний, шума или свечения свидетельствует о ненадежности изоляции. Наблюдение в этом случае рекомендуется производить в темном помещении.

Разъединители.

При проведении очередного ремонта должны выполняться чистка изоляции, проверка целости фарфоровых изоляторов и тяг, отсутствия трещин и сколов, отсутствия повреждений глазури, прочности крепления фарфоровых изоляторов на штырях и прочности крепления арматуры на изоляторах, отсутствия трещин в замазке изоляторов, крепления конструкций и всех контактных соединений, а также смена поврежденных деталей. Производится опробование разъединителя и привода включением и отключением.

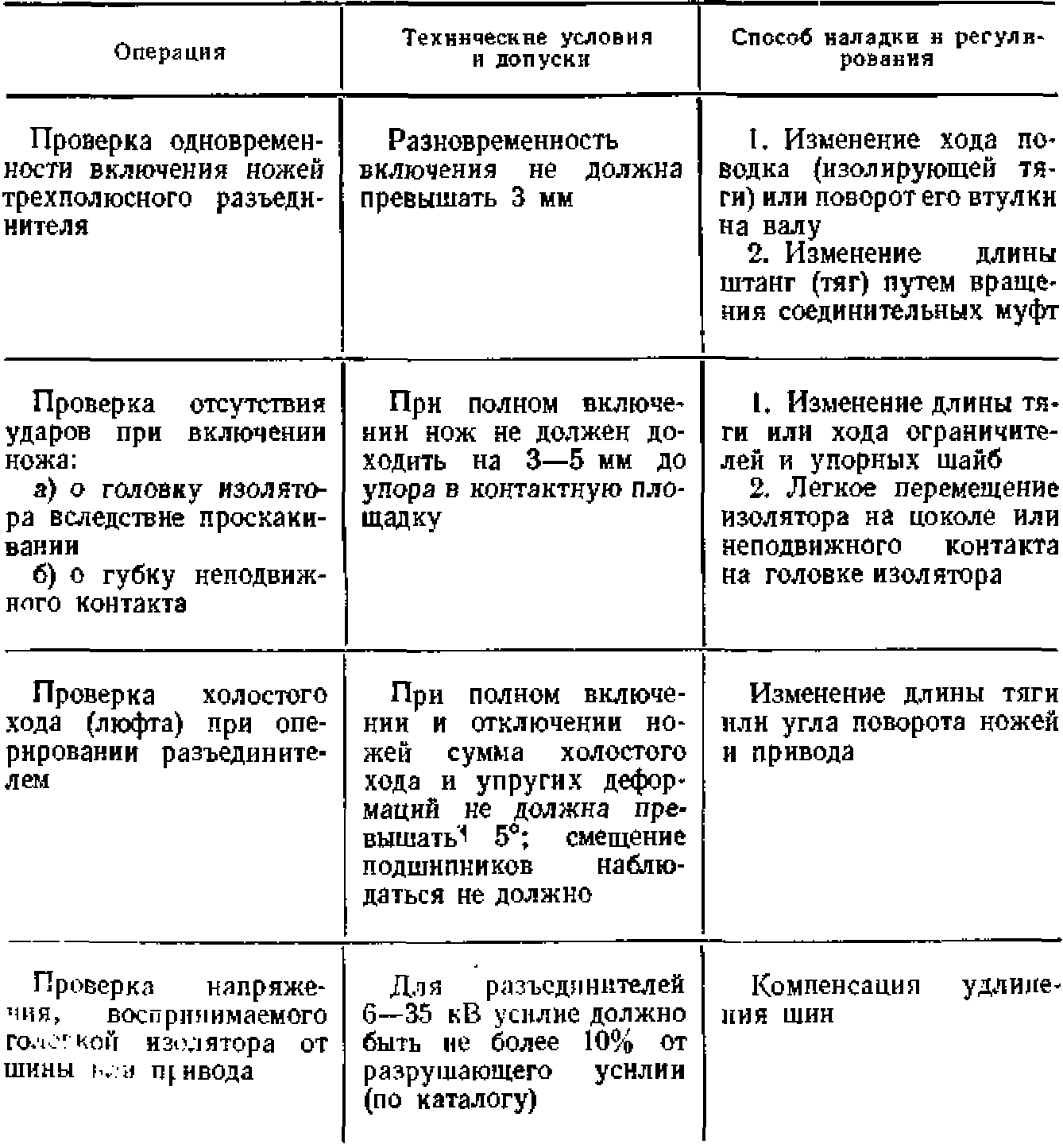

Далее производится регулирование механической части разъединителей в соответствии с данными табл. 5-12.

Таблица 5-12

Технические условия регулирования разъединителе А

Ножи разъединителя не должны иметь перекосов по отношению к неподвижным контактным пластинам. Во включенном положении ножи должны плотно и равномерно прилегать к пластинам. Исправление перекосов достигается путем смещения изоляторов, несущих неподвижные контакты (после ослабления болтов, крепящих эти изоляторы к раме) или поворотом изолятора вокруг его оси. В некоторых случаях может возникнуть необходимость в распиловке отверстий под болты в основаниях или же в применении подкладок под фланец изолятора. По достижении правильного положения ножей болты должны быть вновь туго затянуты.

Плотность прилегания разъемных контактов проверяется щупом толщиной 0,05 мм, шириной 10 мм, причем щуп не должен входить глубже 1/3 собственной ширины.

Качество можно определить по наименьшему усилию, вытягивающему нож разъединителя, которое должно составлять при номинальном токе до 400, до 600 и до 1000 А соответственно 100, 200 и 400 Н (10; 20 и 40 кгс).

Вытягивающее усилие, прикладываемое к середине контактной части ножа, измеряется динамометром или безменом. Приведенные вытягивающие усилия составляют 30—40% нормального давления в контактах. При испытании контакты должны быть сухими (обезжирены).

При регулировании жесткое зажатие пружин не допускается; между витками (пластинами) пружин должен оставаться зазор 0,5 мм.

Предохранители высоковольтные типа ПК.

Перед ремонтом РУ должно быть проверено действие замка; проверена и очищена контактная поверхность (губки и обойма). Путем встряхивания проверяется плотность и полнота засыпки песком патронов предохранителей (при полной и плотной засыпке патрона шума продвигающегося песка не слышно). Нажатием пальца на головку указателя проверяют, не засорен ли он; если засорения нет, указатель свободно перемещается во втулке и при опускании пальца возвращается на место.

Предохранители типа ПК допускают многократную перезарядку дугогасящего патрона после его срабатывания. При спекании кварцевый заполнитель заменяется. Кварцевый песок для заполнения должен быть сухим, чистым, с содержанием кварца не ниже 99%. Сушат кварцевый песок в течение нескольких часов при температуре 105—130°С, при периодическом его перелопачивании. Применение влажного песка приводит к разрушению патрона.

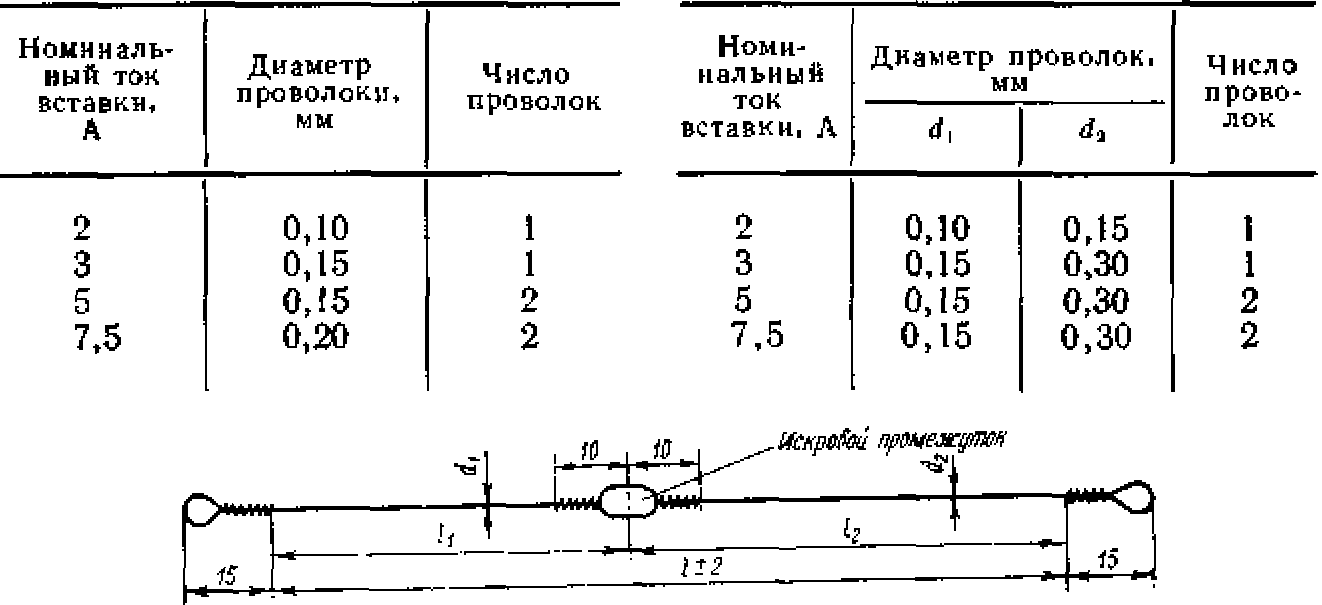

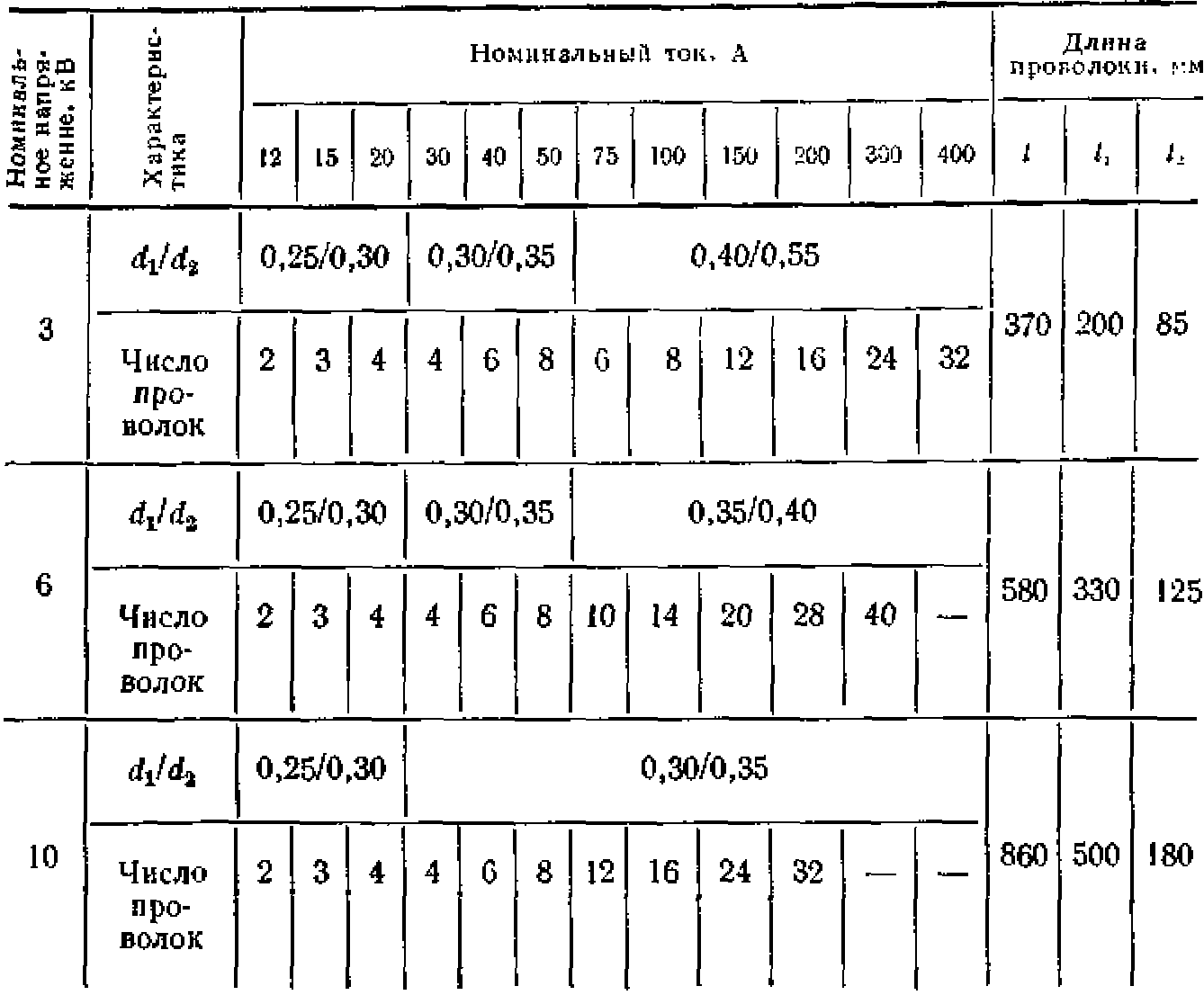

Конструктивные данные плавких проволок для ПК напряжением 3; 6 и 10 кВ с номинальным током до 7,5 А приведены в табл. 5-13. Посредине проволоки делается петелька диаметром 1 мм, на которую напаивается шарик. После напайки шарика канифоль следует смыть спиртом. Длина плавкой проволоки зависит от номинального напряжения: для 3; 6 и 10 кВ соответственно 370; 580 и 860 мм.

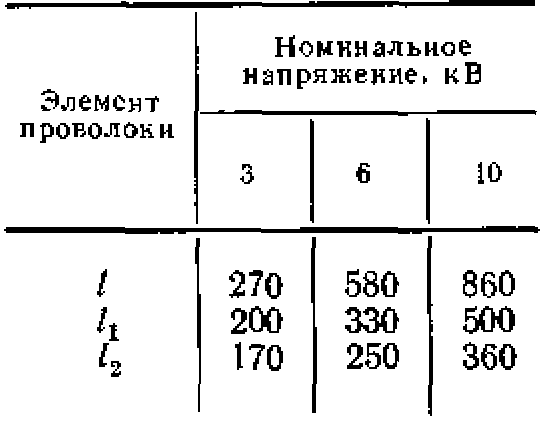

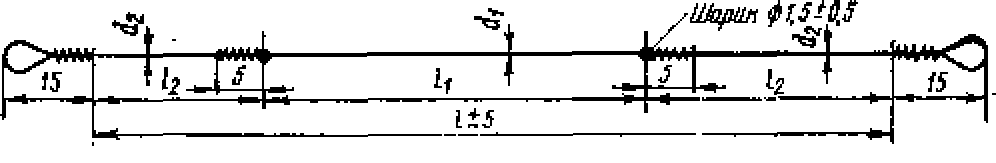

Вспомогательная проволока для тех же плавких предохранителен выполняется в соответствии с данными рис. 5-38 и табл. 5-14. Длина отдельных элементов вспомогательной проволоки в миллиметрах соответствует данным табл. 5-15.

Таблица 5-13

Диаметр основной проволоки плавких вставок

Таблица 5-14

Диаметр вспомогательной проволоки плавких вставок

Рис. 5-38. Вспомогательная проволока для предохранителей ПК 3; 6; !0 кВ на ток до 7,5 А

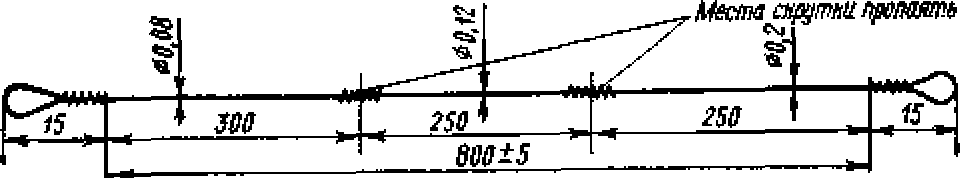

Конструктивные данные плавких проволок для ПК-3 от 10 до 400 А, для ПК-6 от 10 до 300 А и для ПК-10 от 10 до 200 А приведены на рис. 5-39 η в табл. 5-16. Проволоку следует свить в спираль диаметром 5+°·3 мм плотно, виток к витку, и выправить концы по оси спирали. Расстояния (зазоры) между отдельными проволоками, а также между проволоками и стенками кожуха необходимо сохранить одинаковыми. При нескольких кожухах плавкие проволоки распределяются между ними поровну. Шарик должен быть напаян так, чтобы он захватил проволоку с диаметром d1 и часть скрутки.

Плавкая проволока для ПКТ-10 выполняется в соответствии с рис. 5-40.

Таблица 5-15

Длина вспомогательной проволоки плавких вставок, мм

При защите электроустановок предохранителями типа ПК следует иметь в виду токоограничивающие действия предохранителен. Время отключения тока к. з. предохранителем равно 0,005—0,007 с, и ток к. з. не успевает достичь максимума, что позволяет не считаться с полным током к. з. и выбирать элементы защищаемой им установки по максимальному току, пропускаемому предохранителем при к. з.

Предохранители ПКТ для защиты трансформаторов напряжения выбираются только по номинальному напряжению.

Предохранители типа ПК можно применять только в сетях с номинальным напряжением, соответствующим номинальному напряжению предохранителя.

Рис, 5-39. Плавкие проволоки предохранителей ПК 3; 6; 10 кВ на ток 10 А и выше

Предохранители на 6 кВ нельзя применять в сети с номинальным напряжением 10 кВ и наоборот, При установке предохранителя 6 кВ в сети 10 кВ это может привести к отказу в гашении дуги вследствие меньшей длины плавкой вставки предохранителя 6 кВ,

При установке предохранителя 10 кВ в сети 6 кВ могут возникнуть перенапряжения во время к. з. вследствие большой длины плавкой вставки 10 кВ, что представляет опасность для изоляции электроустановки.

Рис. 5-40. Плавкая проволока предохранителей ПКТ-10

Правилами безопасности при невозможности снять напряжение (отсутствие рубильника) смену плавких вставок предохранителей в электроустановках напряжением до 1000 В допускается производить под напряжением и под нагрузкой, предварительно убедившись в отсутствии к. з. на линии; при этом работу необходимо производить в предохранительных очках, в диэлектрических перчатках или пользуясь изолирующими клещами.

В этих условиях смена закрытых плавких вставок предохранителей может производиться одним лицом, имеющим квалификацию не ниже III группы.

Смена открытых плавких вставок без отключения напряжения запрещается. Для сетей, где имеется много предохранителей с открытыми плавкими вставками, это требование заставляет принимать дополнительные меры безопасности при замене вставок под напряжением (см. § 7-3).

Таблица 5-16

Конструктивные данные плавких вставок

Следует указать, что и закрытые насыпные предохранители не абсолютно безопасны при гашении дуги. Если в таком предохранителе в момент сгорания плавкой вставки от тока к. з. предохранитель недостаточно заполнен кварцевым песком или он сырой, то может произойти разрушение фарфоровой оболочки.

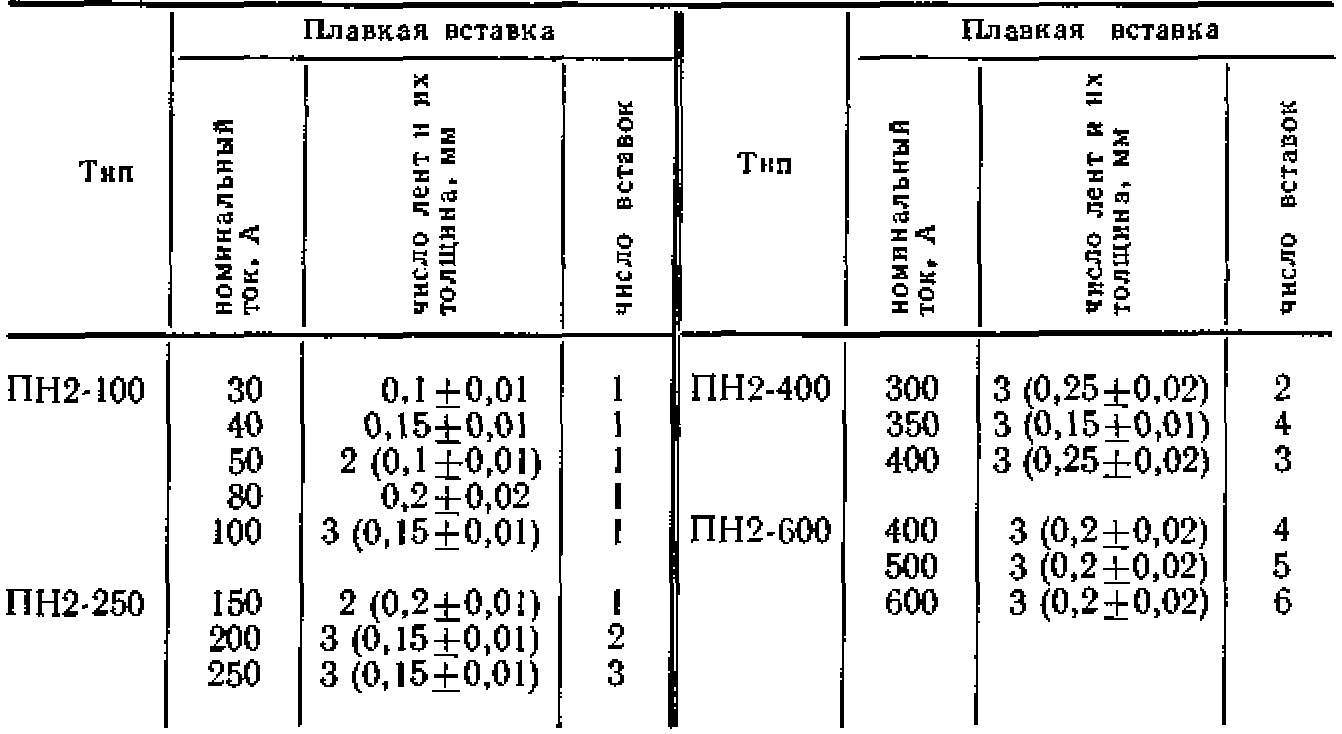

Предохранители низковольтные типа ПН-2. Предохранители типа ПН-2 рассчитаны для работы при окружающей температуре от —40 до +35°С, в среде, не содержащей большого количества токопроводящей пыли, а также едких газов и паров, разрушающих металл и изоляцию. Предохранители должны быть защищены от попадания воды и не подвергаться сильной тряске, вибрации или ударам.

Конструкция предохранителей типа ПН-2 позволяет не менее 500 раз вставлять и извлекать патрон из контактных стоек, при отсутствии на них чрезмерного сжатия, для чего необходимы следующие усилия, Н (кгс):

ПН2-100 . 200.. (20) ПН2-400 ... 250 (25)

ПН2-250 . 220.. (22) ПН2-600 300 (30)

Предохранители допускают многократную перезарядку патрона после его срабатывания.

Плавкие вставки штампуют из медной твердой ленты; они состоят из одной или нескольких параллельных ленточек, снабженных по длине двумя просечками, создающими местные уменьшения сечения ленточек. Такая конструкция плавкой вставки уменьшает при ее сгорании в электрической дуге количество паров металла, что обеспечивает надежное гашение дуги в кварцевом песке. Электрическая дуга расплавляет только среднюю часть плавкой вставки. Это предохраняет контактные выводы от оплавления и разрушения вследствие теплового действия дуги.

Во избежание теплового разрушения предохранителя на средней части каждой ленточки плавкой вставки напаивается оловянный шарик диаметром 1,5—2 мм. Олово применяют марки 01. Этот шарик, растворяя в себе при нагреве током металл ленточки, способствует перегоранию ее при относительно невысоких температурах (металлургический эффект).

Длина плавкой вставки прямой 69 мм, а изогнутой 65 мм (в том числе прямолинейной части 45 мм). Просечки от центра размещены на 5,5 мм, размер просечек 2X6+0,1 мм. Расстояние между ленточками вставки равно 2,65 мм. Ширина ленточек плавкой вставки 3,7+0,08 мм. Толщина и число ленточек плавкой вставки в зависимости от тока предохранителя даны в табл. 5-17.

Таблица 5-17

Характеристики плавких вставок предохранителей ПН-2

Порядок перезарядки предохранителя:

а) отвинтить винты и, не повреждая асбестовых прокладок и фарфоровой трубки, снять крышки;

б) высыпать песок из патрона и вынуть сгоревшие элементы вставок;

в) очистить внутреннюю плоскость трубки, удалить с контактных поверхностей шайб остатки сгоревшей плавкой вставки, слегка зачистить контактную поверхность шайб напильником;

г) проверить путем осмотра и постукивания отсутствие трещин на фарфоровой трубке;

д) приварить или припаять все плавкие вставки к одной шайбе, а затем к другой. Перед сваркой или пайкой контактные части плавких вставок сблудить. Припайку плавких вставок к шайбам производят оловом марок 01 или 02 или твердым припоем. После пайки плавких вставок тщательно удалить авиационным бензином остатки канифоли;

е) произвести сборку предохранителя, выдерживая зазоры как между отдельными ленточками плавкой вставки, так и между самими плавкими вставками и внутренней полостью трубки.

Предохранитель заполняется сухим (влажность не более 3%) и чистым кварцевым песком с диаметром зерен 0,2— 0,4 мм.

Сушка песка производится при температуре 105—130° С с последующим охлаждением до температуры окружающей среды; потери при прокаливании не должны превышать 0,2%.