Отсоединить подводящие шины, после чего ремонт производить в следующей последовательности:

- Слить масло из цилиндров и разобрать их, вначале сняв нижние крышки с цилиндров, а затем вынув изоляционные цилиндры и камеры.

- Вынутые из цилиндров детали промыть трансформаторным маслом, протереть и осмотреть.

- Если контакты и камеры имеют несущественный износ (небольшие наплывы металла на рабочих поверхностях контактов, поверхностное обугливание перегородок камеры без увеличения сечения дутьевых каналов), то достаточно зачистить эти поверхности напильником или мелкой наждачной шкуркой, затем промыть их трансформаторным маслом. Ламели розеточного контакта, более поврежденные, рекомендуется поменять местами с менее поврежденными. Это позволит удлинить срок службы розеточного контакта в целом.

- Если контакты и камеры сильно повреждены (имеются раковины и сквозные прожоги тугоплавкой облицовки контактов при обгорании внутреннего диаметра фибрового вкладыша камеры до 28—30 мм и увеличения отверстия в перегородках между первой и второй щелями до 3 мм в сторону выхлопных каналов), они должны быть заменены новыми.

- При сборке полюсов камеры должны вводиться в полюс через нижний разъем цилиндра. Для облегчения установки камеры выступающую часть картонной манжеты надо предварительно смазать тонким слоем технического вазелина или солидола.

- При замене новый наконечник контактного стержня должен быть ввинчен до отказа (зазор между стержнем и наконечником обкатать гладким роликом или обжать). Проточить на стыке в четырех местах, надежно закернить. При значительном повреждении медной части стержня (над наконечником) его следует заменить целиком.

- При установке всех гибких связей следует убедиться в чистоте поверхности контактных площадок. При необходимости контактные площадки надо промыть и смазать тонким слоем смазки.

- При сборке розеточного контакта обратить внимание на то, чтобы в собранном контакте ламели были установлены без перекосов и находились в наклонном положении (в оси розетки) с касанием между собой в верхней части.

- Промыть все внутренние полости цилиндров трансформаторным маслом.

- Проверить состояние уплотнения контактного стержня и изолирующей бакелитовой трубки. Для этого вынуть ось, соединяющую подвижную серьгу и контактный стержень, отсоединить гибкие связи от колодки контактного стержня, вынуть его и снять с цилиндров проходной изолятор.

- При необходимости замены уплотнений разборку узла проходного изолятора проводить в следующем порядке: снять токоведущую скобу; вынуть дистанционную шайбу; заменить уплотнения, после чего собрать детали в обратном порядке.

- При необходимости замены бакелитовой трубки провести разборку по пп. 10, 11; затем снять нижнюю резиновую манжету и вынуть бакелитовую трубку из проходного изолятора, после чего снять верхнюю резиновую манжету и заменить трубку; затем собрать узел в обратном порядке. Манжеты проходного изолятора должны обеспечить отсутствие вертикальных перемещений изоляционной трубки. При необходимости допускается устанавливать резиновые дистанционные шайбы под нижнюю манжету изолятора.

- Произвести сборку цилиндров в последовательности, обратной разборке. Проверить междуполюсные расстояния.

- Проверить расстояние от нижней поверхности дугогасительной камеры до верха розеточного контакта. Оно должно быть в пределах 3—5 мм.

- При установке проходного изолятора и нижней крышки болты следует затягивать равномерно по диагонали, не допуская перекоса этих узлов по отношению к цилиндру. При затягивании этих болтов рекомендуется проверить, нет ли заеданий и излишнего трения контактного стержня в цилиндре. Для этого контактный стержень следует периодически опускать вниз с высоты примерно 300 мм. При этом стержень под действием только собственного веса должен войти в розеточный контакт примерно на 40 мм.

- Залить цилиндры выключателя чистым трансформаторным маслом до верхнего уровня по маслоуказателю. Убедиться в отсутствии течи масла из полюсов и при необходимости подтянуть болтовые соединения.

- Отрегулировать длину контактного стержня (включая выключатель) вручную так, чтобы ход в контактах был в пределах 40—50 мм, а разновременность касания контактов по ходу — не более 5 мм. При регулировке длины контактного стержня обратить внимание на то, чтобы верхний (резьбовой) его конец входил в наконечник на глубину не менее 20 мм. Момент касания контактов при этой регулировке рекомендуется определить при помощи обычной электрической схемы с лампами. По окончании регулировки контактного стержня затянуть контргайку под верхним наконечником.

- Во включенном положении проверить, чтобы расстояние от нижнего края колодки контактного стержня до головки болта на верхнем колпачке проходного изолятора было 25— 30 мм. При необходимости колодку следует переместить на резьбе контактного стержня, предварительно отсоединив гибкие связи. По окончании регулировки вновь присоединить гибкие связи, туго затянув болты.

- Во время проведения работ по разборке цилиндров изоляционные части выключателя следует предохранять от увлажнения и повреждений. Гасительные камеры и бакелитовые цилиндры на период временного хранения следует погрузить в «сухое» трансформаторное масло.

- При ремонтах тщательно проверять состояние всех подвижных частей, осей, рычагов, пружин, а также то, свободно ли проворачивается вал выключателя при отсоединении пружин и состояние привода. Особое внимание обращать на рабочую поверхность собачек, пружин механизма привода и на состояние вспомогательных контактов.

- При необходимости восстановления узла соединения серьги с изоляционным рычагом следует головки болтов располагать внутри рычагов; при этом общая ширина серьги, изоляционного рычага и гайки болта в месте соединения должна быть не более 24 мм.

- При сборке после ремонта следует по возможности восстановить заводскую регулировку выключателя и привода.

- Полную регулировку выключателя проводить при замене полюсов и разборке элементов механизмов выключателя.

- При регулировке выключателя обеспечить выполнение пп. 17 и 18.

- Регулировку выключателя начинать с обеспечения вертикальности подвеса рамы и цилиндров выключателя. Подвесив выключатель на два верхних болта, навернуть на них гайки (не туго) и проверить вертикальность подвески рамы по отвесу. При этом, если нижние или верхние опорные угольники рамы вплотную не прилегают к опорной плоскости, необходимо образовавшиеся зазоры устранить путем подкладывания шайб, надевая их на болты. После этого туго затянуть и законтрить гайки всех болтов. Вертикальность установки цилиндров проверяется по отвесу, при этом расстояние между их осями должно быть 250+_1 мм. При обнаружении перекоса цилиндров, его следует устранить путем перемещения цилиндров вместе с опорными изоляторами относительно рамы, при этом предварительно ослабляются болты, крепящие опорные изоляторы. По окончании этой регулировки все болты следует туго затянуть.

- Перед началом регулировки вала выключателя упорный болт (на раме выключателя) ввернуть до отказа и установить выключатель в отключенное положение. При этом угол между горизонталью и приводным рычагом вала должен быть 24°, а угол между горизонталью и изоляционными рычагами — 22,5°. Фиксация отключенного положения выключателя обеспечивается подъемом и опусканием масляного буфера (при помощи дистанционных шайб под крепящей пластиной буфера).

- Медленно включая выключатель, проверить неравномерность касания контактов по электрической схеме с лампами. Неравномерность определяется замером расстояний по ходу контактов между загораниями первой и последней ламп.

- Включить выключатель с посадкой привода на собачку или защелку. Замерить полный ход выключателя, ход в контактах и положение изоляционных рычагов вала выключателя (22,5° вниз от горизонтали). Отрегулировать упорный болт. Зазор между болтом и роликом при полностью включенном выключателе должен быть 0,5—1,5 мм.

Замерить общий ход выключателя. Проверить характеристики выключателя, которые должны быть следующими:

В 1971 г. были проведены контрольные испытания на коммутационную способность выключателей ВМГ-10. Результаты этих испытаний оказались неудовлетворительными — некоторые образцы выключателей не отключили ток короткого замыкания 12; 6 и даже 3 кА, а при отключении этих токов происходил выброс значительного количества масла из полюсов выключателя.

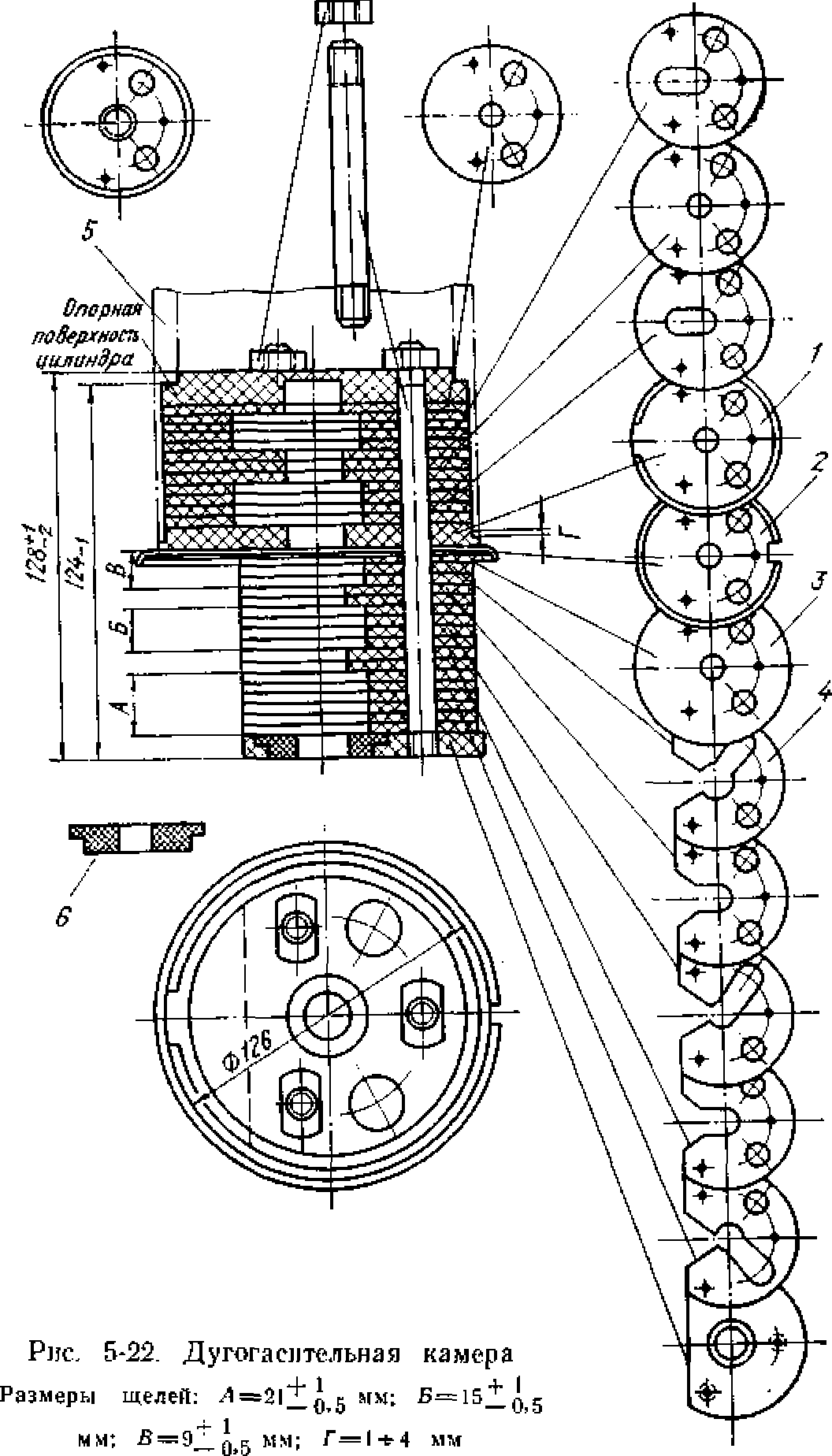

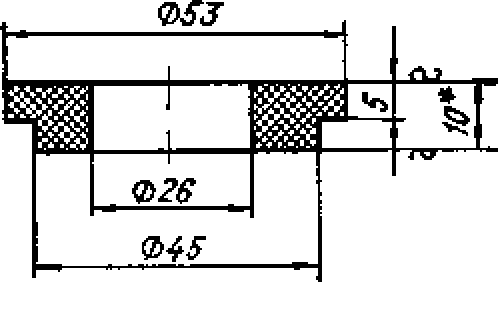

Рис. 5-23. Манжета

Материал — картон Б2, ГОСТ 4194—68*

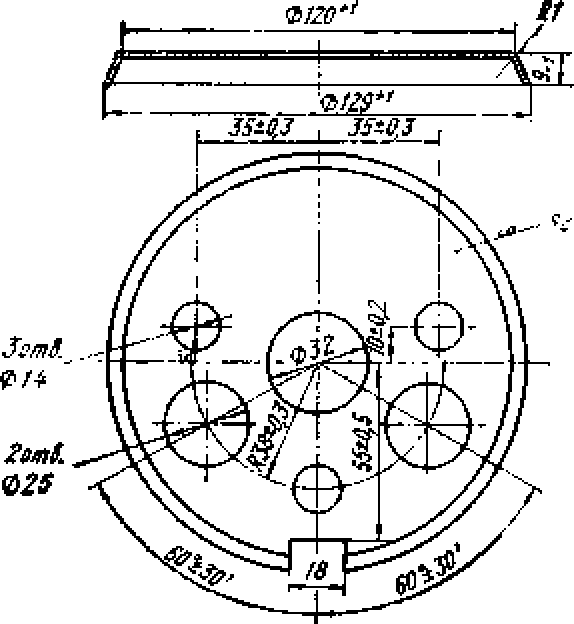

Рис. 5-24. Перегородка Материал — картон Б1, ГОСТ 4194— 65"; перед изготовлением материал выдержать в цехе не менее 24 ч

Рис. 5-25. Кольцо фибровое (Материал — фибра ГОСТ 14613—69)

Как выяснилось, неудовлетворительная работа выключателей ВМГ-10 явилась в основном следствием несоответствия их рабочим чертежам, а также увеличения допуска на диаметр дугогасительный камеры. Это привело к образованию недопустимо большой щели между камерой с изоляционным цилиндром и металлическим цилиндром полюса и, как следствие, к ухудшению работы дугогасительного устройства из-за значительного выброса масла из нижней полости камеры через эту щель.

Для устранения дефектов выключателей ВМГ-10 и приведения их в работоспособное состояние Главтехуправление Минэнерго СССР своим противоаварийным циркуляром предлагает всем организациям, получившим указанные выключатели, изготовленные Благовещенским электроаппаратным заводом в 1969 и 1970 гг., а также в 1971 г. до № 8001, срочно провести следующее:

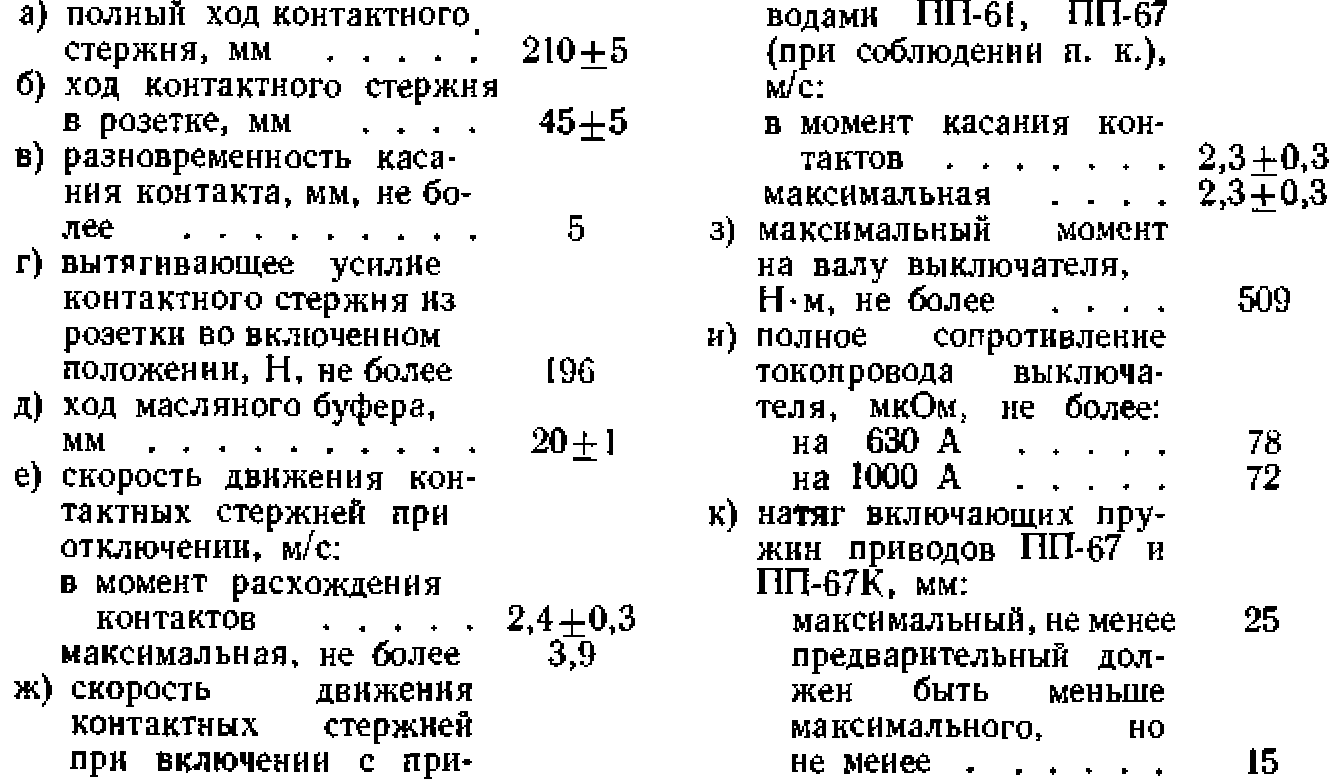

- Убрать из-под средней перегородки 1 (рис. 5-22) одну пластину 4 верхней дутьевой щели и на ее место установить две новые детали — картонную манжету 2 толщиной 2 мм и картонную перегородку 3 толщиной 1 мм. Эти детали должны быть выполнены согласно рис. 5-23 и 5-24.

- Проверить фибровое кольцо 6 (рис. 5-22) на соответствие чертежу (рис. 5-25). Обнаруженные в камерах тонкие плоские шайбы, установленные вместо фибровых колец, необходимо заменить.

- Проверить плотность резьбы изоляционных шпилек камеры. Дефектные шпильки должны быть заменены.

- Перед сборкой цилиндров выключателя проверить правильность установки изоляционного цилиндра 5 (рис. 5-22) Для этого необходимо насадить изоляционный цилиндр на ка меру до упора в ее верхнюю проточку и проверить наличие зазора Г между средней пластиной камеры и торцом тонкой части изоляционного цилиндра. Этот зазор должен быть в пределах 1—4 мм.

Рис. 5-27. Болт маслоспускной

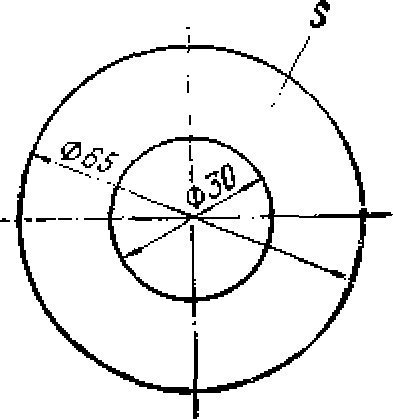

Рис. 5-26. Шайба

Материал — резина (пластина МТ), ГОСТ 12В55— 67; S равно 4 или 6 мм

- При сборке полюсов выключателя надо камеры, переделанные согласно изложенным рекомендациям, вводить в полюс через нижний разъем цилиндра. Для облегчения установки камеры выступающую часть картонной манжеты предварительно смазать тонким слоем технического вазелина или солидола.

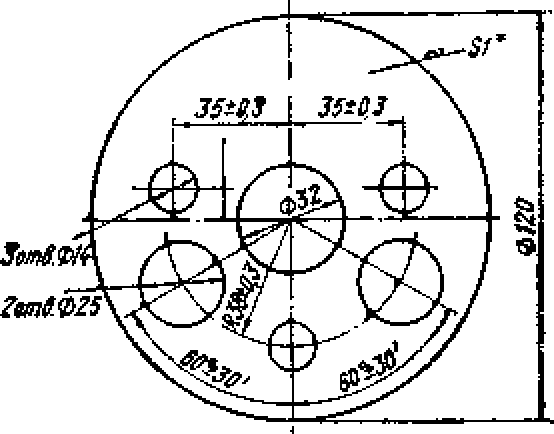

- При ревизии цилиндров выключателя проверить состояние резиновых уплотнений верхних и нижних фланцев выключателя и манжет проходных изоляторов. Обнаружив деформированные детали (выполненные из немаслостойкой резины), заменить их. Манжеты проходного изолятора должны обеспечить отсутствие вертикальных перемещений изоляционной трубки. При необходимости допускается устанавливать резиновые дистанционные шайбы (рис. 5-26) под нижнюю манжету изолятора.

- Проверить маслопропускной болт на соответствие чертежу (рис. 5-27). Дефектные болты необходимо заменить.

- Заменить маслоуказателе, изготовленные из полистирола и имеющие недостаточную механическую прочность, новыми маслоуказателями.