Проводники, составляющие ошиновку,— наиболее надежная часть распределительного устройства. Их слабыми местами являются контактные соединения, первоначальные качества которых могут ухудшаться в процессе эксплуатации вследствие окисления поверхностей и ослабления нажатия болтов, вызванных попеременным действием на них нагрева и охлаждения. Повышение температуры на дефектном контакте, в свою очередь, влечет за собой дальнейшее ухудшение соединения, вызываемое усиленным окислением контактных поверхностей.

Наибольшая допустимая температура токоведущих частей, а также ее превышение над температурой окружающей среды, ограничены соответствующими нормами, установленными исходя из требований обеспечения надежной работы контактов.

Превышение на длительное время этих норм влечет за собой увеличение переходного сопротивления контактов с возможным последующим их оплавлением, что может привести к повреждению оборудования.

Если в РУ с сухой изоляцией эти повреждения приводят к перекрытию ошиновки, то там, где имеются маслосодержащие аппараты, могут возникнуть пожары.

Болтовые контактные соединения должны удовлетворять следующим основным техническим условиям.

- Плотность тока для неокисленных контактных поверхностей из меди принимается равной, А/мм2: для аппаратов на номинальный ток до 200 А — 0,3, до 600 А — 0,2, 1000 А и выше — 0,1.

Для контактных соединений из других материалов плотность тока уменьшается соответственно: медь — алюминий — в 1,3 раза; алюминий—алюминий и медь — латунь — в 1,5—2,5 раза; медь —сталь — в 7 раз; сталь — сталь — в 35 раз.

При соединении шин между собой плотность тока принимается равной, А/мм2: медных — 0,3, алюминиевых — 0,16, стальных — 0,05—0,075.

- Сопротивление контакта при температуре шины 70° С не должно превышать более чем на 20% сопротивление целого участка шин, равного длине контактного соединения при той же температуре.

Ориентировочно сопротивление контакта (в омах) может быть подсчитано по формуле

![]()

где n — число болтов; F —сила затягивания болта; К — коэффициент, равный для меди 0,8—1,4, для алюминия 10, для стали 75.

- Падение напряжения в контактном соединении не должно превышать более чем на 20% падение напряжения для целого участка шин равной длины.

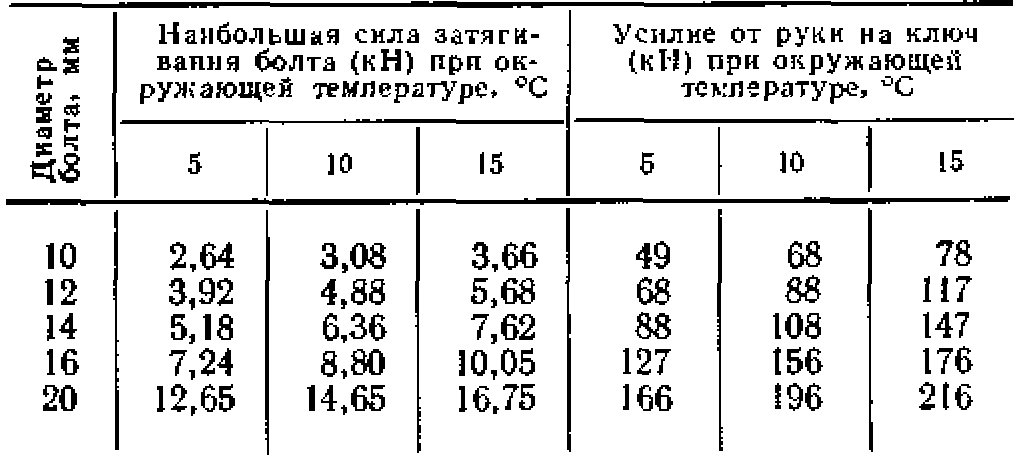

- Давление в контакте является основным условием получения допустимого переходного сопротивления и сохранения его стабильности; для алюминиевых шин оно определяется наибольшей силой затягивания болтов (табл. 4-4). Стабильность контактного соединения достигается установкой под гайку каждого болта пружинящих шайб.

Таблица 4-4

Наибольшая сила затягивания болта для алюминиевых шин

- Температура контактного соединения в рабочих условиях не должна превышать температуры целого участка шины на расстоянии 1,5—2,0 м от места соединения. Помимо зависимости от давления и материала деталей контакта, переходное сопротивление существенно зависит от размеров поверхности контакта и способа ее обработки: при больших размерах и шероховатой поверхности они будут иметь большее число точек соприкосновения. Кроме того, большие поверхность и объем контакта создают более благоприятные условия для его охлаждения.

- Для алюминиевых и стальных шин необходима герметизация контактного соединения. Герметизация достигается двукратным покрытием внешней поверхности и швов контактного соединения светлым глифталевым лаком № 1229 или лаком № 1154.

Ревизия контактных соединений производится путем внешнего осмотра (отсутствие потемнений) и проверки болтового соединения. При этом следует иметь в виду, что применение при завертывании гаек рычага, надеваемого па рукоятку ключа, трубы или других приспособлений, может настолько повысить силу затягивания, что она превзойдет предел упругости материала шины и приведет к остаточным деформациям в шине под гайкой и шайбой при затягивании болта или в дальнейшем— при объемных расширениях контакта от нагрева токами нагрузки. Соблюдать эти указания особенно необходимо при затягивании болтовых соединений алюминиевых шин.

Большое внимание должно уделяться снятию оксидной пленки, удалению раковин, вмятин, выпуклостей. Медные и стальные шины обрабатываются грубым напильником, после чего поверхность зачищается щеткой. Контактные участки алюминиевых шин обрабатываются под слоем вазелина. Перед установкой контактная поверхность очищается тряпкой, смоченной в бензине, и производится вторичная очистка поверхности стальной щеткой под слоем вазелина, который не удаляется.

При контактных присоединениях аппаратуры с алюминиевыми шинами в закрытых РУ обработку поверхности следует выполнять вышеуказанным способом. Затяжка болтов производится в два приема. Сначала без рывков гайку затягивают до того предела, когда сила нажатия руки на ключ составляет около 5 кН, затем затяжку ослабляют, а после этого производят вторичную окончательную затяжку с нормальным усилием на ключ 1,5—2 кН. Болты с резьбой М-10 и меньшего диаметра следует затягивать только с нормальным усилием, без предварительной обтяжки.

При обработке контактных поверхностей можно применять только чистый технический вазелин (без кислот и щелочей). Если помещенная в подогретый до 70—90° С вазелин отполированная медная пластинка спустя 12 ч не потемнеет, то в вазелине кислоты нет. Отсутствие щелочей определяется смешиванием вазелина с крепкой серной кислотой, причем вазелин не должен чернеть.

Контактные зажимы выводов электротехнического оборудования должны, как правило, быть плоскими. При токах 200 А и выше плоские зажимы должны иметь не менее двух болтов.

Присоединение алюминиевых шин и наконечников к медным контактным зажимам выводов электротехнического оборудования (а также медных шин и наконечников к алюминиевым контактным зажимам выводов) для стержневых зажимов на токи более 400 А должно производиться через медно-алюминиевые переходы.

В наружных установках, а также в помещениях с относительной влажностью более 80%, присоединение должно производиться через медно-алюминиевые переходы.

Для плоских зажимов допускается непосредственное присоединение, при этом контактные поверхности зажимов и проводников должны быть покрыты кадмием, оловянно-цинковым сплавом или другими металлами с равноценными электрическими и защитными свойствами; толщина покрытия не менее 18 мкм.

Соединение меди с алюминием в медно-алюминиевых переходах (пластины, наконечники и т. п.), должно быть цельнометаллическим, изготовлено сваркой (включая холодную), планкированием (соединение разных металлов давлением) или пайкой.

Контактные соединения алюминиевых проводников со стальными выводами электрооборудования должны осуществляться через медные или медно-алюминиевые переходы.

Присоединяют алюминиевые шины и наконечники к плоским зажимам через тарельчатые пружины и специальные шайбы (табл. 4-5). Эти шайбы устанавливаются для обеспечения надежного контакта при минимальном давлении на алюминий, не превышающем предел текучести алюминия.

К стержневым зажимам алюминиевые шины и наконечники присоединяют через специальные гайки:

![]()

Наружный диаметр тарельчатой пружины в сжатом состоянии не должен быть больше наружного диаметра шайбы, подкладываемой под пружину.

Разъемные контактные соединения выполняются после предварительной подготовки поверхности алюминиевых проводников: зачистки поверхности от окисной пленки с последующим нанесением на нее слоя жира. Должны применяться цинко- и кварцево-вазелиновые пасты или другие, равноценные им.

При монтажных работах в новых РУ болтовые соединения применяются только при присоединениях шин к аппаратуре и в местах, где необходим разъем шин. Все остальные соединения, как правило, выполняются аргоно-дуговой сваркой.

Плоские шины соединяют внахлестку болтами, проходящими через отверстия в шинах, или сжимными плитами. Соединение шин сжимными плитами более рационально, так как при этом обеспечивается качественный контакт, уменьшается число операций при обработке шин и значительно облегчается сборка ошиновки.

Шины медно-алюминиевых переходов изготовляются контактно-стыковой электросваркой оплавлением с ударной осадкой с образованием между медью и алюминием цельнометаллического соединения. Если ошиновка выполнена из алюминиевых шин марки АД31-Т1, имеющих большую жесткость, то переходные устройства не требуются.

Для создания переходов применяется также покрытие алюминия медными накладками планкированием при совместной прокатке.

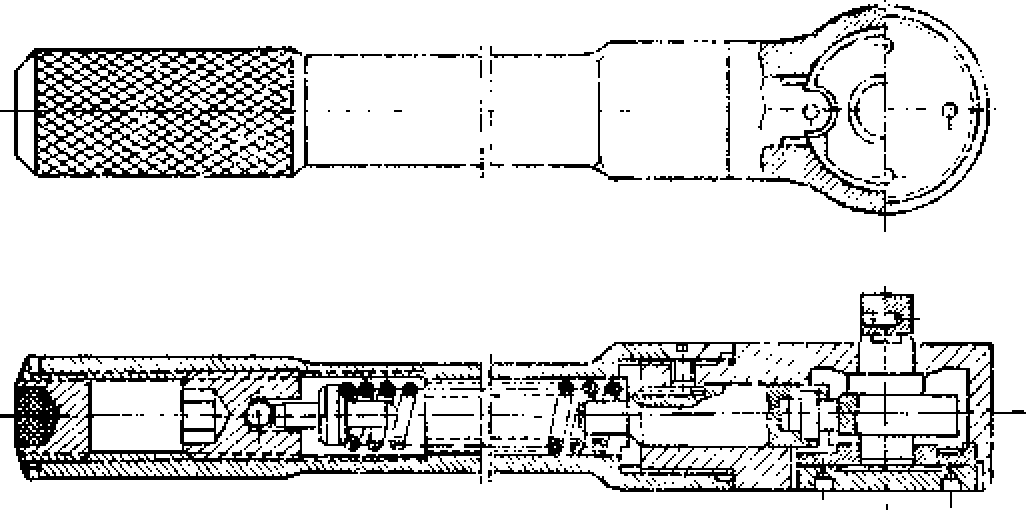

Основным условием полноценного контактного соединения является обеспечение стабильного давления в контакте. Поэтому для контроля силы нажатия рекомендуется пользоваться ключами с регулируемым крутящим моментом (рис. 4-1). При отсутствии таких ключей контроль затяжки гаек и болтовых контактных соединений может быть осуществлен обычным гаечным ключом с динамометром (рис. 4-2).

Таблица 4-5

Размеры специальных стальных шайб, мм

В процессе эксплуатации контроль состояния контактных соединений значительно облегчается при применении указателей нагрева многократного или однократного действия. Эти указатели устанавливаются в закрытых РУ на контактные соединения сборных и соединительных шин, на контактные зажимы аппаратов, на контактные соединения ножей разъединителей и на кабельные наконечники.

Установка указателей производится на сторонах контактных соединений, доступных для осмотров. Указатели существуют цветовые и отпадающие.

Цветовой указатель изготовляют следующим образом: готовят 17%-ный раствор йодистого калия (на 1 л дистиллированной воды 170 г йодистого калия) и 14%-ный раствор медного купороса (на I л подогретой до 60—80° С дистиллированной воды 140 г медного купороса), отфильтровывают оба раствора, после чего берут навеску двуйодистой ртути (из расчета на каждый литр раствора 200 г двуйодистой ртути) и при перемешивании растворяют в 17%-ном растворе йодистого калия; раствор приливают небольшой струйкой до полного растворения двуйодистой ртути; затем его подвергают фильтрации и добавляют при постоянном перемешивании 715 мл 14%-ного раствора медного купороса; при этом выпадает осадок красного цвета; осадку дают отстояться, сливают верхний слой раствора, а осадок фильтруют.

* Для уменьшенных расстояний между отверстиями для болтов.

Рис. 4-1. Ключ боковой с регулируемым крутящим моментом

Пигмент (осадок) промывают спиртом до тех пор, пока струя не будет иметь окраски (на 1 кг пигмента расходуют 1 л спирта); полученный термопигмент высушивают при температуре 60—80°С, после чего его небольшими порциями растирают в ступке до мельчайшего порошка.

Из полученного порошка изготовляют термопленки, для чего его необходимо развести в бензино-целлюлозном лаке, взяв для этого термопигмент и лак в отношении 1:6, т. е. на 10 г пигмента 60 г лака. После этого необходимо взять стекла размером 50x25 см, очистить их от грязи и протереть спиртом и тальком; стекла установить строго горизонтально на столе и на них вылить тонким слоем бесцветный бензил-целлюлозный лак, который затем сушится 1 ч; после сушки на стекло залить второй слой смеси термопигмента с лаком и смесь просушить при температуре 16—20° С до тех пор, пока на стеклах не образуется пленка.

Высохшая пленка снимается со стекла при помощи ножа, разрезается на полоски или кружки необходимых размеров; все отходы термопленки необходимо собирать для дальнейшего использования; термопигмент можно наносить также и на бумагу. Наклейка термопленок на контактные соединения производится клеем БФ-2.

Обычный цвет термопленки красный, при температуре 70° С цвет меняется на бордовый, при достижении температуры

75—80° С становится коричневым, свыше 80° С — черным. При снижении температуры ниже 70° С возвращается красный цвет. Такая термопленка обладает многократным действием. Применение термопленки однократного действия на практике себя не оправдало, так как она оказалась нестойкой.

Отпадающий указатель представляет собой два металлических кружочка или два небольших отрезка проволоки диаметром 1—2 мм, спаянных легкоплавким сплавом, состоящим из 52,5% висмута, 32% свинца и 15,5% олова. Один из концов этого указателя зажимается под болт контактного соединения или приклеивается бакелитовым лаком, а другой остается свободным и служит для подачи сигнала. При нагреве контакта сверх допустимой температуры (95—100° С) сплав размягчается и свободный конец указателя под действием силы тяжести отпадает. Для наглядности указатели окрашивают в яркие цвета.

Самый простой указатель, действующий при температуре 55—60° С,— парафиновые кружочки, приклеенные клеем БФ-2 или бакелитовым лаком.

Кроме постоянных указателей, нагрев контактных соединений в доступных местах может определяться с помощью набора термосвечей, плавящихся при различной температуре. Термосвечи прикрепляются к оперативным изолирующим штангам, которыми и касаются контактов, находящихся под напряжением. В комплект термосвечей входит по одной свече из парафина, из парафина с воском и из сплава канифоли и две свечи из сплава свинца, висмута и олова (в разных пропорциях). Температуры плавления этих свечей соответственно составляют 50—55, 70—80, 90—100, 120—130 и 150—160° С.

Поднося свечу к соединению шин, можно приблизительно определить степень его нагрева.

Применяется также электротермометр, в котором для измерения температуры используется термистор, включенный в схему моста. Электротермометр на изолирующей штанге прижимается поверхностью термистора к разъемному соединению. Отсчет делается по микроамперметру с пределом измерений 0—150°С.

Контроль с помощью переносных термоиндикаторов осуществляется по утвержденному графику.