Приемно-сливные устройства мазутных хозяйств при доставке мазута на электростанцию железнодорожным транспортом выполняются в виде железнодорожной разгрузочной эстакады и устройств для подачи пара и обслуживания цистерн.

На рис. 12-14,а показано приемно-сливное устройство крупной ГРЭС, работающей на мазуте. Приемно-сливное устройство рассчитано на прием цистерн грузоподъемностью 50, 60 и 90 Г и состоит из четырех железнодорожных эстакад со сливными лотками, эстакады для обслуживания цистерн, переходного пешеходного мостика и промежуточной емкости в виде двух подземных приемных резервуаров. Сливной лоток шириной в свету 920 мм образуется железобетонными плитами и подпорными стенами поездной эстакады, выполненными из бетонных блоков. Стены поверху закрепляются обвязочными балками и распорками. По обвязкам укладываются деревянные шпалы длиной 550 мм и железнодорожный путь.

Сверху сливные лотки перекрыты съемными железобетонными плитами и откидными металлическими люками для пропуска мазута в лоток. По длине лотков через 45 м предусматриваются температурные швы.

Эстакада для обслуживания цистерн состоит из Т-образных сборных железобетонных опор, устанавливаемых с шагом 6 м в фундаменты стаканного типа. По опорам укладываются сборные железобетонные балки и плоские плиты.

Рис. 12-14. Приемно-сливное устройство крупной ГРЭС, работающей на мазуте.

1 -железнодорожная эстакада со сливным лотком; 2— отводящие лотки; 3 — опоры эстакады обслуживания цистерн; 4 — промежуточные емкости (резервуары); 5 — температурный шов; 6 — подкладная железобетонная плита; 7 — бетонные блоки; 8 — сборная обиняка с распоркой; 9 — засыпка из шлака и шлакового песка; 10 — плита днища; 11—деревянные шпалы; 12—сборные железобетонные плиты; 13 — металлическая стяжка; 14 — железнодорожный рельс.

Для подъема на эстакаду предусматриваются металлические лестницы и переходные мостики, расположенные поперек приемно-сливного устройства.

Разогретый в цистернах мазут поступает в промежуточную емкость в виде двух полу- подземных цилиндрических приемных резервуаров по 600 м3, выполненных в сборном железобетоне.

Резервуары имеют диаметр 13,0 м, высоту 5,2 м и заглублены в грунт на 5,0 м.

Одноэтажное здание мазутонасосной с пролетом 15 м и шагом колонн 6 м состоит из двух частей (рис. 12-15,а). В повышенной части размещено помещение насосов первого и второго подъема и вентиляционная камера; в пониженной части размещены щит управления, трансформаторные камеры, электрическое распределительное устройство 0,4 кВ и бытовые помещения.

Каркас здания состоит из сборных железобетонных элементов: колонн сечением 400Х400 мм, соединенных распорками и защемленных в фундаменты стаканного типа, и двухскатных кровельных балок. Покрытие выполнено из крупнопанельных кровельных плит размером 1,5x6,0 м, по которым уложен утеплитель из пенобетона и трехслойный гидроизоляционный ковер. Наружные стены выполняются из взаимозаменяемых армопенобетонных, керамзитобетонных или армоцементных стеновых панелей.

Пол помещения насосов заглублен на 1,75 м. Подпорные стены в заглубленной части здания и фундаменты под подогреватели мазута выполняются из бетонных блоков, а туннели и каналы в полу — из сборных железобетонных элементов.

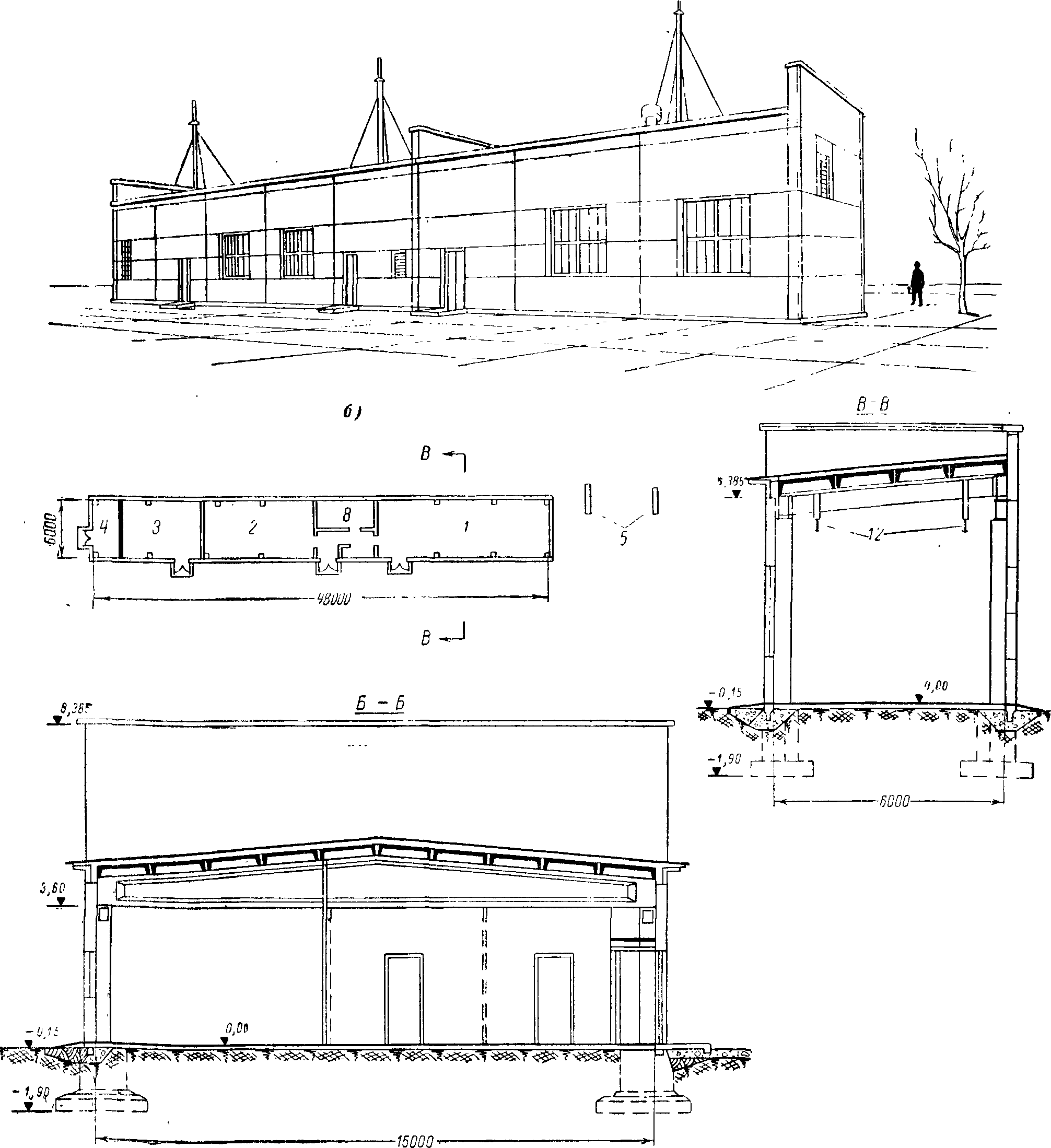

Рис. 12-15. Мазутохозяйства

а -для мощной ГРЭС, работающей на мазуте; б — для объединенного мазутного и масляного; 1 — мазутонасосная; 2 — аппаратная маслохозяйства; 3 — склад масла в таре; 4 — насосная дизельного топлива; 5 — фундаменты подогревателей; 6 — эстакада, паромазутопроводов; 7 — подогреватели мазута;

балка; 8 — помещение щита управления; 9 — распределительное устройство собственного расхода; 10 — бытовые помещения; 11 — кран- монорельс; 12 —насосные.

Обслуживание оборудования насосной производится подвесной кран-балкой грузоподъемностью 5,0 Т с ручным приводом.

На складе мазута размещены 12 основных железобетонных цилиндрических резервуаров емкостью по 10 000 м3, диаметром 42,0 м, высотой 7,5 м, эстакады паромазутопроводов, каналы, туннели и молниеотводы, а также закрытый склад противопожарного оборудования. Территория склада спланирована, а вокруг резервуаров выполнены водоотводные кюветы.

Конструкция основных резервуаров принята аналогичной конструкции цилиндрических приемных резервуаров и состоит из следующих элементов (рис. 12-16,а).

Днище резервуара монолитное железобетонное, имеющее кольцевой паз, в который вставляются сборные железобетонные панели, образующие стенку резервуара. Панели снабжены выпусками арматуры. После соединения выпусков арматуры вертикальные швы между стеновыми панелями заполняются бетоном.

Сборное покрытие резервуара состоит из ребристых плит, опирающихся на стенку, и центральную круглую плиту, опертую непосредственно на колонны.

Сборные железобетонные колонны опираются на днище при помощи фундаментов стаканного типа.

Цилиндрическая стенка резервуара подвергается предварительному обжатию путем натяжения высокопрочной проволоки с помощью навивочной машины. Стенка покрывается слоем торкрет-штукатурки с наружной и внутренней стороны и защищается снаружи двухслойной обмазочной гидроизоляцией.

Резервуары устанавливаются на поверхности земли на песчаной подушке с последующим обвалованием грунтом в соответствии с противопожарными требованиями. Такое решение значительно сокращает объем земляных работ и уменьшает трудозатраты на строительство склада мазута, особенно при высоком уровне грунтовых вод.

Необходимость выполнения навивки и натяжения арматуры усложняет процесс производства работ по сооружению цилиндрических резервуаров такого типа. Ленинградским отделением Теплоэлектропроекта создан проект прямоугольных ненапряженных резервуаров, собираемых из сборных железобетонных панелей следующей конструкции.

Стеновые панели и плоские плиты днища соединяются друг с другом с помощью «петлевых» стыков арматуры. Ребристые, квадратные в плане плиты покрытия соединяются с панелями стен, колоннами и между собой с помощью сварки выпусков арматуры.

Поддерживающие перекрытие колонны защемлены в фундаменты стаканного типа, опирающиеся на днище резервуара. После омоноличивания стыков швы в стенах и днище торкретируются.

Каналы различного сечения и проходные туннели паромазутопроводов сечением 2,5X Х3,0 м приняты из типовых сборных элементов по каталогу железобетонных изделий для строительства электростанций.

Эстакада паромазутопроводов к основным резервуарам выполнена из отдельно стоящих железобетонных стоек сечением 400X400 и 500X600 мм, защемленных в фундаменты стаканного типа.

Строительные конструкции эстакады паромазутопроводов к главному корпусу описаны в гл. 14 (§ 14-2).

Закрытый склад противопожарного оборудования предназначен для хранения средств наружного пожаротушения химической пеной: пенопорошка, пеногенераторов, прорезиненных рукавов и т. п. Склад представляет собой одноэтажное каркасное здание размером 6Х Х12 м в плане, собираемое из сборных железобетонных конструкций по общесоюзной номенклатуре и каталогу унифицированных железобетонных изделий для сооружений тепловых электростанций.

За оградой мазутного хозяйства размещается отвал для сброса грязных остатков мазута (рис. 12-4,а).

Изображенное на рис. 12-4,б растопочное мазутное хозяйство, объединенное с маслохозяйством и со складом горючесмазочных материалов, сооружается на электростанциях, работающих на твердом топливе.

Приемно-сливное устройство рассчитано на прием восьми железнодорожных цистерн грузоподъемностью 50, 60 и 90 Т с длиной фронта разгрузки 90 м, а также для разгрузки цистерн с маслом и дизельным топливом.

Строительные конструкции железнодорожной эстакады со сливными конструкциями аналогичны описанным выше. Для крепления трубопровода пара к цистернам вдоль фронта слива установлены железобетонные стойки, защемленные в фундаменты стаканного типа.

Промежуточная емкость (рис. 12-16,б) выполняется из элементов сборных железобетонных каналов для технического водоснабжения сечением 3X3 м. и подкладных фундаментных плит, соединяемых с помощью петлевых стыков.

В объединенном здании мазутонасосной и маслоаппаратной (рис. 12-15,б) размещены, кроме названных производств, склад масла в таре, помещение щита управления, насосная дизельного топлива и вентиляционная камера.

Здание одноэтажное, бесподвальное, каркасное, с пролетом 6 м и шагом колонн 6 м, решено в сборных железобетонных конструкциях. Колонны сечением 400X400 мм защемлены в фундаменты стаканного типа. На колонны уложены односкатные железобетонные балки сечением 300x600 мм. Покрытие состоит из крупнопанельных плит размером 1,5Х Х6,0 м, пароизоляции, теплоизоляции, цементной стяжки и гидроизоляционного ковра.

Наружные стены выполнены из теплых панелей, внутренние перегородки — из железобетонных панелей толщиной 7 см. Для обслуживания оборудования мазутонасосной и маслоаппаратной к кровельным балкам подвешены пути для кран-балки грузоподъемностью 2,0 Т.

На кровле здания устанавливаются молниеотводы.

Растопочные мазутные хозяйства сооружаются на территории промплощадки электростанции, в связи с чем небольшое количество персонала, обслуживающее мазутное хозяйство, пользуется бытовыми помещениями, расположенными в здании дробильного устройства или в объединенном вспомогательном корпусе, а в здании мазутонасосной бытовые помещения не предусматриваются.

На открытом складе мазута установлены два наземных цилиндрических металлических резервуара емкостью по 2 000 м3 каждый (рис. 12-16,в). К резервуарам пристроено помещение узла управления арматурой, выполненное в кирпиче. Резервуары устанавливаются на основание, возвышающееся над уровнем планировки склада на 0,5 м и состоящее из уплотненной грунтовой подсыпки и песчаной подушки. Под днищем резервуара выполняется гидроизоляционный слой с уклоном от центра резервуара к его образующей.

Корпус и днище резервуара состоят из стальных листов толщиной от 4 до 7 мм, сваренных между собой на заводе встык или внахлестку. Корпус и днище резервуара транспортируются к месту монтажа резервуара свернутыми в рулон. Покрытие резервуара сборное, состоит из 15 щитов. Щиты покрытия изготавливаются на заводе из стальных листов и имеют каркас из швеллеров. Разворачивание рулона днища резервуара производится непосредственно на песчаном основании. Затем разворачивается рулон корпуса резервуара, нижняя кромка полотнища устанавливается по размеченной окружности и соединяется электросваркой с днищем. На верхнюю кромку полотнища корпуса резервуара устанавливаются щиты покрытия, опирающиеся в центре резервуара на специальную стойку из стальной трубы диаметром 426 мм. После окончания всех сварочных работ внутренняя поверхность днища и стенок резервуара покрывается антикоррозионным составом, состоящим из перхлорвинилового цементного торкрет-покрытия.

На открытом складе масла устанавливается 9—12 металлических надземных баков емкостью по 50—75 м3. Каждый бак устанавливается на четыре опоры, состоящие из сборных железобетонных колонн, защемленных в фундаменты стаканного типа. Площадки склада мазута и масла имеют уклон в сторону дождеприемников и обвалованы земляным валом высотой 1,05 м, покрытым сплошной одерновкой.

На складе горючих и смазочных материалов (ГСМ) расположены подземные стальные резервуары небольшой емкости для хранения дизельного топлива и бензина и установлены две топливозаправочные колонки.

Рис. 12-17. Газораспределительный пункт.

1— подводящий газопровод; 2 — газопровод к главному корпусу.