Каркас главного корпуса состоит из колонн, ригелей и ферм, образующих раму в поперечном направлении, и распорок и связей, расположенных вдоль продольных рядов колонн.

Рис. 10-10. Схемы каркаса главного корпуса.

а —поперечная рама; б — продольная рама с шарнирными распорками и связями; в — продольная рама с жесткими распорками.

Устойчивость поперечной рамы главного корпуса, состоящей из чередующихся одноэтажных и многоэтажных пролетов, обеспечивается за счет жестких рамных узлов многоэтажной части рамы, шарнирно соединенной кровельными фермами с отдельными стойками, защемленными в фундаменты (рис. 10-10, а).

В продольном направлении колонны здания соединяются между собой балками-распорками. Устойчивость каркаса в продольном направлении может быть обеспечена двумя способами: а) устройством крестовых связей между колоннами и шарнирно присоединенными к ним распорками; б) устройством жестких рамных узлов в месте присоединения распорок к колоннам и созданием за счет этого жесткой рамы в продольном направлении (рис. 10-10,б, в).

Первый способ обычно применяется при выполнении каркаса из стальных конструкций, а второй — в каркасах из монолитного железобетона. В каркасах из сборного железобетона может быть применена любая из указанных схем. Схема со связями и шарнирно присоединенными распорками позволяет упростить узлы соединения распорок с колоннами и облегчить армирование колонн за счет исключения рамности, а следовательно, и изгибающих моментов в продольном направлении. Однако такая схема обладает рядом недостатков: за счет перераспределения горизонтальных усилий от торможения кранов, ветровых усилий на торец здания и пр. колонны связевого пролета испытывают дополнительные вертикальные усилия и, следовательно, нуждаются в усиленном армировании, а для крепления связей требуются специальные закладные части; наличие вертикальных связей затрудняет трассировку технологических коммуникаций и ограничивает проходы.

В каркасе универсального главного корпуса, сооружаемого из сборного железобетона,

продольная жесткость обеспечивается за счет создания многопролетных, многоярусных рам, ригелями которых являются распорки, жестко присоединяемые к колоннам.

Такое решение дало возможность унифицировать строительные конструкции каркаса, так как все колонны в этом случае воспринимают одинаковые нагрузки и имеют одинаковые закладные части. Исключение составляет так называемая секция постоянного торца главного корпуса, продольная устойчивость каркаса которой по ряду соображений обеспечивается связями (удобство монтажа, отсутствие технологических коммуникаций, препятствующих связям, и др.).

Как сказано выше, в послевоенные годы было сооружено значительное количество главных корпусов электростанций со стальным каркасом.

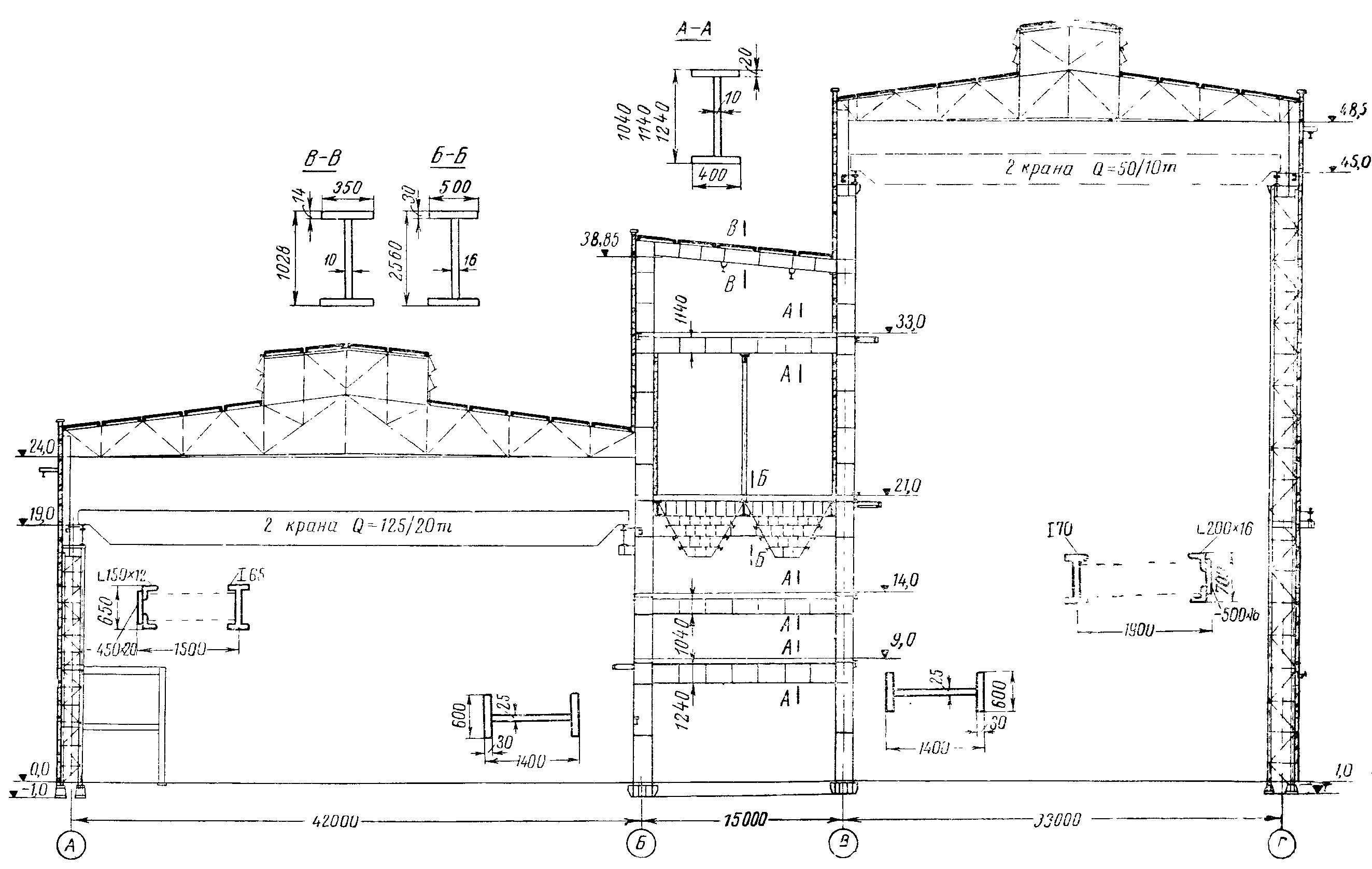

На рис. 10-11 приведен поперечный разрез такого здания с шагом колонн в 6 м.

Стальные колонны в зависимости от нагрузки выполняются решетчатыми или сплошными. В данном случае менее нагруженные, но обладающие большей свободной длиной в плоскости рамы (большей гибкостью) колонны фасадных стен машинного зала по ряду А и котельного зала по ряду Г выполнены решетчатыми. Ветви решетчатых колонн обычно состоят из уголков или двутавров, соединенных стальными планками или решеткой из уголков. Расстояние между ветвями (высота сечения) колонны зависит от свободной длины колонны и проверяется расчетом.

Колонны бункерного отделения по рядам Б и В имеют значительно меньшую гибкость, несут большие нагрузки и вследствие этого выполняются обычно сплошными, двутаврового сечения.

Такие колонны свариваются из стальных листов толщиной 10—30 мм. Устойчивость стенки колон обеспечивается ребрами жесткости, установленными но вертикали с шагом 1,5—2,0 м.

Ригели поперечной рамы бункерного отделения выполняются обычно сварными, двутаврового сечения из листов и соединяются с колоннами на сварке, образуя жесткие узлы. Как и колонны сплошного сечения, ригели снабжаются ребрами жесткости.

Подкрановые балки для кранов машинного и котельного отделений выполняются сварными из листов, с вертикальными ребрами жесткости в пролете и на опорах (см. § 7-2). Подкрановые балки опираются на консоли колонн и крепятся к последним болтами и монтажной сваркой.

Рис. 10-11. Главный корпус с металлическим каркасом.

Горизонтальная устойчивость верхнего пояса подкрановых балок обеспечивается специальной так называемой тормозной площадкой (горизонтальной фермой с настилом), прикрепляемой к верхнему поясу балки и колоннам каркаса. Подкрановый рельс прикрепляется к балкам с помощью специальных фигурных болтов или на сварке с помощью прокладок.

Для стальных конструкций главного корпуса применяется углеродистая сталь обыкновенного качества, мартеновская марок ВМ Ст. 3, ВМ Ст. 3 пс и ВМ Ст. 3 кп по подгруппе в ГОСТ 380-60*. Учитывая ответственный характер работы, часть несущих стальных конструкций главного корпуса:кровельные фермы, ригели рам, балки перекрытий вокруг котлов и площадок обслуживания турбогенераторов, балки, несущие нагрузку от деаэраторов, бункеров пыли и сырого угля, подкрановые балки в машзале и котельной —изготовляют только из полуспокойной стали.

Для большепролетных конструкций при соответствующем технико-экономическом обосновании применяется низколегированная сталь марки 14Г2, обладающая повышенной прочностью.

При проектировании стальных конструкций электростанций в целях упрощения комплектации прокатной стали при доставке ее на строительство применяется сокращенный сортамент профилей проката.

В годы первых пятилеток большое число тепловых электростанций возводилось в монолитном железобетоне с обычным армированием. В послевоенные годы в целях индустриализации строительства каркасы главных корпусов из монолитного железобетона стали армировать специальными арматурными блоками — жесткими несущими арматурными каркасами.

Жесткие арматурные каркасы представляют собой сварные пространственные конструкции из арматуры или уголков, обладающие достаточной прочностью и жесткостью для воспринятая нагрузок от веса свежеуложенного бетона, опалубки, монтажной нагрузки и давления ветра.

Каркасы рассчитываются по двум стадиям работы: первая стадия — как стальные конструкции на нагрузки, возникающие при бетонировании конструкций, вторая стадия — как обычная арматура железобетонных конструкций, воспринимающих эксплуатационную нагрузку.

Каркасам придается форма, соответствующая геометрическим размерам железобетонных элементов. Несущий остов главного корпуса разбивается на отдельные арматурноопалубочные блоки — балки и ригели в пределах одного пролета, колонны в пределах одного этажа и т. п.

Монтаж арматурных каркасов в многоэтажном здании может производиться двумя способами: 1) монтаж каркасов и бетонирование производятся поэтажно; 2) каркасы монтируются на всю высоту здания, а бетонирование производится поэтажно.

Сопряжение отдельных каркасов между собой производится на сварке с помощью полосовых, уголковых накладок либо тяжей из арматуры.

Применение несущих арматурных каркасов позволяет отказаться от устройства коренных лесов (так как опалубка подвешивается к каркасам) и производить заготовку арматурных каркасов в заводских условиях.

В главных корпусах с монолитным железобетонным каркасом из стали обычно выполнялись фермы покрытия машинного и котельного залов, подкрановые балки, колонны фасадной стены котельной и т. п.

Устойчивость каркаса здания в поперечном и продольном направлении обеспечивалась жесткими рамными узлами примыкания ригелей и продольных балок к колоннам каркаса и защемлением колонн в фундаменты.

Значительным шагом в направлении дальнейшей индустриализации энергетического строительства явилось создание проектов и осуществление строительства главных корпусов тепловых электростанций в сборном железобетоне.

На рис. 10-12 приведен поперечный разрез сборного железобетонного каркаса главного корпуса ГРЭС-1200. Расчетная схема каркаса в поперечном направлении аналогична приведенной на рис. 10-10,а. Шаг колонн в продольном направлении принят 6 м.

Колонны каркаса разбиваются на отдельные элементы длиной не более 13,8 м, благодаря чему их можно перевозить на одной железнодорожной платформе. Для уменьшения веса колонны выполняются двутаврового сечения и только в местах сочленения с ригелями переходят в прямоугольное сечение. Прямоугольное сечение имеют также участки колонн в местах стыков. Колонны наружной стены котельного отделения, имеющие значительную высоту и воспринимающие относительно небольшие нагрузки, выполняются решетчатыми и также разбиты на отдельные элементы. Колонны армируются пространственными арматурными каркасами, собираемыми из сварных плоских каркасов.

Рис. 10-12. Сборный железобетонный каркас главного корпуса ГРЭС-1200.

а — поперечный разрез; б — заводской элемент колонны главного корпуса; УС и МС — соответственно укрупнительный и монтажный стыки колонны (цифрами в кружках обозначен вес монтажного элемента в тоннах); 1, 2, 3, 4 — выпуски арматуры для стыкования соответственно с фундаментом, колонной, ригелем и распорками.

При отсутствии аппаратов для точечной контактной сварки стержней больших диаметров применяются сварные хомуты и вязаные продольные стержни. Для соединения отдельных элементов колонн между собой, а также для соединения колонн с фундаментами и ригелями предусматриваются выпуски арматуры.

Ригели выполняются двутаврового и прямоугольного сечений и также имеют выпуски арматуры для присоединения к колоннам. Ригели армируются сварными арматурными каркасами.

Каркас главного корпуса ГРЭС-1200, как и каркасы ряда других главных корпусов (ГРЭС-2400, ГРЭС-ТЭЦ-100, ТЭЦ-350), выполнялся в каждом конкретном случае из индивидуальных элементов колонн и ригелей, присущих только данной компоновке оборудования и габаритам здания. В отличие от этого каркасы главных корпусов различных габаритов по универсальному проекту сооружаются из ограниченного количества одних и тех же элементов колонн и ригелей (рис. 10-8).

Так, например, из одинаковых элементов колонн и ригелей собирается однопролетная и двухпролетная бункерно-деаэраторная этажерка; изменение высоты котельного отделения достигается с помощью установки различного количества одинаковых элементов длиной 7,2 м.

При возведении каркаса здания тепловой электростанции, воспринимающего большие нагрузки (до 2 000—2 500 т на колонну), первостепенное значение имеет устройство стыков железобетонных элементов.

Стык колонн каркаса с фундаментом путем установки колонны в стакан при размерах колонн 600X1 500 мм и более оказался неприемлемым из-за необходимости устройства стаканов очень больших размеров. Вместо этого (общепринятого для колонн небольшого сечения) решения стык колонн каркаса главного корпуса с фундаментом решен с помощью «зуба», которым колонна устанавливается на фундамент (рис. 10-13). «Зуб» позволяет отрихтовать в проектное положение нижний элемент колонны и обеспечить ее вертикальность. После установки колонны в проектное положение производится сварка выпусков арматуры ванным способом, установка дополнительных хомутов и бетонирование стыка.

Стык ригеля с колонной, обеспечивающий рамный узел, также выполняется сваркой ванным способом выпусков арматуры (рис. 10-13,б). После установки ригеля на консоли колонны, сварки выпусков и установки дополнительных хомутов зазор между торцом ригеля и колонной тщательно заполняется бетоном.

Рис. 10-13. Стыки сборных железобетонных элементов.

а — стык колонны с фундаментом; б — стык ригеля с колонной с помощью сварки выпусков; в — то же с накладками; г — укрупнительный стык колонны; д — стык колонн с помощью накладок; е — то же с помощью сварки арматуры; ж — приторцованный монтажный стык колонн; з — шарнирный стык распорки с колонной; и — рамный стык распорки с колонной; 1 — колонна; 2 — фундамент; 3 — выпуски арматуры; 4 — ванная сварки; 5 — «зуб»; 6 —участок стыка, бетонируемый после сварки арматуры; 7 — ригель; 8 — закладная часть в ригеле; 9 —то же в колонне; 10 — накладка; 11—дополнительные хомуты; 12 — центрирующая прокладка; 13 — приторцованная поверхность бетона; 14 — распорка; 15 — столик; 16 — стальные связи; 17 — закладная часть в распорке.

Такой стык способен воспринять нагрузки от собственного веса конструкций, снега, ветра и монтажную нагрузку на перекрытия (200 кГ/м2), которая может возникнуть в процессе строительства, только за счет сварки арматуры, в связи с чем замоноличивание стыка можно производить с некоторым отставанием от монтажа каркаса в удобное для строителей время.

На рис. 10-13,в изображен стык ригеля с колонной, выполненной с помощью сварки закладных частей. Закладные части, приваренные к рабочей арматуре ригеля, соединяются накладкой на монтаже со специальной стальной обоймой, установленной на колонне. Закладные части в консоли колонны и нижней части ригеля свариваются между собой непосредственно. При необходимости передачи значительных усилий, возникающих в элементах каркаса главного корпуса, такой стык оказался весьма металлоемким, трудоемким в изготовлении и не получил распространения.

Отдельные элементы колонн каркаса главного корпуса ГРЭС-1200, изготовляемые по условиям транспортировки длиной не более 13,8 м, перед подъемом соединяются между собой на укрупнительной площадке с помощью укрупнительных стыков. Благодаря этому лучше используется грузоподъемность кранов и сокращается количество монтажных стыков колонн, выполняемых на высоте.

Укрупнительные стыки колонн главного корпуса ГРЭС-1200 выполняются путем ванной сварки выпусков арматуры с установкой дополнительных хомутов и последующей бетонировкой стыка (рис. 10-13,г). Как будет сказано далее, в связи с изготовлением на заводе приторцованных колонн добетонировка стыка на укрупнительной площадке в дальнейшем была исключена.

Монтажные стыки колонн небольшого сечения выполняются с помощью центрирующей прокладки, через которую передается вертикальное усилие, а момент воспринимается армату рой, соединяемой ванным способом или с помощью накладок (рис. 10-13, д, е).

Монтажные соединения колонн каркаса главного корпуса выполняются с помощью приторцовки опорных бетонных поверхностей колонн и сварки выпусков арматуры (рис. 10-13, ж). Приторцовка колонн на укрупнительной площадке производится следующим образом: отдельные элементы, имеющие арматурные выпуски, выкладываются на всю длину колонны на стеллажах, положение их тщательно выверяется; между выпусками арматуры устанавливается вертикальный разделительный стальной лист и концы колонн добетонируются. При этом для арматурных выпусков устраиваются специальные пазы. После приобретения бетоном достаточной прочности стальной лист удаляется, привариваются предусмотренные проектом накладные детали, навешиваются монтажные лестницы, и в таком виде колонна подается на монтаж, где приторцованные элементы устанавливаются друг на друга, а оголенные выпуски арматуры свариваются ванной сваркой.

Бетонирование колонн может также производиться в одной форме на всю длину («плетью») на заводе, при этом в местах монтажных стыков, как и в первом случае, устанавливаются разделительные стальные листы, образующие приторцованную поверхность бетона в стыке. Устройство приторцовки на заводе значительно повышает степень заводской готовности изделий и освобождает строителей от выполнения этих работ на площадке.

Недостатком такого метода изготовления является необходимость одновременного бетонирования колонн на всю длину и индивидуальной маркировки, что существенно усложняет технологию изготовления, комплектацию и поставку конструкций на строительство.

Значительно более индустриальным является разработанный Теплоэлектропроектом в 1963 г. способ изготовления обезличенных колонн с приторцованными стыками, применяемый при изготовлении колонн каркаса универсального главного корпуса. Сущность этого способа заключается в создании жестких опалубочных форм, оборудованных литыми механическими торцовыми бортами, изготовленными с точностью машиностроительных деталей.

В таких формах изготовляются элементы колонн, перпендикулярность торцов которых к продольной оси обеспечивается с точностью з пределах 0,2—0,5 мм. Благодаря этому элементы колонн могут изготовляться обезличенными, «на склад», отпадает необходимость в индивидуальной маркировке, что особенно важно для конструкций каркасов универсальных главных корпусов, собираемых из взаимозаменяемых элементов.

Изготовленные таким образом элементы колонн обладают 100% заводской готовностью и соединяются друг с другом на монтаже с помощью ванной сварки выпусков арматуры, как показано на рис. 10-13,ж. Такой тип стыка может быть как укрупнительным, так и монтажным. При выполнении укрупнительного стыка перед сваркой выпусков торцы колонн следует обжать. Такой стык предпочтительнее сопряжения, изображенного на рис. 10-13,г.

Продольные балки-распорки, применяемые в каркасах главных корпусов, изготовляются прямоугольного сечения при шаге колонн 6 м и двутаврового сечения при шаге колонн 12 м.

Балки-распорки воспринимают нагрузки от горизонтальных продольных перемещений каркаса и вертикальные нагрузки от опирающихся на них плит перекрытий и технологического оборудования.

На рис. 10-13,з изображен шарнирный стык распорок с колонной, осуществляемый в главном корпусе ГРЭС-1200 с помощью закладных частей и столика. В качестве закладной части используются обрезки тавра (разрезанный двутавр), снабженные анкерами. Стальной столик приваривается к закладной части перед подъемом колонны. Распорки, а в связевых пролетах и вертикальные связи прикрепляются к столикам и закладным частям монтажной электродуговой сваркой.

Соединение продольных элементов с колонной, образующее рамный узел, применяемое в универсальном главном корпусе, изображено на рис. 10-13,и. В этом стыке распорка снизу приваривается к опорному столику, образованному выпущенными из колонн арматурными стержнями и приваренными к ним стальными горизонтальными и вертикальными листами. Верхняя арматура распорки сваривается ванным способом с выпуском арматуры из колонны. Замоноличивание стыка может быть произведено в удобное для строителей время, так как усилия, возникающие в процессе монтажа каркаса, могут быть восприняты в этих узлах только арматурой и сварными швами.