Склады твердого топлива сооружаются в подавляющем большинстве случаев открытого типа в соответствии с «Инструкцией по хранению ископаемых углей и торфа на открытых складах электростанций». Закрытые расходные склады топлива сооружаются как исключение для электростанций, расположенных в больших городах, при стесненных условиях площадки, в случаях применения топлива, не допускающего открытого хранения, а также в отдаленных северных районах при специальном обосновании.

В случае временного прекращения по какой-либо причине доставки топлива на электростанцию потребность в топливе удовлетворяется за счет подачи угля со склада, для чего на складе должен храниться определенный запас топлива.

Емкость угольных складов тепловых электростанций при доставке топлива железнодорожным транспортом установлена в следующих размерах:

недельный запас — при доставке топлива без выхода на пути общей сети МПС;

двухнедельный запас — с выходом на пути МПС;

месячный запас — для теплоэлектроцентралей, а также в других особых случаях.

Площадка под открытый угольный склад представляет собой спланированную территорию с уклоном 0,005 для отвода атмосферных вод, поверхность которой тщательно укатывается после предварительного удаления растительного слоя грунта. Вокруг площадки сооружаются дренажные канавы. Отметка планировки угольного склада принимается выше уровня грунтовых вод не менее чем на 0,5 м. При неблагоприятных грунтовых условиях (мелкие пылеватые пески, илистые грунты) на территории угольного склада выполняется покрытие из тщательно втрамбованного в грунт шлака или глинобетона на шлаке.

Как сказано выше, большинство угольных складов крупных тепловых электростанций оборудовано мостовыми перегружателями пролетом 60 или 76,2 м.

До недавнего времени фундаменты под пути мостовых перегружателей протяженностью 300—500 м и более выполнялись в виде массивных железобетонных лент, состоящих из отдельных секций длиной 1012 м. Глубина заложения фундамента под гибкую опору перегружателя принималась обычно 2,5—2,75 м, а под жесткую опору со стороны разгрузочных ям, где фундамент одновременно выполнял роль подпорной стены,— равной 4,0 м.

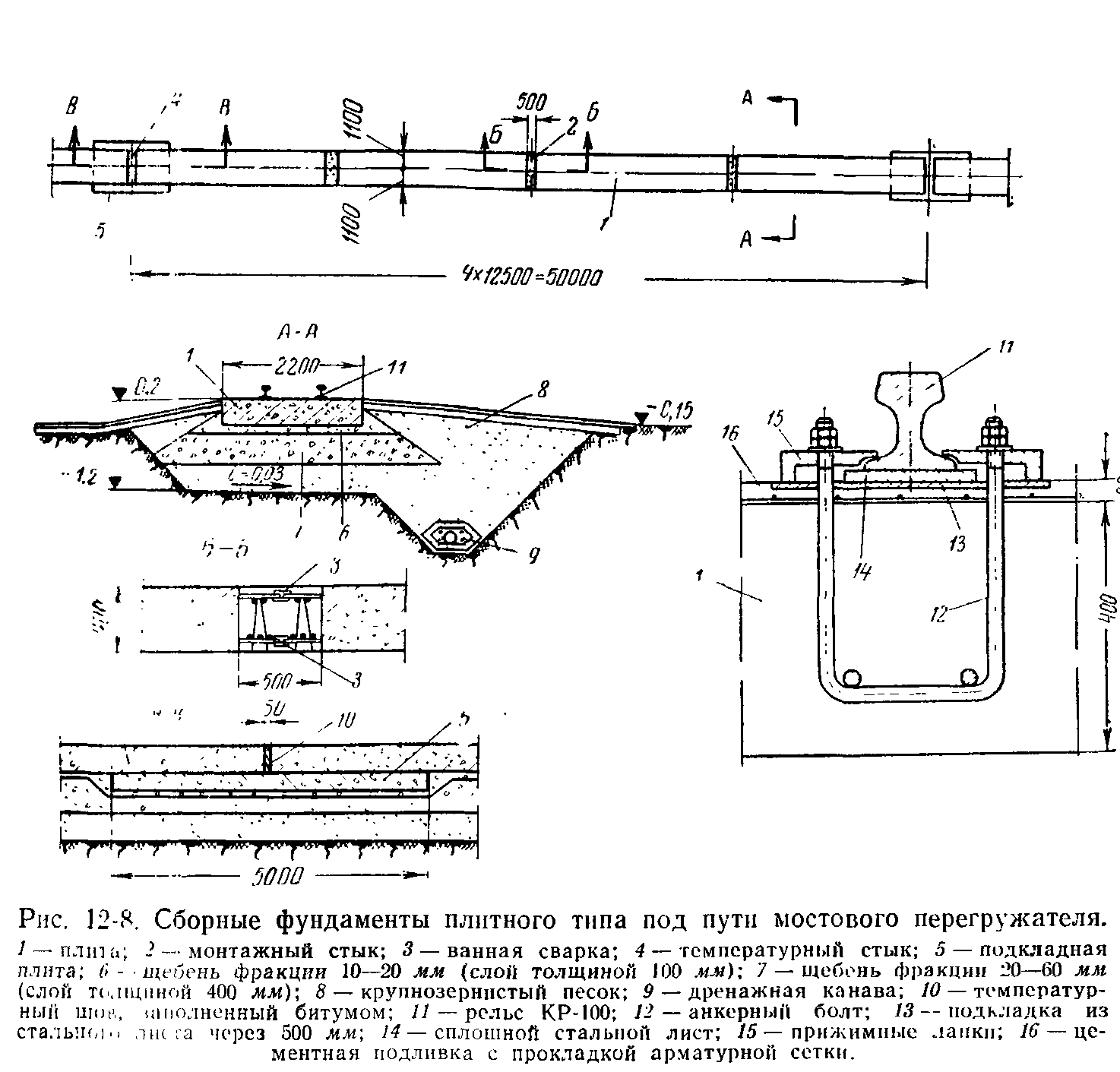

На современных электростанциях фундаменты под жесткую и гибкую опоры крана приняты одинаковыми и выполняются с применением гибких сборных железобетонных плит размером 12,0X2,2X0,4 м, укладываемых на балластный слой общей толщиной 1,0 м (рис. 12-8). Плиты соединяются между собой путем сварки арматурных выпусков с последующим бетонированием стыка. В местах температурных швов, устраиваемых через 50 м, предусмотрены подкладные плиты, препятствующие осадке концов фундаментной ленты.

В начале и конце угольного склада фундаменты имеют по две монтажные площадки, выполняемые из сборных подкладных фундаментных плит и монолитного железобетона. Рельсовый путь укладывается по армированной подливке толщиной 30 мм и крепится к сборным плитам анкерными болтами.

Для отвода воды из подстилающего слоя вдоль путей устраивается закрытый дренаж.

В прежних схемах топливоподачи для разгрузки топлива из вагонов на складах, оборудованных мостовыми перегружателями, обычно устраивалось открытое разгрузочное устройство, состоящее из поездной эстакады и угольных ям, расположенных по обе стороны эстакады. Эстакада и угольные ямы располагались параллельно пути мостового перегружателя под консольной частью моста и выполнялись одинаковой протяженности с угольным складом. Топливо через люки разгружалось из вагонов в угольные ямы и грейфером перегружателя укладывалось в штабель на складе (рис. 12-9, а).

В основу конструктивного решения эстакады положен принцип «насыпи в оболочке» со стенками, слегка наклоненными к вертикали, ограждающими утрамбованную земляную засыпку, поверх которой уложен железнодорожный путь. При этом вертикальная нагрузка от веса поезда передается на засыпку, а конструкции эстакады воспринимают только распор грунта и давление ветра на вагоны.

Поездная эстакада состоит из поперечных замкнутых сборных железобетонных рам, устанавливаемых с шагом 1,5 м, и прикрепленных к ним с обеих сторон с помощью закладных частей ребристых панелей боковых стен длиной 3 м.

После установки элементов эстакады на основание из щебня пространство между боковыми стенами засыпается непучинистым грунтом, сверху укладывается балласт и железнодорожный путь на укороченных деревянных шпалах.

На уровне подошвы балластного слоя в стенах эстакады предусмотрены дренажные отверстия.

Рис. 12-9. Устройства для подачи топлива на склад и выдачи со склада. а—поездная эстакада с угольными ямами; б — галерея конвейеров подачи топлива на склад; в —эстакада конвейеров подачи топлива на склад; г — галерея выдачи топлива со склада; д — загрузочные бункера; 1 — замкнутая рама; 2 —ребристая стеновая панель; 3 — мостик для обслуживания вагонов; 4 — плужковый сбрасыватель; 5 — подпорная стенка из ребристых панелей; 6, 7 — горизонтальный и наклонный участки эстакады; 8 — узел пересыпки; 9 — помещение приводной станции; 10 — опора эстакады; 11 — загрузочная воронка; 12 — передвижной загрузочный короб; 13 — железобетонная решетка; — металлический бункер; 15 — монолитное днище; 16 — гидроизоляция; 17 —плоская плита подпорной стены.

Высота эстакады в зависимости от потребной емкости угольных ям принимается равной 1,8; 3,0 и 4,0 м. Для открывания люков вагонов вдоль эстакады устраивались стальные консольные ходовые мостики.

Днище и откосы угольных ям уплотняются и покрываются одеждой из шлака или глинобетона. Для отвода атмосферных вод в днище ям создаются продольный и поперечный уклоны в сторону дренажных колодцев, соединенных с системой промливневой канализации.

С внедрением в практику энергостроительства высокопроизводительных, полностью механизированных разгрузочных устройств с вагоноопрокидывателями надобность в сооружении разгрузочных эстакад с угольными ямами отпала. На современных крупных тепловых электростанциях сооружаются железнодорожные эстакады длиной 50—80 м с ямами или без ям только для разгрузки неисправных вагонов, а подача топлива на склад от вагоноопрокидывателей и выдача топлива со склада производятся ленточными конвейерами. Ленточные конвейеры, подающие топливо на склад, устанавливаются в одну нитку, без резерва, поскольку сам склад является резервным. Галереи этих конвейеров не отапливаются; в них предусматривается местный обогрев конвейерных лент гладкими трубами, прокладываемыми под лентой.

На рис. 12-9,б приведен поперечный разрез галереи подачи топлива на склад, расположенной вдоль всего угольного склада. В галерее установлен конвейер, оборудованный плужковыми сбрасывателями, с помощью которых уголь ссыпается с ленты в угольную яму глубиной 2,5 м, расположенную вдоль галереи со стороны угольного склада. Каркасное здание галереи состоит из системы однопролетных двухъярусных поперечных рам с жесткими узлами пролетом 4,5 м, собранных из сборных железобетонных ригелей и колонн, защемленных в сборные фундаменты стаканного типа.

В продольном направлении рамы установлены с шагом 6,0 м и соединены между собой сборными балками, являющимися опорами для плоских железобетонных стеновых панелей толщиной 70 мм, а также ребристыми сборными плитами перекрытия на отметке 3,6 м и кровельными плитами. В стене шатра предусмотрена щель, перекрываемая брезентовым фартуком, через которую топливо сбрасывается в угольную яму. Вдоль угольной ямы создается подпорная стена из ребристых панелей, опирающихся на колонны галереи.

На тепловых электростанциях, сооружаемых по универсальному проекту, подача топлива на склад вне зависимости от схемы механизации склада производится по эстакаде ленточных конвейеров, имеющей значительно

большую высоту. Увеличение высоты и емкости первичного штабеля угля по сравнению с емкостью угольных ям способствует повышению производительности механизмов угольного склада (см. § 12-1).

Эстакада конвейеров подачи топлива на склад по этому проекту (рис. 12-9,в) состоит из трех элементов: наклонной части, консольно примыкающей к дробильному устройству, узла пересыпки и горизонтальной части. Эстакада рассчитана на возможность установки одного конвейера с шириной ленты до 1 600 мм и имеет ширину 4,5 м. Для обеспечения свободной работы скреперов и бульдозеров пролеты между отдельными опорами эстакады приняты размером 48,0 м. Несущие конструкции эстакады и узла пересыпки выполнены в металле, фундаменты и опоры — в железобетоне.

Общая длина эстакады принята 258 м и в случае необходимости может быть увеличена за счет добавления средних пролетов. Вход в эстакаду осуществляется из дробильного отделения. Кроме того, из помещения узла пересыпки в начале эстакады и из помещения приводной станции в конце эстакады предусмотрено два аварийных выхода на специальные открытые переходные мостики над штабелем угля, опирающиеся с одной стороны на конструкцию эстакады, а с другой стороны — на стальной каркас двухмаршевой аварийной лестницы.

Пролетное строение эстакады состоит из двух решетчатых ферм с параллельными поясами, высотой 3,76 м, равной высоте шатра. Для поясных уголков ферм применяется низколегированная сталь марки 14Г2, остальные элементы ферм выполняются из стали марки Ст. 3.

К верхнему и нижнему поясам ферм в узлах прикреплены поперечные балки, на которые опираются элементы покрытия с кровлей из асбестоцементных листов и сборные предварительно напряженные железобетонные плиты перекрытия конвейера на отметке 18,0 м. Устойчивость ферм в горизонтальном направлении (из плоскости фермы) обеспечивается поперечными стальными рамами, расположенными над железобетонными опорами эстакады и горизонтальными связями, установленными в плоскости верхнего и нижнего поясов вертикальных ферм. Горизонтальные связи образуют совместно с поперечными балками горизонтальные фермы, рассчитанные на восприятие нагрузки от ветра.

Стеновое ограждение из волнистых асбестоцементных листов усиленного профиля опирается на плиты перекрытия и крепится к решетке расположенных снаружи ферм с помощью горизонтальных элементов фахверка. Верхняя часть стенового ограждения крепится к поперечным балкам кровельного покрытия. Образованный системой вертикальных и горизонтальных ферм блок эстакады длиной 48 м устанавливается на железобетонные опоры с помощью специальных стальных опорных балок составного сечения, причем каждый блок имеет одну опору неподвижную, а другую — катковую, обеспечивающую свободу температурных деформаций блока. Последний блок эстакады заканчивается уширенной консольной частью длиной 12 м (общая длина блока 60 м), в которой устанавливается приводная станция ленточного конвейера.

Конструкция наклонной части эстакады и помещения узла пересыпки аналогична описанной выше конструкции горизонтальной части эстакады.

Железобетонные опоры эстакады состоят из фундамента, ствола и верхней плиты. Монолитный железобетонный фундамент круглого очертания в плане имеет диаметр 10,0 м и отметку заложения подошвы —3,0 м. На фундамент на цементном растворе устанавливаются сборные предварительно напряженные железобетонные царги ствола диаметром 3,2 м с толщиной стенки 350 мм.

Выдача топлива со склада, оборудованного мостовыми перегружателями, производится по специальной наземной галерее, в которой установлен один ленточный конвейер (рис. 12-9,г). Топливо попадает на конвейер через проемы в кровле галереи, расположенные через 12 м. Проемы оборудованы загрузочной воронкой с затвором, из которой топливо попадает в загрузочный бункер, перемещающийся по направляющим, смонтированным на станине конвейера.

Галерея представляет собой одноэтажное каркасное здание пролетом 4,5 м и высотой до низа ригелей 2,4 м. Поперечные рамы, образующие каркас галереи, состоят из сборных железобетонных колонн сечением 400Х400мм, защемленных в сборные фундаменты стаканного типа и шарнирно соединенных с помощью болтов с опирающимся на них ригелем сечением 300x400 мм. Установленные на обрез фундаментов рандбалки поддерживают армопенобетоновые стеновые панели.

Кровельное покрытие выполняется из ребристых предварительно напряженных кровельных плит размером 1,5X6,0 м, между которыми установлены железобетонные балки. В связи с возможной перегрузкой кровли просыпавшимся углем участки кровельного покрытия с загрузочными воронками перекрываются панелями междуэтажных перекрытий, имеющих большую несущую способность, и плоскими плитами. Уклон кровли галереи достигается подсыпкой шлака. Здание галереи отапливается. Для отвода случайных вод, проникающих в галерею через загрузочные воронки, а также при уборке пыли способом гидросмыва в бетонном полу галереи устраиваются канавки с уклоном в сторону колодцев канализационной сети.

Для выдачи топлива со склада, механизированного колесными скреперами и бульдозерами, сооружаются приемные устройства в виде подземных загрузочных бункеров (рис. 12-9,д). Над бункерами расположена мощная решетка, на которую въезжают скреперы и бульдозеры, подающие уголь в бункера.

Из бункеров уголь питателями подается на ленточный конвейер и далее по системе галерей и узлов пересыпки поступает в дробильное отделение.

Количество загрузочных бункеров на складе определяется в зависимости от часового расхода топлива, потребляемого электростанцией, и для крупных ГРЭС обычно принимается равным 10 (5 двойных приемных устройств).

На складах, механизированных мостовыми перегружателями, загрузочные бункера применяются для подачи топлива из буферной емкости, осуществляемой бульдозерами.

Помещение загрузочных бункеров имеет в плане размеры 15x6 м и глубину 5,13 иг. Вход в помещение осуществляется по подземной галерее конвейеров. Кроме того, предусматривается устройство запасного выхода в виде туннеля сечением 2Х1,8 м. Каркас помещения состоит из четырех поперечных однопролетных одноярусных рам, собираемых из сборных железобетонных колонн и ригелей. Колонны рам опираются на нижнюю монолитную железобетонную плиту днища.

Стык ригелей с колоннами омоноличивается одновременно с бетонированием продольных балок, армированных жесткими каркасами. Стены помещения выполняются из сборных железобетонных панелей подпорных стен толщиной 300 мм, прикрепленных к колоннам с помощью Т-образных анкеров. Монолитная железобетонная решетка бетонируется после установки металлических бункеров. Решетка состоит из системы перекрестных балок, образующих ячейки размером 300X760 мм, сквозь которые уголь просыпается в бункера. Верхняя часть балок, образующих решетку, облицована стальными уголками и полосами, предохраняющими бетон от разрушения механизмами угольного склада. На некоторых ТЭС в целях увеличения срока службы решетки над приемными бункерами выполняют из стали. Обшивка металлического бункера выполняется из стальных листов толщиной 10 мм и имеет горизонтальные ребра из уголков. Со стороны помещения к обшивке прикрепляются трубопроводы отопления и слой теплоизоляции, благодаря чему в зимнее время года топливо не примерзает к стенкам бункера.