ГЛАВА ДВЕНАДЦАТАЯ СООРУЖЕНИЯ ТОПЛИВНОГО ХОЗЯЙСТВА ТЭС

1. СХЕМЫ ТОПЛИВОПОДАЧИ УГОЛЬНЫХ, ТОРФЯНЫХ и ГАЗОМАЗУТНЫХ ЭЛЕКТРОСТАНЦИЙ

Основным видом топлива, используемого на тепловых электростанциях, является уголь, доставляемый на ТЭС в подавляющем большинстве случаев железнодорожным транспортом. Известны также и другие способы доставки угля на электростанции: водным, конвейерным, канатным, автомобильным транспортом.

Для приема, разгрузки, хранения, обработки и транспортировки угля в главный корпус или центральный пылезавод на электростанциях создается комплекс сооружений топливного хозяйства. Схема топливного хозяйства, а также емкость и производительность составляющих его элементов определяются в зависимости от марки угля, мощности ТЭС и ее удаленности от места добычи топлива, климатических условий района, в котором расположена ТЭС, и некоторых других факторов.

Комплекс сооружений топливного хозяйства обычно состоит из разгрузочного устройства, резервного склада топлива, подземных галерей и надземных эстакад ленточных конвейеров и узлов пересыпки топлива. Кроме того, в системах топливоподачи при необходимости сооружаются дробильные устройства для дробления крупных кусков угля, а также смерзшегося угля и размораживающие устройства, если топливо смерзается в вагонах при доставке его на электростанцию.

Для обслуживания топливно-транспортного хозяйства электростанций возводится ряд служебно-технических сооружений: вагонные весы, предназначенные для взвешивания поступающего в вагонах топлива, крытый сарай для стоянки бульдозеров и тракторов, тепловозноэлектровозное депо с помещением для ремонта механизмов угольного склада, смазочное хозяйство букс вагонов с пунктом технического осмотра.

Для разгрузки вагонов с углем на современных электростанциях, как правило, применяются вагоноопрокидыватели.

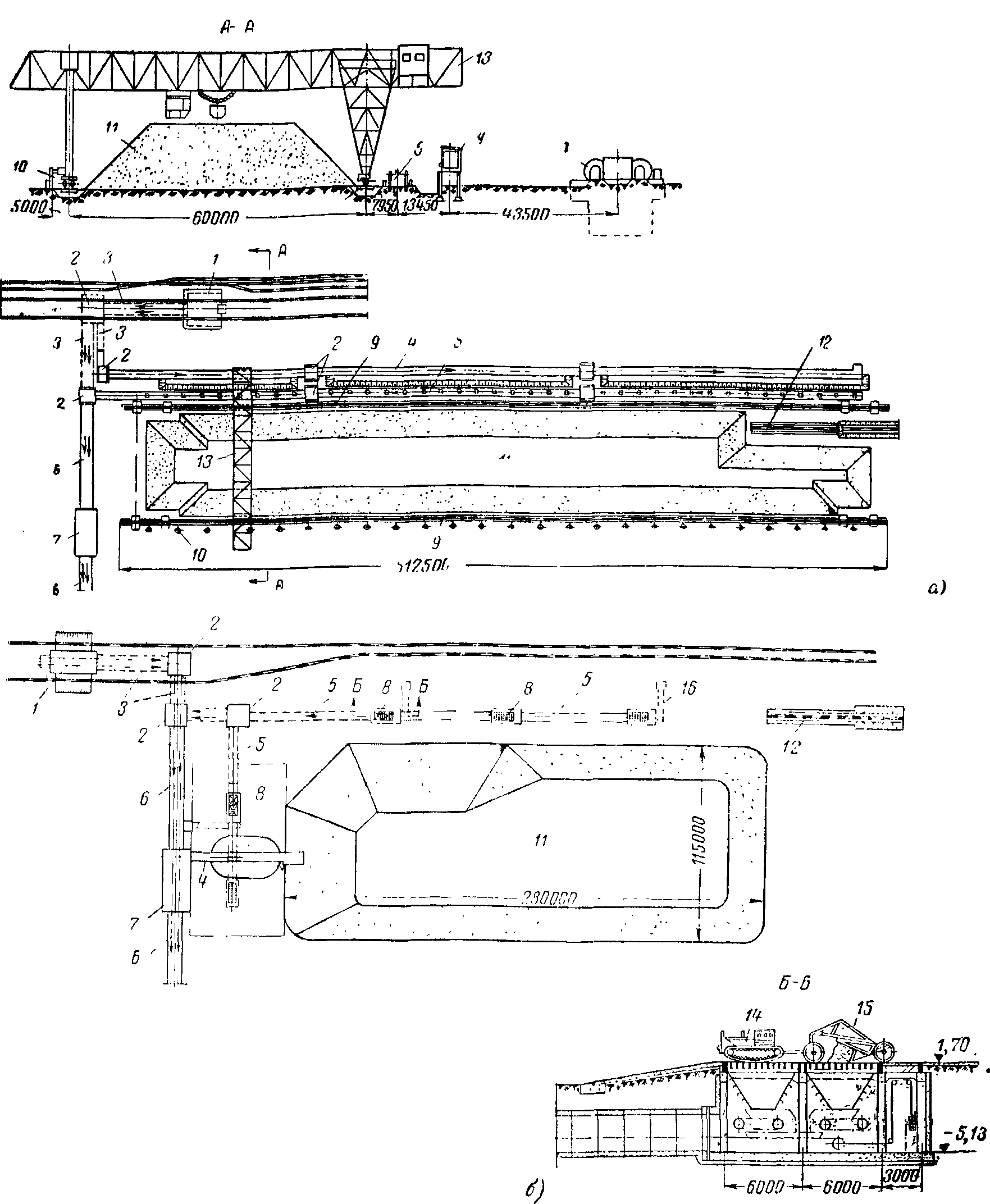

В зависимости от принятого способа механизации работ топливное хозяйство на угольном складе сооружают по двум основным схемам: а) с мостовыми грейферными перегружателями; б) с колесными скреперами и бульдозерами.

В топливном хозяйстве с мостовыми перегружателями (рис. 12-1,а) прибывающие на станцию вагоны с углем разгружаются вагоно-опрокидывателями. Из бункеров вагоно- опрокидывателей уголь попадает в дробилки предварительного дробления, затем по конвейерам, установленным в подземно-надземных галереях и узлах пересыпки, поступает в дробильное отделение, где подвергается мелкому дроблению, и по надземной эстакаде ленточными конвейерами подается в бункера сырого угля главного корпуса. Если бункера в главном корпусе заполнены топливом, то уголь через специальный узел пересыпки направляется в надземную галерею подачи топлива на склад и сбрасывается в угольные ямы, расположенные вдоль этой галереи.

Из угольных ям уголь перемещается грейферным мостовым перегружателем на склад и отсыпается в штабель. Перегружатель имеет пролет 76,2 или 60,0 м. Подача топлива в главный корпус осуществляется этим же перегружателем, перемещающим уголь грейфером со склада через промежуточный бункер, установленный на жесткой ноге перегружателя, на ленточный транспортер выдачи топлива со склада, расположенный в наземной галерее параллельно штабелю угля. На крупных электростанциях с большим потреблением топлива устанавливаются два мостовых перегружателя пролетом 76,2 м. Для разгрузки угля, прибывающего в виде исключения в нестандартных вагонах, на угольном складе предусматривается поездная разгрузочная эстакада.

В топливном хозяйстве с колесными скреперами и бульдозерами (рис. 12-1,б) поступающий из вагоноопрокидывателей уголь по системе галерей направляется в узел пересыпки, расположенный в дробильном отделении, и пересыпается там на конвейеры надземной эстакады выдачи топлива на склад. Затем плужковыми сбрасывателями уголь отсыпается в пионерный штабель небольшой емкости (буферная емкость). Дальнейшее перемещение топлива по территории склада производится колесными скреперами и бульдозерами, образующими основной штабель угля.

Рис. 12-1. Схемы сооружений топливоподачи.

а — склад механизированный мостовым перегружателем; б — склад механизированный колесными скреперами; 1 — разгрузочное устройство с вагоно-опрокидывателями; 2— узлы пересыпки; 3 — подземные галереи; 4— галерея подачи на склад; 5—галерея выдачи со склада; 6 — надземная эстакада; 7 — дробильный корпус; 8 — загрузочные бункера; 9 — фундаменты под опоры мостового перегружателя; 10 — колонка электропитания перегружателя; 11 — штабель угля; 12 — резервная разгрузочная эстакада; 13 — мостовой перегружатель; 14 — трактор; 15 — колесный скрепер; 16 — запасный выход.

Выдача угля со склада производится скреперами и бульдозерами в специальные приемные бункера, располагаемые на угольном складе.

Далее топливо по системе галерей и узлов пересыпки подается в главный корпус.

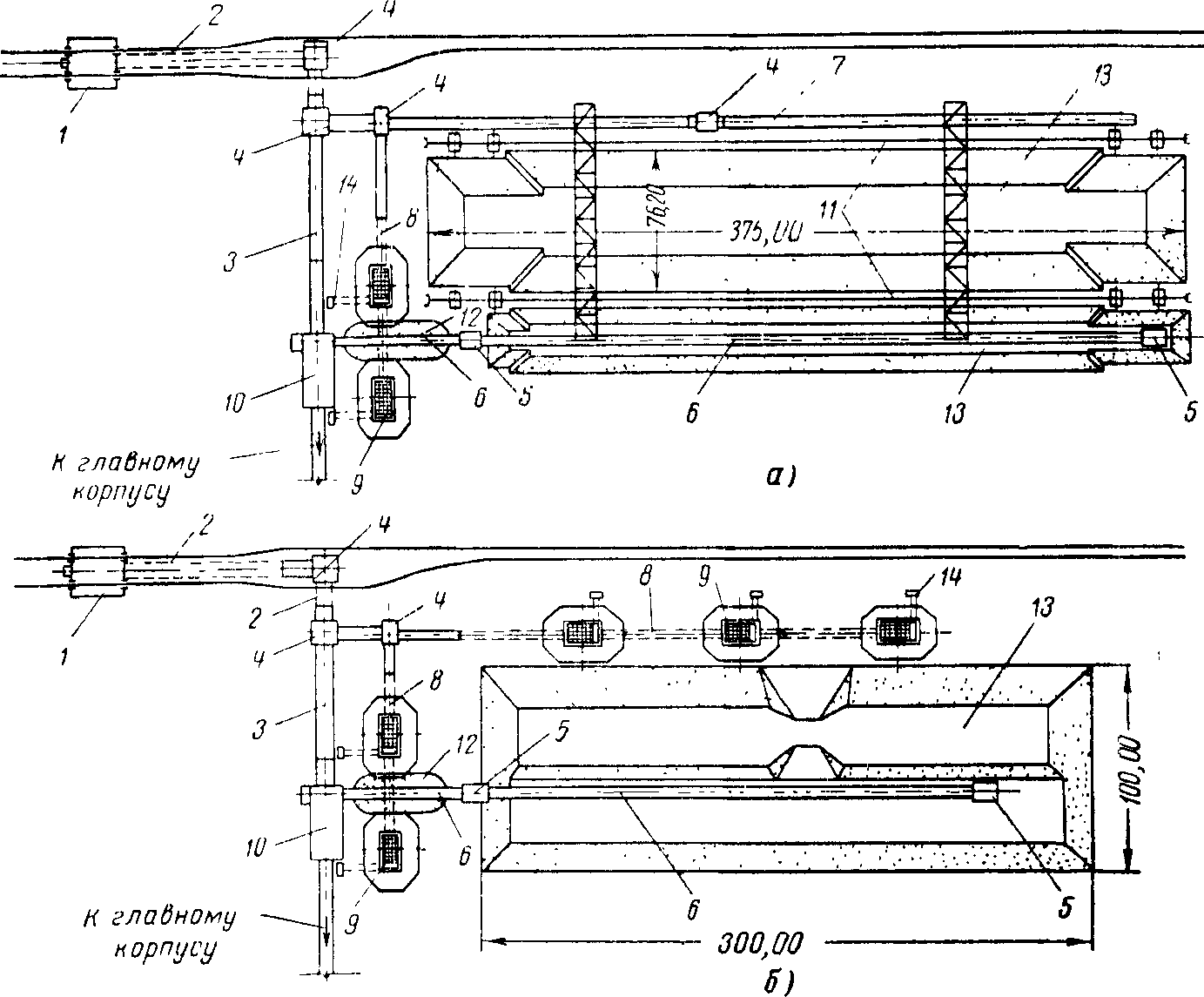

В описанных схемах топливного хозяйства по-разному решены сооружения подачи топлива на склад и выдачи со склада. В целях универсализации строительных конструкций сооружений топливного хозяйства была проведена унификация технологических схем. Подача топлива на склад в схемах с угольными перегружателями (рис. 12-2,а) и с колесными скреперами (рис. 12-2,б) решена однозначно и производится из дробильного устройства. Это дает возможность выполнить одинаковыми для обеих схем (при однотипных разгрузочных устройствах) галереи конвейеров, узлы пересыпки, эстакады конвейеров, загрузочные бункера и дробильное устройство.

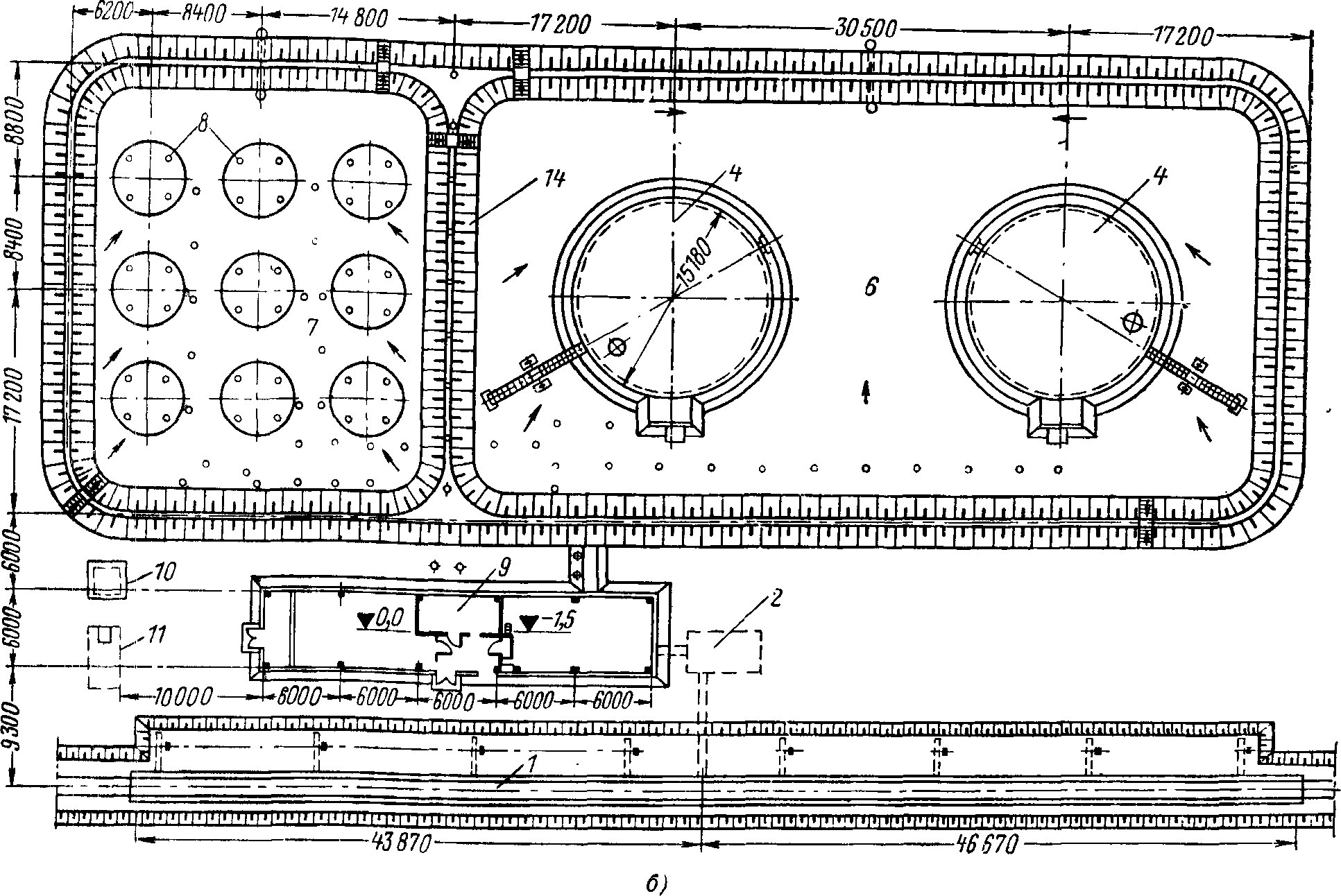

Рис. 12-2. Универсальный проект топливоподачи.

а — схема с мостовыми перегружателями; б — схема с колесными скреперами; 1 — разгрузочные устройства с вагоно-опрокидывателями; 2 — подземные галереи; 3— надземные эстакады; 4 — узлы пересыпки; 5 — узлы пересыпки топлива на склад; 6 — надземная галерея подачи топлива на склад; 7 — наземная галерея выдачи топлива со склада; 8—подземные галереи выдачи топлива со склада; 9 — загрузочные бункера; 10 — дробильный корпус; 11 — крановые пути мостового перегружателя; 12 — буферная емкость угля; 13 — основной штабель угля; 14 — запасный выход.

Одновременно улучшаются условия работы мостового перегружателя и уменьшается протяженность склада за счет создания дополнительного штабеля угля под консолью перегружателя взамен отсыпки угля в малоемкую угольную яму (рис. 12-1,а). Значительно повышается гибкость и маневренность этой схемы благодаря наличию буферной емкости угля и двух загрузочных бункеров, обслуживаемых бульдозерами.

Становится более надежной и схема топливоподачи с колесными скреперами и бульдозерами. Удлинение фронта подачи топлива на склад способствует повышению производительности скреперов и бульдозеров за счет сокращения длины пути перемещения топлива на складе.

Тепловые электростанции, использующие в качестве топлива торф, располагаются, как правило, в непосредственной близости от мест добычи торфа, так как перевозка торфа на дальние расстояния нерентабельна из-за его малой теплотворной способности и малого объемного веса (0,3—0,4 т/м3), что приводит к недогрузке вагонов.

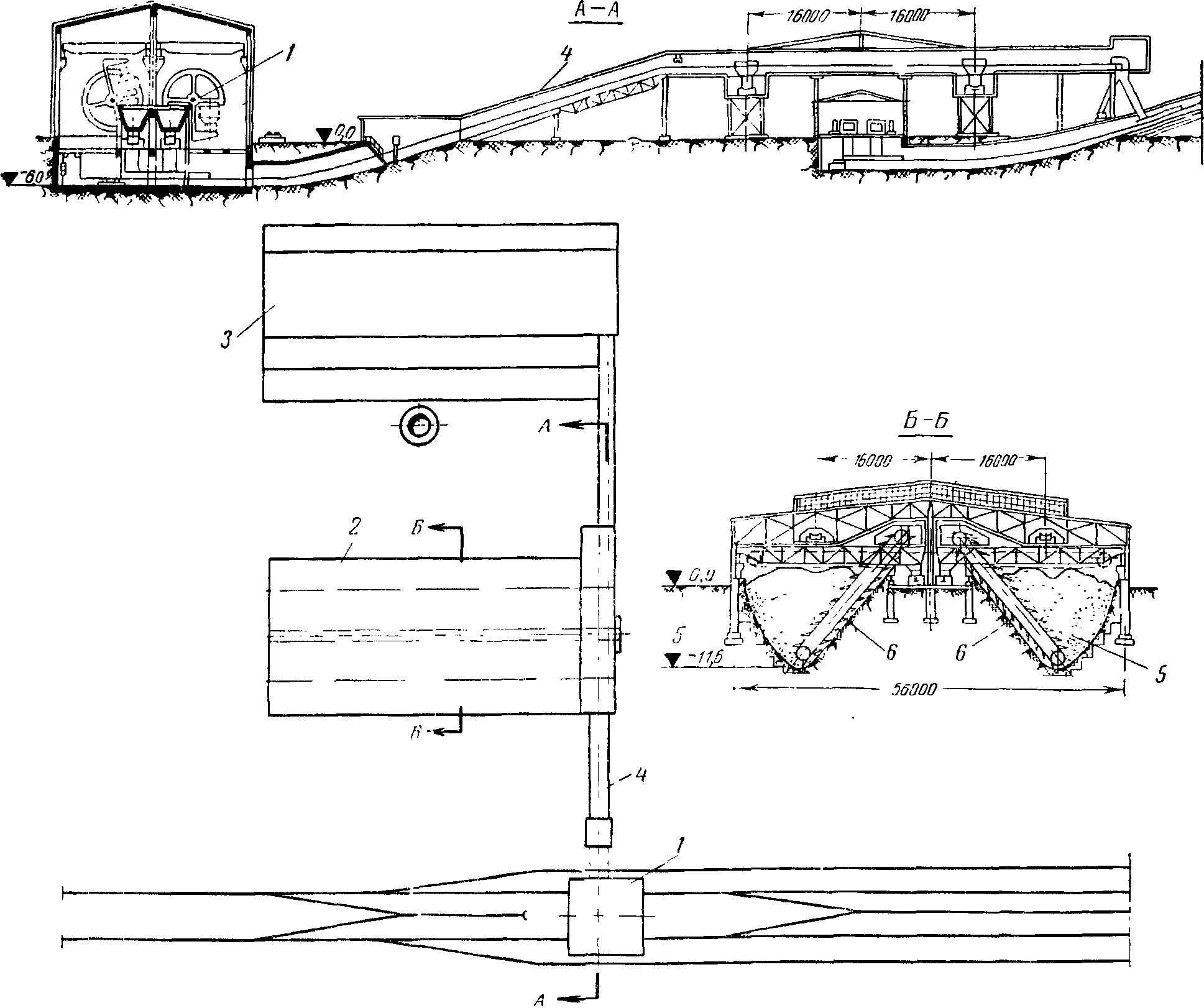

На рис. 12-3 приведена схема торфоподачи одной из электростанций. Поступающий в вагонах узкой колеи торф разгружается вагоно- опрокидывателями и по системе ленточных конвейеров направляется в бункера главного корпуса.

Если бункера заполнены, торф плужковыми сбрасывателями ссыпается с основного тракта на конвейеры, транспортирующие его в закрытый расходный склад, имеющий траншеи необходимой емкости. Подача и выдача торфа со склада производится ковшовыми багерными перегружателями и ленточными конвейерами, по которым торф направляется в основной тракт топливоподачи. Резервный склад торфа по соображениям пожарной безопасности размещается за пределами промплощадки электростанции.

Топливное хозяйство электростанций, работающих на сланцах, по схеме и номенклатуре объектов не отличается от угольного хозяйства.

Мазутные хозяйства, сооружаемые на тепловых электростанциях, можно разделить по назначению на три группы: основное, резервное и растопочное.

На тепловых электростанциях, использующих в качестве основного топлива мазут, создаются мазутные хозяйства, обеспечивающие полную потребность станции в мазуте с учетом запасов, предусмотренных нормами технологического проектирования.

Емкость мазутохранилищ основных мазутных хозяйств при доставке мазута по железной дороге определяется в зависимости от дальности доставки и мощности тепловой электростанции. Если для доставки мазута применяется более надежный и менее подверженный влиянию посторонних факторов трубопроводный транспорт, то емкость мазутохранилища может быть значительно уменьшена и зависит только от мощности электростанции.

На тепловых электростанциях, использующих в качестве основного топлива газ, создаются резервные мазутные хозяйства с мазутохранилищами, обеспечивающими запас мазута на 10 суток работы электростанции вне зависимости от способа доставки мазута.

Рис. 12-3. Схема торфоподачи.

1—разгрузочное устройство с вагоноопрокидывателями; 2 — закрытый склад торфа; 3 — главный корпус; 4 — эстакады ленточных конвейеров; 5 —траншеи с торфом; 6 — ковшовые багерные перегружатели.

На тепловых электростанциях, работающих на твердом топливе, создаются растопочные мазутные хозяйства, предназначенные для растопки котла, подсвечивания пламени в форсунках (поддержания горения) при снижении нагрузки блока и для проведения пуско-наладочных операций. В зависимости от единичной мощности котлоагрегатов и марки твердого топлива в составе растопочных мазутных хозяйств сооружаются мазутохранилища с резервуарами емкостью по 700 или по 2 000 м3.

При доставке мазута по железной дороге комплекс сооружений мазутного хозяйства вне зависимости от его типа и размеров состоит обычно из приемно-сливного устройства, мазутонасосной и склада мазута (резервуаров). При доставке мазута на территорию электростанции по трубопроводам отпадает необходимость в устройстве развитого железнодорожного хозяйства для приема маршрутов с мазутом и значительно сокращается емкость мазутохранилищ.

Растопочные мазутные хозяйства на современных электростанциях в целях сокращения протяженности железнодорожных путей и других коммуникаций, лучшего использования территории и сокращения числа отдельно стоящих зданий выполняют сблокированными с маслохозяйством электростанции. При этом аппаратную маслохозяйства и мазутонасосную размещают в одном здании, а открытый склад масла и склад мазута размещают на смежных площадках, разделенных земляным валом.

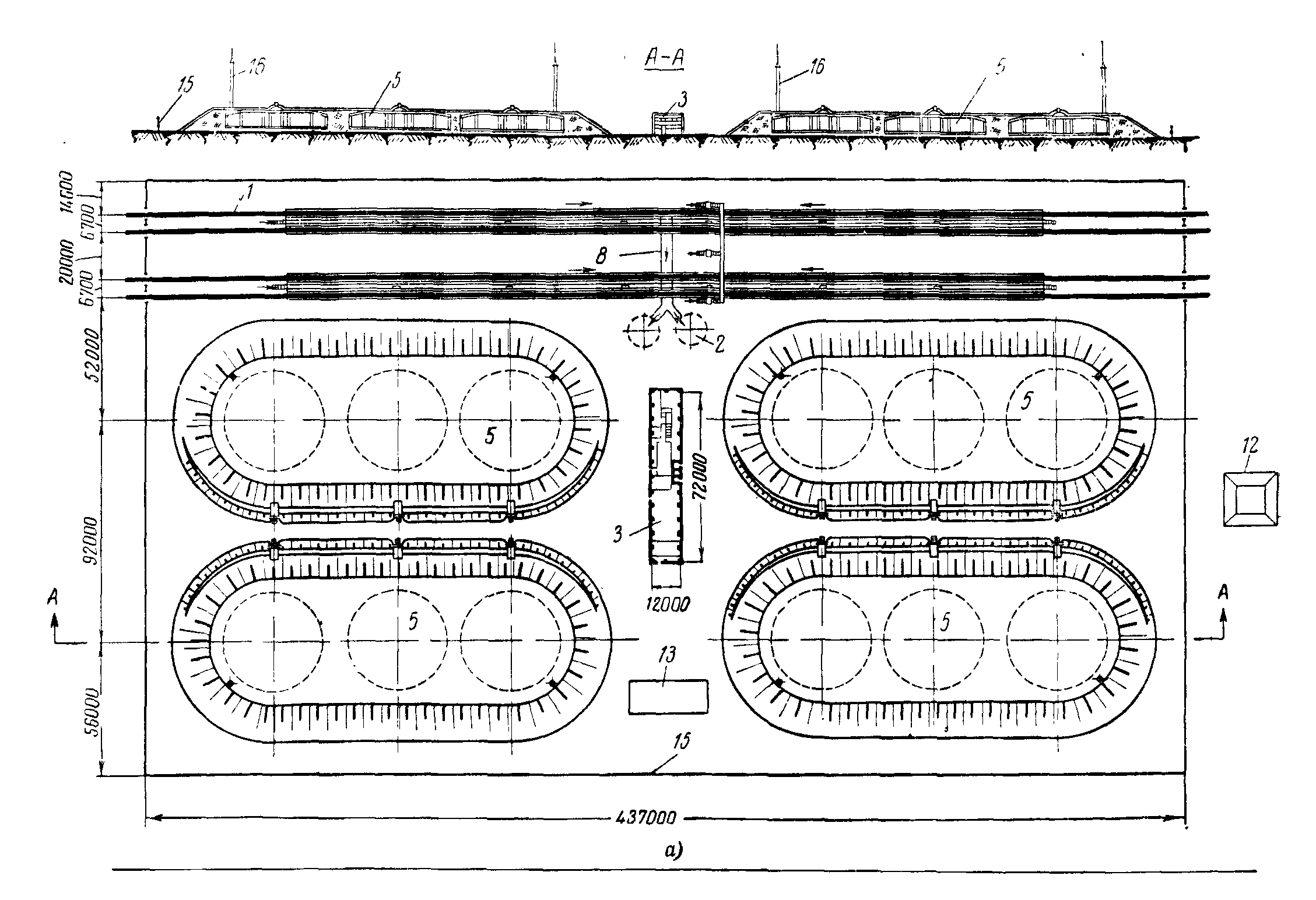

На рис. 12-4 приведены схемы мазутных хозяйств различного назначения.

В общем виде процесс приема мазута и подачи его в котельное отделение главного корпуса протекает следующим образом.

Прибывающий по железной дороге мазут, обладающий большой вязкостью, разогревается в цистернах паром и в разжиженном состоянии сливается в лоток, расположенный между рельсами железнодорожного пути приемно-сливного устройства.

Длина фронта слива для электростанций, где мазут является основным топливом, определяется исходя из условий слива суточного расхода мазута за три смены по 7 ч, при этом время слива одной ставки цистерн принимается равным 6—10 ч.

Фронт слива растопочного мазутохозяйства для пылеугольных ТЭС рассчитывается исходя из одновременного приема четырех цистерн при резервуарах емкостью по 700 м3 и восьми цистерн при резервуарах емкостью 2 000 м.

По уклону в лотках мазут самотеком поступает в подземный резервуар (промежуточную емкость), откуда специальными погружными насосами перекачивается в основные резервуары склада. Из резервуаров склада мазут по трубопроводам нагнетается насосами в котельное отделение главного корпуса. При этом мазут проходит через фильтры и подогреватели.

Трубопроводы мазута объединяются общей теплоизоляцией с паропроводами, прокладываемыми для поддержания мазута в разогретом состоянии на трассе. Поддержание температуры мазута в резервуарах производится за счет рециркуляции горячего мазута, подаваемого по обратному трубопроводу из котельной в донную часть основных резервуаров. На современных электростанциях основные резервуары выполняют наземными и только для промежуточной емкости используются подземные железобетонные резервуары небольшой емкости.

Мазутонасосные в этом случае не имеют подземной части, а выполняются наземными или с подвалом глубиной 1,5—1,75 м, в котором устанавливаются мазутные насосы первого подъема и прокладываются всасывающие трубопроводы.

Рис. 12-4. Схемы мазутных хозяйств.

а — мазутное хозяйство мощной ГРЭС, использующей мазут в качестве основного топлива; б — объединенное растопочное мазутное и масляное хозяйство; 1 — разгрузочная эстакада и сливной лоток; 2 — промежуточная емкость мазута; 3 — мазутонасосная; 4 — наземные стальные резервуары мазута; 5 — наземные железобетонные резервуары; в— открытый оклад мазута; 7 —открытый склад масла; 8 — резервуары масла; 9 — мазутонасосная и маслоаппаратная; 10 — камера под резервуар для бензина; 11 — резервуар для дизельного топлива; 12 — отвал для сброса грязных остатков мазута; 13 — склад противопожарного оборудования;

14 — обвалование; 15 — ограждение; 16 — молниеотвод.

Наиболее просто и надежно решаются вопросы топливоснабжения при работе электростанции на газообразном топливе. Если электростанция снабжается газом по двум самостоятельным газопроводам, то никаких дополнительных мероприятий для повышения надежности топливоснабжения не требуется. При подаче газа ,по одному газопроводу, сооружают резервное мазутное хозяйство.

По территории электростанции газопроводы прокладываются на специальных опорах или в земле (безканальная прокладка). Для подключения внутриплощадочных газопроводов к ответвлению от магистрального газопровода, установки регулирующих клапанов, задвижек, фильтров и измерительной аппаратуры на территории промплощадки сооружается отдельно стоящее здание — газораспределительный пункт (ГРП).