Основным трактом топливоподачи называется система подземных галерей и надземных эстакад ленточных конвейеров и узлов пересыпки топлива, расположенных от разгрузочного устройства до бункеров котельного отделения главного корпуса.

Для обеспечения надежности работы электростанции и возможности производства ремонтных работ система топливоподачи в котельную выполняется двухниточной, причем часовая производительность каждой нитки принимается равной 100% потребного для электростанции расхода топлива.

Ленточные конвейеры, как правило, устанавливаются в закрытых галереях и эстакадах. Высота галереи в свету по вертикали принимается 2,2 м. Ширина галереи выбирается исходя из устройства среднего продольного прохода между конвейерами шириной 1 000 мм и боковых проходов вдоль конвейеров шириной по 700 мм.

Ширина свободных проходов в зданиях узлов пересыпки принимается не менее 700 мм, при этом допускаются местные сужения боковых проходов до 600 мм.

Угол наклона ленточных конвейеров принимается не более 18° для всех видов твердого топлива.

Влажное топливо примерзает к холодным стенкам бункеров, пересыпных рукавов, к конвейерным лентам, барабанам, рамкам.

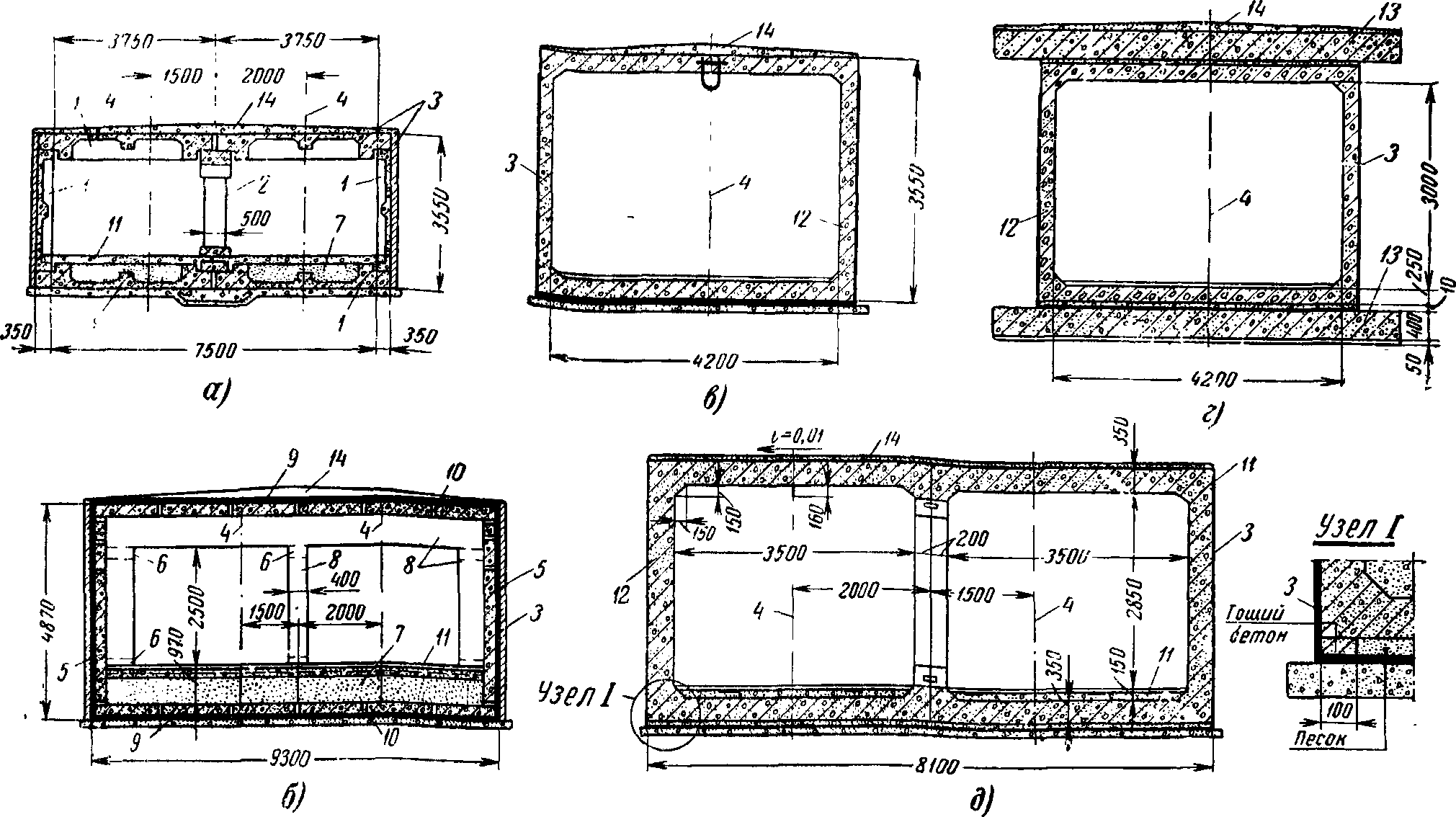

Рис. 12-1L. Подземные галереи конвейеров топливоподачи.

а— из специальных ребристых панелей; б — из плоских плит и поперечных рам; в, г, д — из секций каналов технического водоснабжения; 1—специальные ребристые панели; 2-продольная сборная рама; 3 - гидроизоляция; 4 — ось конвейера; 5-плиты подпорных стен; 6 — замоноличиваемые стыки; 7 —песчаная засыпка; 5 —рама каркаса; 9 — плиты днища и перекрытия; 10 — армированный монолитный бетон, 11 цементный пол по бетонной подготовке; 12 — секции каналов технического водоснабжения; 13— подкладные плиты; 14 — набетонка для стока воды.

Учитывая это, галереи конвейеров оборудуют отопленном для поддержания в них температуры + 10 С.

Тракт топливоподачи разделяется противопожарными преградами в виде дренчерных завес, устанавливаемых в местах примыкания галерей конвейеров к разгрузочному и дробильному устройствам, к башне — пересыпки угля в главном корпусе, а также на основном тракте, в месте примыкания галереи конвейеров выдачи топлива со склада.

Уборка пыли с полов галерей, эстакад конвейеров и узлов пересыпки топлива производится с помощью гидросмыва.

В прежних проектах строительные конструкции подземных галерей топливоподачи выполнялись обычно из монолитного бетона и железобетона. В послевоенный период монолитные конструкции были постепенно вытеснены сборными железобетонными конструкциями, из которых, начиная с 1957—1958 гг., собирают галереи с различными поперечными сечениями, глубиной заложения и при разнообразных грунтовых условиях.

На рис. 12-11 показаны некоторые конструктивные решения подземных галерей топливоподачи для двух конвейеров (на участке основного тракта от разгрузочного устройства до узла пересыпки) или для одного конвейера (например, на участке от загрузочных бункеров угольного склада до узла пересыпки).

Галерея из специальных ребристых железобетонных панелей весом до 10 г (рис. 12-11,а) собирается с помощью сварки закладных частей, предусмотренных в панелях и в средней продольной замкнутой раме.

Образованная таким способом поперечная замкнутая рама рассчитывается на случай кратковременной односторонней засыпки грунтом во время производства строительных работ. При расчете элементов галереи на эксплуатационные нагрузки эти соединения рассматриваются как шарнирные, а поперечная устойчивость галереи в период эксплуатации обеспечивается засыпкой грунтом. Стык сборных панелей стен и средней рамы с панелями днища и перекрытия в продольном направлении выполняется вразбежку, благодаря чему удается избежать сквозных швов в одном сечении и повысить устойчивость галереи в случае возникновения неравномерных просадок основания.

Под днищем галерей устраивается бетонная подготовка, армированная в средней части, и гидроизоляция из холодной асфальтовой мастики или рулонных материалов. После окончания монтажа всех элементов галереи, сварки закладных частей и заполнения швов цементным раствором производится гидроизоляция вертикальных поверхностей и покрытия галереи. Вертикальные участки оклеечной гидроизоляции защищаются от механических повреждений стенками толщиной в 0,5 кирпича, а над покрытием устраивается цементная стяжка с уклоном для стока воды в обе стороны галереи.

Для устройства бетонного пола пространство между ребрами панелей днища засыпается песчаным грунтом.

Участок галереи в месте примыкания к разгрузочному устройству выполняется из монолитного железобетона.

Недостатком конструкции галереи этого типа является сложность изготовления индивидуальных ребристых сборных панелей, предназначенных только для конструкций подземных галерей топливоподачи.

В целях унификации и упрощения сборных изделий была разработана конструкция подземной галереи каркасного типа (рис. 12-11,б), состоящая из поперечных рам, устанавливаемых с шагом 3,0 м, и плоских сборных железобетонных плит, образующих стены, днище и покрытие.

Сборные железобетонные одноярусные двухпролетные замкнутые рамы собираются на укрупнительной площадке из верхнего и нижнего ригелей сечением 800X400 мм, крайних стоек сечением 600x400 мм и средней стойки сечением 400X400 мм. Соединение элементов производится с помощью ванной сварки выпусков арматуры и последующего омоноличивания стыков. Рамы в собранном виде весом 18,2 т устанавливаются на днище из сборных плит размером 1,5х3,0 м. Стены галереи выполняются из сборных плит размером 3,0Х3,0 м и доборочных балок сечением 600 Х300 мм и крепятся к рамам с помощью Т-образных анкеров, привариваемых к закладным частям, установленным в рамах.

Перекрытие выполняется из тех же плит, что и днище. Для повышения продольной жесткости галереи плиты днища и покрытия укладываются с зазорами в 100 мм, в которые устанавливаются плоские арматурные каркасы, после чего зазоры бетонируются. Гидроизоляция и бетонный пол галереи выполняется так же, как и в галереях из ребристых плит.

Недостатком галерей этого типа являются необходимость значительного увеличения внешних габаритов галереи за счет ее каркасной конструкции и связанный с этим перерасход железобетона, гидроизоляции и увеличение объема земляных работ.

На основании изучения опыта проектирования и строительства подземных галерей топливоподачи в составе универсального проекта разработана конструкция галерей, собираемых из секций каналов технического водоснабжения.

Подземные галереи для одного конвейера (рис. 12-11,в, г) выполняются из одноячейковых секций каналов, имеющих внутренние размеры 3,0X4,2 м. Секции имеют длину 1,75 м и соединяются между собой вдоль галереи с помощью петлевых стыков и замоноличивания. На участках между загрузочными бункерами, где над галереей размещается штабель угля, конструкции галереи усиливаются сверху и снизу установкой подкладных плит. Нижний ряд плит для воспринятая отпора грунта укладывается рабочей арматурой вверх, а верхний ряд плит—рабочей арматурой вниз. Швы между плитами заполняются цементным раствором.

Галереи для двух конвейеров (рис. 12-11, д)) выполняются из двух одноячейковых секций каналов сечением 3,0х3,5 м с утолщенными стенками, полуоткрытых с одной стороны. С этой стороны стенка заменяется двумя стойками сечением 30X20 см, благодаря чему обеспечивается сообщение между смежными ячейками галереи. Соединение звеньев каналов между собой осуществляется с помощью петлевых стыков.

В местах, где галереи выходят на поверхность или находятся близко от поверхности земли, предусматривается утепление вертикальных поверхностей кирпичными стенками и перекрытия — пенобетоном.

В местах изменения величины уклона галереи выполняются монолитные участки, а при примыкания галерей к другим сооружениям выполняются деформационные швы. В целях гидроизоляции в швах по всему периметру галереи устанавливаются резиновые прокладки и компенсаторы из кровельного железа.

По сравнению с каркасным вариантом галереи из звеньев гидротехнических каналов позволяют уменьшить расход сборного железобетона на 4 м3 на 1 м длины галереи и значительно сократить трудозатраты по возведению подземных галерей.

Надземные эстакады основного тракта топливоподачи предназначаются для размещения конвейеров подачи топлива в дробильное отделение (эстакада первого подъема) и в башню пересыпки топлива главного корпуса (эстакада второго подъема).

Наклонные эстакады первого подъема сооружаются высотой до 15— 18 м, а второго подъема— высотой до 35—39 м.

В эстакадах устанавливаются два ленточных конвейера с шириной ленты до 1 600 мм, прокладываются трубопроводы отопления и электрические кабели.

Надземные наклонные эстакады конвейеров сооружаются со стальными опорами и пролетными строениями. Расстояние между опорами принимается обычно равным 12, 18, 24 м (по наклону).

Примыкание эстакады первого подъема к дробильному отделению и второго подъема к главному корпусу осуществляется консольно, без опирания на каркас и ограждающие конструкции зданий.

Промежуточные стальные опоры эстакад в продольном направлении принимаются упруго-податливыми (стойки, защемленные внизу в фундамент и шарнирно смещаемые вверху без устройства Катковых или скользящих опор для пролетных строений). Продольные горизонтальные усилия, возникающие от продольного ветра, температурных деформаций, сопротивления роликов транспортеров, несущих груженую ленту и пр. передаются на нижнюю неподвижную анкерную опору, выполняемую из железобетона. В поперечном направлении промежуточные опоры представляют собой плоскую решетчатую ферму.

Пролетные строения наклонных эстакад при расстоянии между опорами до 12 м выполняются балочного типа, а при пролетах 18 и 24 м — в виде стальных ферм, расположенных под шатром эстакады. Стены шатра эстакады выполняются обычно из армопенобетонных панелей; утепленные перекрытия и покрытия выполняются из крупнопанельных железобетонных плит.

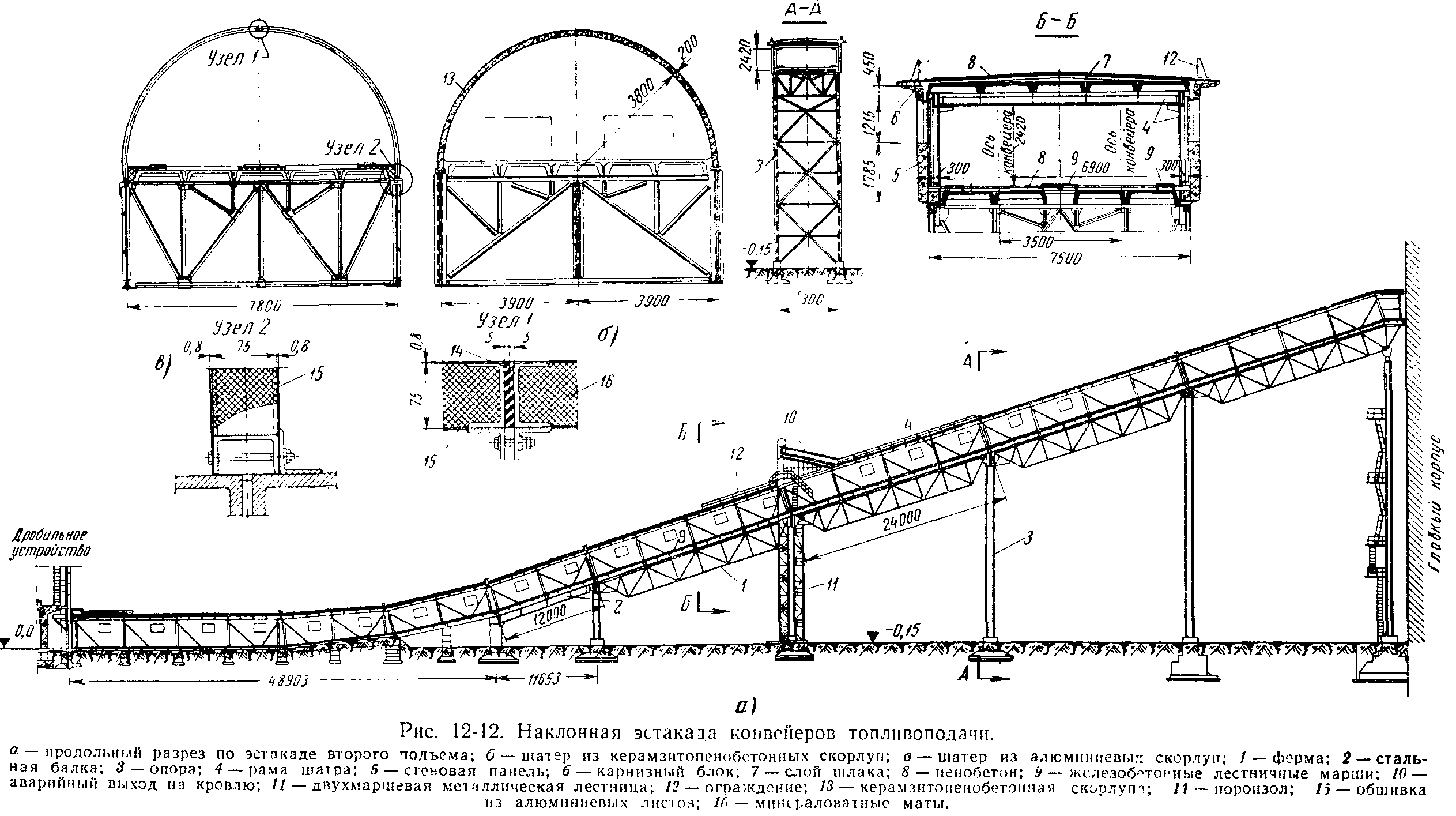

На рис. 12-12,а изображена наклонная эстакада топливоподачи второго подъема, сооружаемая по типовому проекту Теплоэлектропроекта.

Стальные конструкции пролетного строения 12 метрового пролета решены в виде сплошных сварных балок высотой 860 мм, а пролеты длиной 24 м перекрыты сварными фермами высотой 3 000 мм. Пояса и решетки ферм выполнены из угловой стали. Нагрузка от железобетонных плит междуэтажного перекрытия воспринимается поперечными фермами, опирающимися на основные продольные фермы. В уровне верхних поясов ферм предусмотрены горизонтальные связи, воспринимающие боковое давление ветра. Нижние пояса продольных ферм развязаны поперечными фермами и горизонтальными связями. Опирание несущих металлоконструкций пролетных строений на опоры предусмотрено шарнирным. Стальные опоры эстакады высотой от 4,0 до 33,0 м приняты шириной 7,3 м (по осям стоек), равной расстоянию между несущими фермами пролетного строения, и выполняются из сварных двутавров высотой 432, 632 и 840 мм.

Поперечная жесткость опор обеспечивается крестовой решеткой с дополнительными распорками.

Стальные конструкции, поддерживающие кровлю и стеновое ограждение эстакад, выполнены в виде поперечных П-образных рам с жесткими верхними узлами и шарнирным опиранием на фермы пролетного строения.

Для восприятия скатной составляющей от веса кровельного покрытия поперечные рамы развязаны подкосами, расположенными в плоскости стоек, и горизонтальными связями в плоскости ригелей.

Ограждающие конструкции эстакады приняты сборными. Кровельное покрытие выполняется из крупнопанельных железобетонных плит размером 1,5X6 м, приваренных при помощи закладных деталей к ригелям металлических рам. Утепление кровли выполнено из пенобетонных плит объемным весом 500 кг/м3, уложенных по слою шлака переменной толщины, создающего уклон для отвода воды с кровли в обе стороны от оси эстакады. Гидроизоляционный ковер выполняется из двух слоев рубероида на битумной мастике.

Нижнее перекрытие выполнено из четырех полос железобетонных напряженно армированных ребристых крупнопанельных плит размером 1,5X6 м, опирающихся на поперечные фермы.

Средняя часть нижнего перекрытия эстакады перекрывается плоскими плитами размером 1,0X2,8 м, опирающимися на ребристые панели. Для удобства передвижения по наклонным участкам эстакад при монтаже, эксплуатации и ремонте оборудования по перекрытию уложены специальные ходовые лестничные марши.

Перекрытие эстакады утеплено пенобетоном, защищенным гидроизоляцией от увлажнения при гидросмыве пола эстакады. Для предотвращения разрушения пенобетона от механических воздействий поверх утеплителя укладывается армированная стальными сетками цементная стяжка толщиной 30 мм и чистый пол из теплостойкого асфальта.

Стеновое ограждение эстакад выполняется армопенобетонными или керамзитобетонными панелями. Для защиты от брызг при гидросмыве стеновые панели изнутри покрываются на высоту 1 м от пола перхлорвиниловой краской. Выше стены и потолок окрашиваются клеевой краской.

При большой длине эстакады и необходимости обеспечить переход из среднего прохода в крайние над конвейерами устраиваются переходные площадки и лестницы. Они совмещаются с аварийным выходом на кровлю эстакады и металлической двухмаршевой лестницей для спуска с кровли эстакады на землю.

Под опоры эстакады устанавливаются сборные железобетонные фундаменты, применяемые в главном корпусе и других сооружениях. В фундаменты при их изготовлении вместо выпусков арматуры устанавливаются анкерные болты. При необходимости заглубленного расположения фундаментов по условиям промерзания грунта либо из-за расположенных поблизости коммуникаций на сборном сплошном фундаменте устраивается подколенник из монолитного железобетона.

В целях уменьшения веса конструкций разработаны облегченные варианты ограждения шатра эстакады в виде сводов из различных материалов.

На -рис. 12-12,б шатер выполнен в виде свода из керамзитопенобетонных скорлуп толщиной 200 мм, служащих одновременно ограждающей и теплоизолирующей конструкцией. Скорлупы свода соединяются между собой и крепятся к несущим конструкциям эстакады с помощью сварки закладных деталей.

Швы между скорлупами заполняются цементным раствором. Гидроизоляция кровли выполняется из холодной асфальтовой мастики слоем толщиной 10 мм.

Для эстакад одной из станций был разработан проект шатра в виде свода, собираемого из алюминиевых скорлуп (рис. 12-12,в). Конструкция скорлуп (полусводов) выполнена в виде легкого каркаса из прессованных швеллеров, обшитого с двух сторон листами из алюминиевого сплава толщиной 0,8 мм.

Между листами в ячейки каркаса уложен утеплитель из минераловатных матов. Соединение элементов каркаса полусвода осуществляется дуговой электросваркой вольфрамовыми электродами с применением присадочного материала. Крепление листовой обшивки к каркасу принято на заклепках. Стыки сборных нолусводов между собой осуществляются на оцинкованных болтах. Герметизация стыков достигается установкой в швах пороизоловых прокладок толщиной 15 мм.

При всех вариантах ограждающих конструкций шатра нижнее перекрытие эстакады выполняется из крупных железобетонных плит. Разработана также конструкция перекрытия из керамзитопенобетона.

При проектировании наклонных эстакад топливоподачи, являющихся весьма ответственными строительными конструкциями, особенное внимание уделяется точному учету всех реальных нагрузок и воздействий, воспринимаемых пролетным строением и опорами эстакады, обеспечению геометрической неизменяемости и устойчивости всех конструкций эстакады, правильному выбору марок стали для несущих конструкций с учетом климатических условий района строительства (расчетной отрицательной температуры), надежности и прочности заводских и монтажных соединений.

Пересыпка топлива с одного ленточного конвейера на другой производится в специальных помещениях, называемых узлами пересыпки. Узлы пересыпки размещаются в местах пересечения ленточных конвейеров тракта топливоподачи, а иногда и на прямых участках для разрыва ленты большой длины, например узлы пересыпки конвейера на угольном складе (рис. 12-2). В помещениях узлов пересыпки размещаются приводные и натяжные станции ленточных конвейеров, пересыпные рукава, аспирационные устройства.

В зависимости от схемы топливоподачи узлы пересыпки выполняются подземными, подземно-наземными и надземными высотой в два, а иногда и три этажа.

В прежних проектах подземные узлы пересыпки обычно выполнялись в монолитном железобетоне, надземные помещения — в кирпиче.

На современных электростанциях здания узлов пересыпки выполняют в большинстве случаев со сборным железобетонным каркасом с пролетами, кратными 3 м, и шагом колонн 6 м. Строительные конструкции здании узлов пересыпки топлива в подземной части решены аналогично описанным ранее конструкциям подземной части здания вагоноопрокидывателей и загрузочных бункеров.

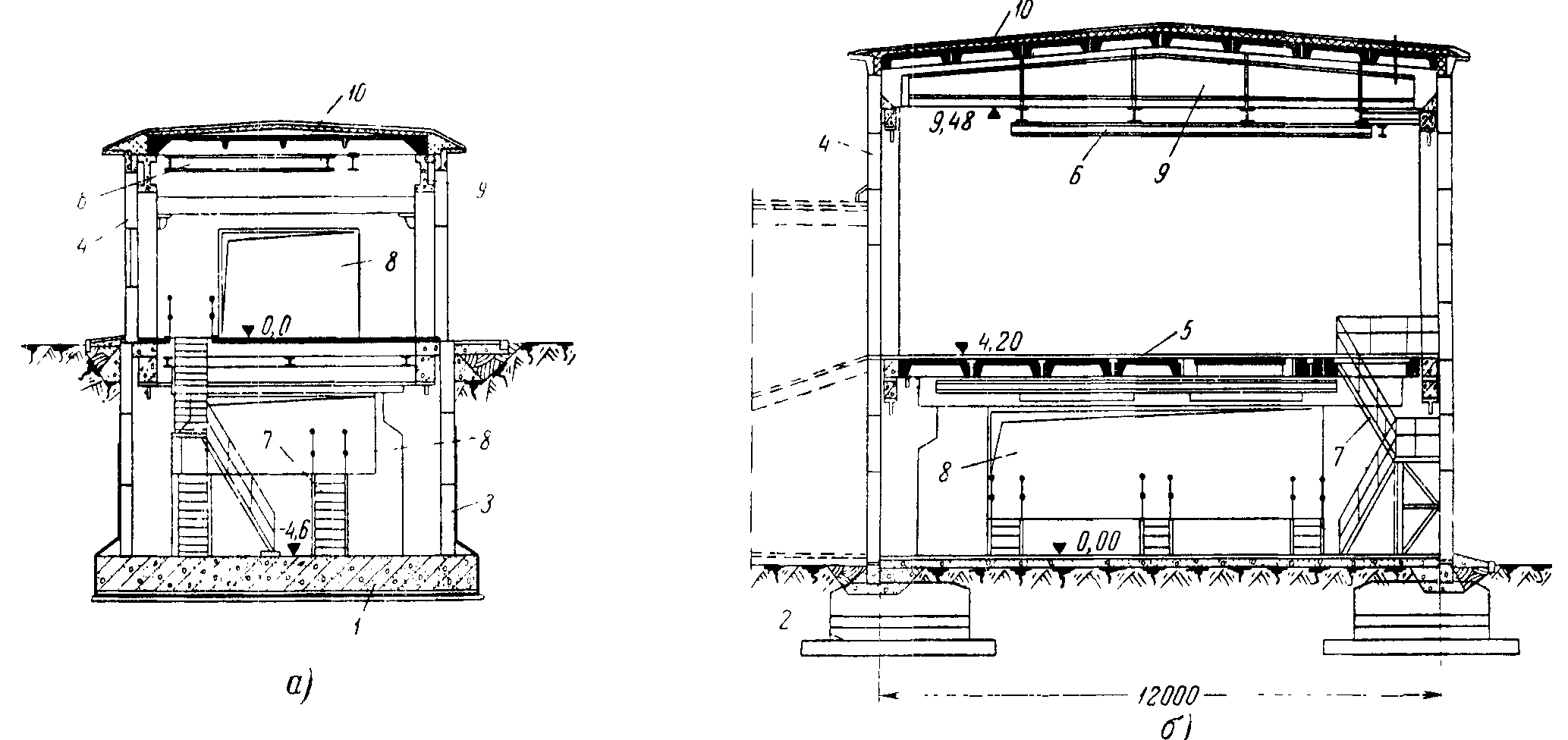

На рис. 12-13,а в качестве примера показан подземно-наземный узел пересыпки. На монолитную железобетонную плиту днища опираются сборные железобетонные колонны сечением 600X800 мм, образующие совместно с ригелями и распорками каркас подземной части здания. Стены выполняются из плоских сборных железобетонных плит подпорных стен, применяемых в целом ряде других сооружений электростанции.

Подземная часть узла пересыпки защищена от проникновения грунтовых вод гидроизоляцией из холодной асфальтовой мастики.

Наземная часть узла пересыпки, как и подземная часть, имеет каркас, состоящий из. сборных железобетонных колонн сечением 400X400 мм и шарнирно опертых на них 12-метровых предварительно напряженных двутавровых балок, несущих кровельные плиты. В поперечном направлении колонны соединены железобетонными распорками. Междуэтажное перекрытие выполнено из крупнопанельных ребристых плит размером 1,5x6,0 м и в отдельных местах из прямоугольных железобетонных балок сечением 300X400 мм и плоских железобетонных плит. В перекрытии предусмотрен монтажный проем для транспортировки оборудования при монтаже и ремонтах, перекрытый плоскими съемными железобетонными плитами. Чистый пол на обеих отметках выполняется после окончания монтажа оборудования, при этом за счет цементной стяжки создается уклон для отвода воды в канализацию при гидросмыве. Стены надземной части узла пересыпки выполнены из армопенобетонных панелей.

Ширина дверных проемов определяется габаритами неразъемных частей оборудования, установленного в узле пересыпки.

Уклон кровли осуществляется за счет подсыпки слоя шлака, по которому уложен утеплитель— пенобетон и гидроизоляционный ковер.

Для механизации монтажа и ремонта оборудования к несущим конструкциям кровельного и междуэтажного перекрытий подвешены монорельсы. Крепление оборудования к перекрытию осуществляется с помощью монтажных деталей, устанавливаемых в швы между сборными элементами. Для этой же цели в монолитном железобетонном днище предусмотрены специальные закладные части.

Рис. 12-13. Узлы пересыпки топлива.

а— поперечный разрез подземно-наземного узла пересыпки; б — то же наземного узла пересыпки; 1 — монолитная плита; 2 — сборный фундамент; 3 — плита подпорных стен; 4 — армопенобетонная панель; 5— перекрытие из ребристых крупнопанельных плит; 6 — монорельсы; 7 — металлическая лестница; 8— проем для примыкающей галереи; 9 — кровельная балка; 10 - кровельные плиты.

Запыленность помещений топливоподачи может привести к взрыву при появлении источника воспламенения. Поэтому стены внутри помещений узлов пересыпки и других помещений топливоподачи выполняются гладкими, с минимальным количеством выступов, па которые может оседать пыль. Места возможного оседания пыли должны быть легко доступны для очистки.

Оконные переплеты в этих помещениях обычно выполняются металлическими, а подоконникам придается наклон к горизонту не менее 50°.

Изображенный на рис. 12-13,5 наземный узел пересыпки топлива, как и описанный выше подземно-наземный узел, выполнен в сборкой железобетоне. Колонны здания опираются на железобетонные фундаменты с помощью «зуба» и последующей сварки арматуры. Конструкции наземной части узла пересыпки выполняются аналогично описанным выше конструкциям.