ГЛАВА ЧЕТЫРНАДЦАТАЯ

АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ОБРАБОТКИ РАДИОАКТИВНЫХ ВОД

§ 14.1. ОБЩИЕ ПОЛОЖЕНИЯ

Автоматизация технологических процессов дает возможность улучшить условия работы эксплуатационного персонала и сократить его численность. В ряде случаев ведение быстротечных процессов, например регулирование мощности реактора, невозможно без применения автоматизации.

Многие требования, предъявляемые к автоматическим системам управления (АСУ) технологическими процессами водоочисток ТЭС и АЭС, идентичны. Они сводятся к обеспечению оптимальных условий эксплуатации оборудования в предпусковой период (промывки, регенерации), затем при пусках и при нормальной эксплуатации, а также при плановых и аварийных остановках.

Под оптимальной эксплуатацией понимается достижение высокой надежности и экономической эффективности работы оборудования посредством точного ведения технологического процесса; исключения недопустимых отклонений параметров и ошибочных действий персонала и автоматических устройств; создания и длительного поддержания условий, при которых оборудование установок работает с максимальным КПД.

Наряду с общими чертами АЭС обладает особенностями, которые накладывают отпечаток на структуру, функции и другие характеристики АСУ. Все эти особенности связаны с наличием в обрабатываемой воде радионуклидов.

Ко всем элементам АСУ, обслуживающей установки обработки радиоактивных вод, предъявляют требования особо высокой надежности, большей, чем для хим водоочисток и конденсатоочисток ТЭС. Спецводоочистки (СВО) АЭС являются более сложными объектами управления, они отличаются большим количеством и разнообразием установок (см. § 13.1), большим количеством точек контроля и объектов управления.

Значительное место в АСУ СВО занимают информационные подсистемы. Они выполнены централизованными с сосредоточением всех средств представления информации оператору на щите управления СВО. Для уплотнения информации, улучшения способа ее представления и точности используются средства вычислительной техники. Щит управления СВО для повышения удобства обслуживания оснащается мнемосхемой, на которой условными знаками изображены основные элементы оборудования, связи между ними, электрифицированная арматура и регулирующие органы. Все основные технологические параметры установок СВО регулируются автоматически. Иногда регуляторы объединяют в подсистемы автоматического регулирования (АР). В работе постоянно находятся регуляторы, управляющие параметрами, наблюдение за которыми требует наибольшего внимания оператора, например уровни и давление пара в выпарных аппаратах и дегазаторах, температура перед ионитными фильтрами, нагрузка на намывных фильтрах и т. д.

Отличительной особенностью подсистемы АР является наличие в ее составе защит и блокировок, которые должны автоматически отключать установку при значительном отклонении параметров, например, при повышении температуры обрабатываемой воды выше 50°C (см. § 13.4, 13.6, 13.9) или снижении расхода ее более чем на 50% (см. § 12.3).

Перспективы дальнейшего развития энергетики позволяют наметить вопросы, которые следует учитывать при автоматизации спецводоочисток. Во-первых, это рационализация объема автоматизации, ее эффективности, так как это связано со снижением затрат на монтаж и эксплуатацию АСУ. Доля капитальных затрат при этом составляет 6—10 % общей стоимости установок. Во-вторых, повышение качества аппаратуры и основного оборудования. В противном случае неизбежны увеличение обслуживающего персонала и снижение коэффициента использования АСУ.

Ощутимый эффект от сокращения персонала химических цехов и улучшения условий труда может дать автоматизация контроля. Много можно ожидать от автоматизации дискретных операций, что позволит более быстро и в строгом соответствии с технологическими картами проводить операции по пуску, остановке и обслуживанию установок обработки радиоактивных вод, а также исключить ошибки оперативного персонала.

§ 14.2. АВТОМАТИЗАЦИЯ ДОЗИРОВКИ РЕАГЕНТОВ

Автоматизированная дозировка реагентов на АЭС чаще всего применяется при вводе в питательную воду парогенераторов коррекционных добавок: аммиака, гидразина, перекиси водорода и т. д., реже — при обработке воды методом соосаждения (см. § 10.2).

Основным элементом автоматической системы дозировки является плунжерный насос-дозатор серии НД-0,5Э с автоматическим регулированием производительности, выпускаемый заводом Ригахиммаш в нескольких модификациях, которые отличаются друг от друга диаметром плунжера (от 5 до 30 мм) и, следовательно, расходом (от 0,7 до 28 мл/с) и давлением на выходе (от 1 до 40 МПа).

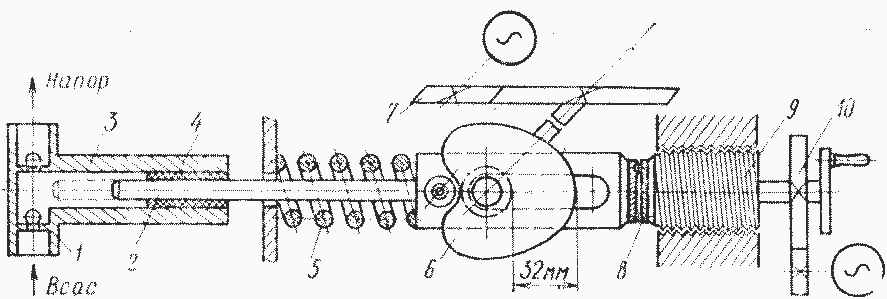

Поступательное движение плунжера 2 (рис. 14.1) осуществляется от основного электродвигателя 7 через кулачок 6 и возвратную пружину 5. Полный ход плунжера составляет 32 мм.

Автоматическое или дистанционное регулирование подачи насоса осуществляется изменением хода плунжера многоступенчатым электрическим исполнительным механизмом 10, выходной вал которого сочленен с регулирующим устройством 9 насоса-дозатора. Ход плунжера ограничивается при выдвижении регулирующего устройства в переднее положение.

Рис. 14.1. Принципиальная схема насоса-дозатора с устройством автоматического регулирования расхода:

1 — клапан; 2 — плунжер; 3 — корпус насоса; 4 — уплотнение; 5 — возвратная пружина; 6 — кулачок; 7 — привод насоса; 8 — упорный подшипник; 9 — регулирующее устройство; 10 — исполнительный механизм

Регулировка хода плунжера может проводиться вручную как на остановленном, так и на работающем насосе.

Электрический исполнительный механизм имеет полный ход, равный 15 оборотам, номинальное время работы 60 с. Нормальная дозировка реагентов производится при ходе плунжера в диапазоне 8—32 мм.

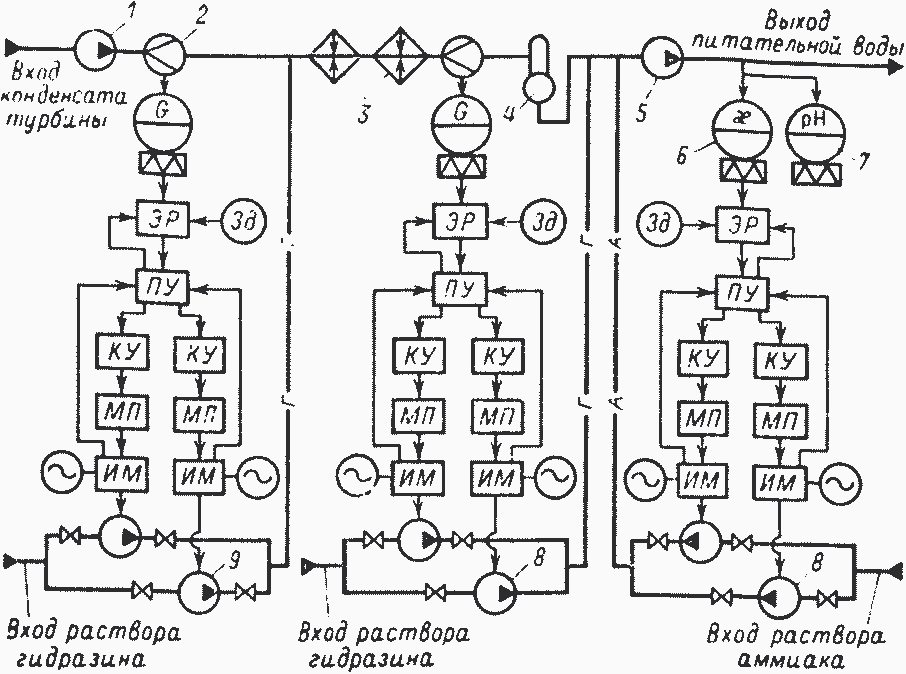

Принципиальная схема автоматической системы дозировки реагентов — аммиака и гидразина — в питательную воду представлена на рис. 14.2. Индивидуальная система дозирования растворов реагентов состоит из двух насосов- дозаторов (рабочего и резервного). Как уже указывалось (см. § 5.4), ввод гидразина осуществляется в конденсатный и питательный тракты, а аммиака — в основном в питательную воду.

В настоящее время автоматическое регулирование подачи гидразина осуществляется пропорционально расходу обрабатываемой воды, при этом управляющий импульс снимается с расходомеров на линии основного конденсата после конденсатных насосов и перед деаэратором.

Автоматическое регулирование подачи аммиака осуществляется по показателю электропроводности аминированной воды, хотя определяющим (технологическим) параметром для регулирования содержания аммиака является величина pH питательной воды. Использование электропроводности вместо величины pH повышает надежность работы системы, поскольку техника измерения электрической проводимости растворов намного проще, чем величины pH.

Рис. 14.2. Принципиальная схема системы автоматического дозирования аммиака и гидразина в питательную воду парогенераторов (ЭР — электронный регулятор; 3д — задатчик):

ПУ — переключатель управления; КУ — ключ управления; МП — магнитный пускатель; ИМ — исполнительный механизм): 1 — конденсатный насос; 2 — расходомер; 3 — ПИД; 4 — деаэратор; 5 — ПЭН; 6 — кондуктометр; 7 — рН- метр; 8 — насос-дозатор аммиака; 9 — насос — дозатор гидразингидрата

Автоматическое регулирование подачи насосов-дозаторов осуществляется с помощью электронных регуляторов с пропорционально-интегральным законом регулирования. На системы из двух насосов устанавливается один регулятор с подключением управляющего импульса на любой из насосов переключателем управления. При увеличении расхода основного конденсата или снижении электропроводности (и величины рН) питательной воды выдается импульс на увеличение хода плунжера (подачи насоса) и наоборот.

Задатчик служит для ручной корректировки содержания реагента по результатам химических анализов (см. § 6.1). Ключ управления служит для переключения насоса с автоматического управления подачей на ручное. В последнем случае изменение хода плунжера осуществляется двумя кнопками: Больше и Меньше.

Как уже указывалось (см. § 6.4), в настоящее время разрабатывается схема автоматической дозировки корректирующих добавок по значению окислительновосстановительного (eН) потенциала питательной воды.

§ 14.3. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ АВТОМАТИЗАЦИИ МЕХАНИЧЕСКИХ И ИОНИТНЫХ ФИЛЬТРОВ

Системы автоматического управления фильтрами водоподготовительных установок принято разделять па индивидуальные, предусматривающие обслуживание каждого фильтра индивидуальным командным устройством, и групповые, предусматривающие обслуживание одним командным устройством группы однотипных фильтров. Па практике схемы чаще всего построены по групповому принципу, при котором командное устройство подключается к фильтру, требующему промывки и регенерации. Поиск и выбор фильтра для восстановления может проводиться двумя путями— автоматическим и дистанционным.

Автоматический вывод фильтра на промывку или регенерацию производится по импульсу, получаемому от датчиков, определяющих момент загрязнения или истощения фильтра. В качестве показателя истощения ионитного фильтра для автоматического отключения его на регенерацию может быть использована электропроводность фильтрата, которая снижается при истощении катионита и повышается при истощении анионита. Так как в настоящее время серийный выпуск таких датчиков еще не освоен, вывод фильтров на регенерацию производится дистанционно.

Дистанционный выбор фильтра на промывку и регенерацию предполагает отключение загрязненного механического или истощенного ионитного фильтра на основании результатов химических анализов фильтрата воздействием на ключ управления соответствующего фильтра.

В систему автоматического управления процессами восстановления фильтров входят командный электрический прибор и логический автомат восстановления фильтров. Исполнительными механизмами являются электроприводы запорной и регулирующей арматуры фильтров (рис. 14.3).

Весь процесс восстановления разделен на несколько последовательных операций: взрыхление сжатым воздухом, промывка водой, пропуск регенерационного раствора, отмывка и т. д. Каждая операция делится на следующие части: открытие соответствующей арматуры, проверка открытия, собственно операция, закрытие арматуры, проверка закрытия.

Рис .14.3. Принципиальная схема автоматики восстановления ионитного фильтра:

1 — регенерационный раствор; 2 — концентратомер; 3 — вода после взрыхления ионита; 4 — сдувка; 5 — ионитный фильтр

Для выполнения программы восстановления фильтра переключатель рода работ ставится в положение Автомат и нажатием командной кнопки подается команда на закрытие входной и выходной арматуры (вывод фильтра в резерв). После этого включается командный электрический прибор, вал которого делает один полный оборот за время каждой операции. Контакты командного прибора разделены по функциональному назначению: проверка закрытия арматуры после вывода фильтра в резерв, команда на открытие арматуры, проверка открытия, включение задатчика времени и т. д. Контакты поочередно замыкаются через определенные промежутки времени и подают в схему промежуточных реле команды на открытие, проверку и закрытие арматуры. Команды на проверку выдаются через время, достаточное для полного открытия или закрытия арматуры (1 —1,5 мин). Проверка выполнения команд осуществляется по конечным выключателям задвижек.

Последовательность прохождения операций восстановления фильтра обеспечивается поочередной подачей напряжения на шинки в цепях командных промежуточных реле, которая осуществляется после каждого оборота вала командного прибора.

На время протекания каждой операции этот прибор останавливается и включается задатчик времени, который определяет продолжительность операции. По истечении заданного времени командный прибор включается снова. По окончании последней операции восстановления закрываются все задвижки, фильтр выводится в резерв. Включение фильтра в работу производится по команде оператора.

Если в процессе выполнения операций арматура не открылась (ее концевой выключатель не сработал), подается команда на остановку прибора. Кроме того, выдаются световой и звуковой сигналы о нарушении режима. Дальнейшее выполнение программы возможно только после устранения причин, вызвавших остановку.

Если арматура открылась, включаются вторичные приборы, контролирующие ход операции: расход воды, давление сжатого воздуха, концентрацию регенерационных растворов и т. д. В схеме обвязки групп фильтров предусматриваются регуляторы давления, расхода (например, кислоты) и др., импульсом для работы которых служит дополнительный сигнал, снимаемый с манометра, расходомера, концентратомера и т. д.

Для увеличения при необходимости времени операции в схеме предусматривается тумблер продолжительности операции. Несрабатывание реле времени приводит к остановке командного прибора.

Для включения фильтра в работу переключатель рода работ переводится в положение Работа и нажатием командной кнопки подастся команда на открытие арматуры на входе в фильтр и выходе из него.

Если после регенерации планируется остановка фильтра в резерв, перед включением его в работу предусматривается отмывка фильтрующего материала. Если включение в работу планируется сразу после регенерации, отмывка может не предусматриваться.