Конденсат турбин является основной составляющей питательной воды ядерной установки (см § 1.1), поэтому очистка конденсата является по существу и очисткой питательной воды.

Конденсатоочистки предназначены для удаления из воды продуктов коррозии, количество которых особенно велико при пуске блока, и водорастворимых веществ, включая углекислый газ. Коэффициент обезжелезивания конденсатоочистки около 5, коэффициент обессоливания не менее 10.

Конденсатоочистки компонуются с турбинами и обеспечивают очистку всего потока конденсата турбины и греющего пара подогревателей (основного конденсата блока). Применительно к турбине электрической мощностью 500 МВт блока с РБМК-1000 конденсатоочистка должна обеспечить расход конденсата 0,75 м3/с (2700 т/ч) при скорости фильтрации 2,8 см/с (100 м/ч). Исходя из этого конденсатоочистки комплектуют механическими или ионообменными фильтрами диаметром 3 м. Обычно устанавливают по пять механических и ионитных фильтров.

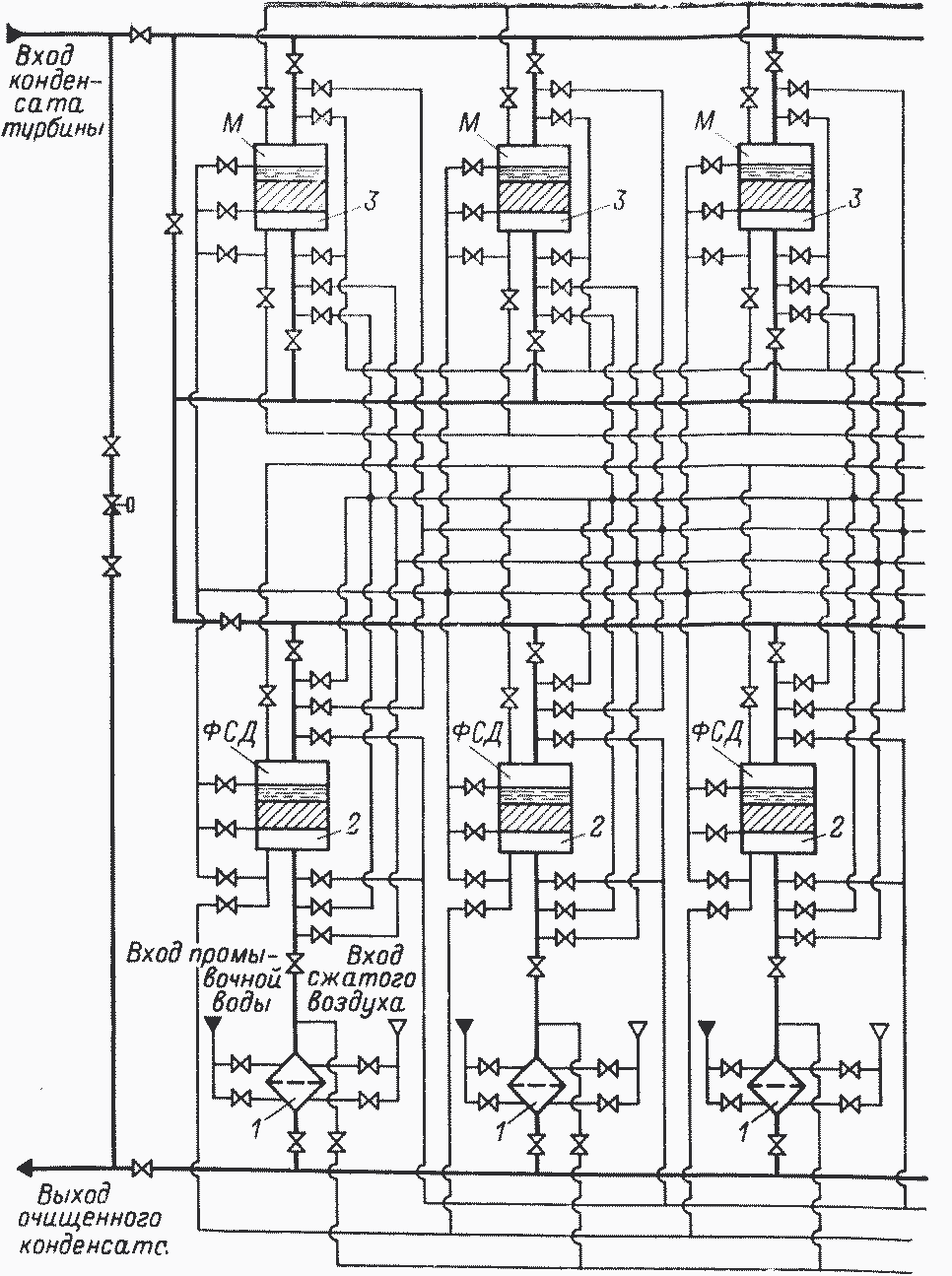

Основной конденсат подается на механические фильтры (рис. 13.3) для удаления продуктов коррозии. В качестве фильтрующего материала в механических фильтрах используются катионит КУ-2-8 или сульфоуголь. Первый является более устойчивым против механического истирания и радиолиза, второй — более дешев и менее дефицитен.

Механический фильтр при загрязнении и росте перепада давления до 0,25 МПа промывают восходящим потоком воды с интенсивностью около 0,003 м3/(м2-с) (10 м/ч). Взрыхлять фильтрующий материал сжатым воздухом перед промывкой не рекомендуется во избежание поступления продуктов коррозии в нижнюю часть фильтрующего слоя и последующего их вымывания.

Рис. 13.3. Схема очистки конденсата турбин:

1 — фильтр-ловушка; 2 — фильтр смешанного действия; 3 — механический фильтр; 4 — петля для частичного опорожнения фильтра; 5 — сдувка; 6 — гидровыгрузка и гидрозагрузка фильтрующего материала

Периодически предусматривается обработка фильтрующего материала кислотой в узле выносной регенерации для более полного удаления окислов железа и восстановления обменной способности при использовании механических фильтров в качестве катионообменных. При значительном измельчении фильтрующего материала и непригодности его для дальнейшей работы предусматривается удаление его пневмогидротранспортом на захоронение в ХЖО (см. § 11.4).

Предусматривается байпасирование механических фильтров и в целом конденсатоочистки при снижении ее пропускной способности. Однако подача воды по байпасам должна рассматриваться как отступление от нормального ведения водно-химического режима блока, и должны приниматься меры по восстановлению пропускной способности фильтров конденсатоочистки.

Очищенный от продуктов коррозии конденсат поступает на иопитные фильтры смешанного действия (ФСД) 3, загруженные смесью катионита и анионита в соотношении 1 : 1 или 1 : 2. Если учесть, что при нейтральном водном режиме принимаются меры по удалению из конденсата СО2 и карбонатов, то второй вариант загрузки является предпочтительным.

При истощении фильтрующего материала ФСД восстанавливают его обменную емкость в узле выносной регенерации. Перегрузку ионитов в фильтры-регенераторы и обратно в ФСД осуществляют пневмогидротранспортом. Для получения определенного уровня воды в фильтре перед взрыхлением фильтрующего материала сжатым воздухом опорожнение фильтра производят через перевернутую U-образную петлю 4, верхняя точка которой расположена примерно на 100 мм выше уровня фильтрующего материала. При невозможности восстановления обменной емкости ионитов фильтрующий материал удаляют на захоронение и заменяют свежим.

Смесь ионитов (шихту) готовят непосредственно в узле выносной регенерации, причем катионит загружают в фильтр-регенератор в таком количестве, чтобы уровень набухшего материала проходил по оси среднего распределительного устройства. Выполнение этого условия обеспечит в дальнейшем более полное разделение ионитов и, следовательно, большую продолжительность фильтроцикла. Так как в конденсатоочистках используются товарные иониты, находящиеся в водородно-солевой и хлор-форме (см. табл. 11.1), перед загрузкой в ФСД они должны быть тщательно отрегенерированы, особенно анионит, во избежание вымывания хлоридов в питательную воду.

Для исключения попадания фильтрующего материала в очищенный конденсат на выходе каждого ФСД установлены фильтры-ловушки 1. Обвязка ловушки предусматривает промывку ее водой, продувку сжатым воздухом и удаление попавших загрязнений на захоронение.

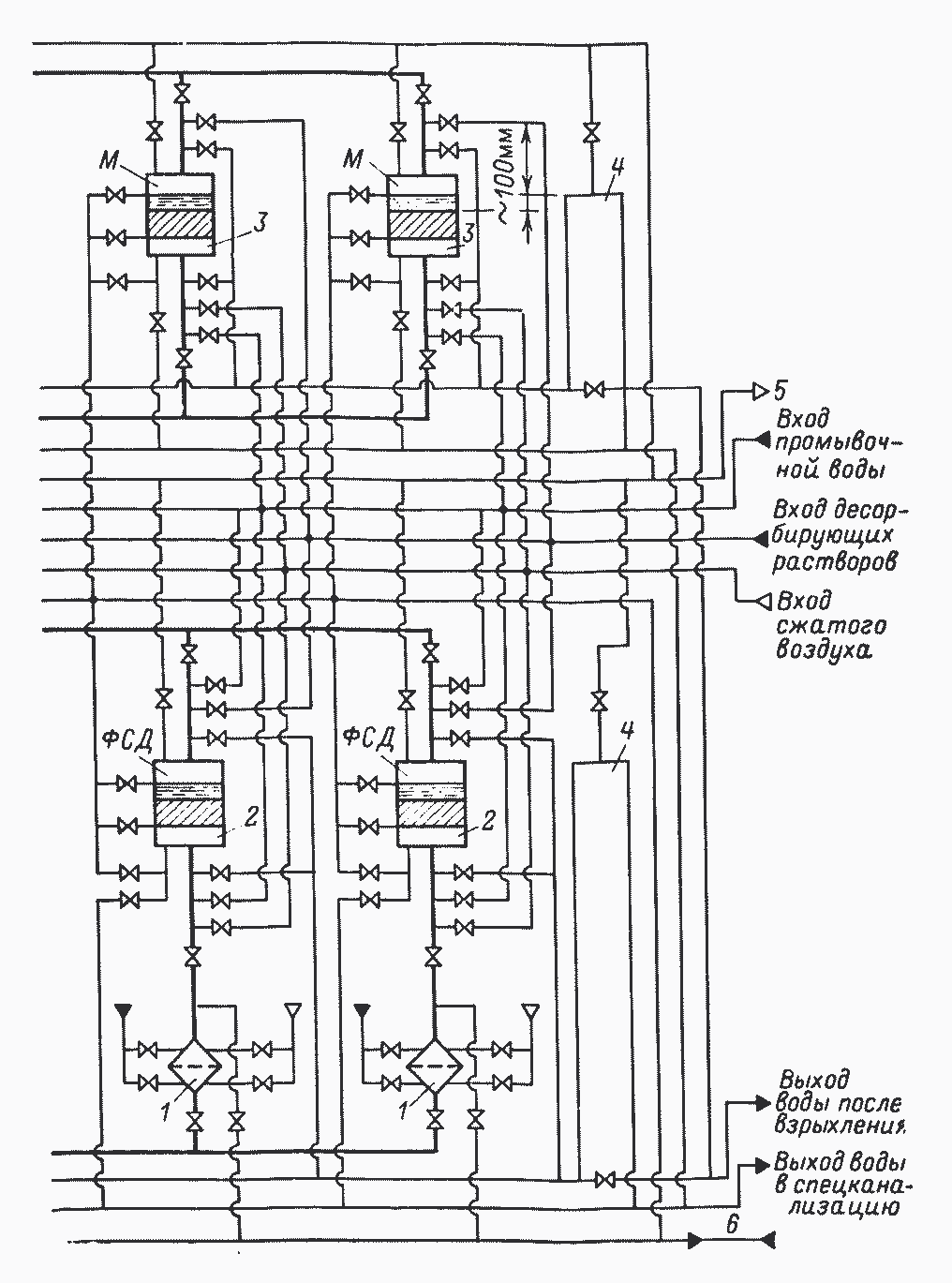

Как уже указывалось (см. § 11.4), в ядерной энергетике предпочтительна раздельная регенерация ионитов. Смесь ионитов выгружается из ФСД в фильтр — регенератор катионита (ФРК) 1 (рис. 13.4), а ФСД загружается ранее отрегенерированной и отмытой шихтой из фильтра — регенератора анионита (ΦΡА) 9. Такой метод дает возможность сократить время работы конденсатоочистки с пониженной пропускной способностью (примерно 2 ч при продолжительности регенерации ионитов до 20 ч).

Рис. 13.4. Схема узла выносной регенерации:

1 — фильтр-регенератор катионита; 2 — гидрозагрузка и гидровыгрузка фильтрующего материала; 3 — сдувка; 4 — промывочная вода; 5 — десорбирующие растворы; 6 — сжатый воздух; 7 — щелочной регенерационный раствор; 8 — кислотный регенерационный раствор; 9 — фильтр — регенератор анионита; 10 — петля для частичного опорожнения фильтра; 11 — вода после взрыхления фильтрующего материала; 12 — сброс в спецканализацию; 13 — циркуляционный насос

В ФРК производится разделение ионитов потоком воды снизу вверх со скоростью 0,3—0,4 см/с (10—15 м/ч), при этом анионит как более легкий (см. табл. 11.1) поднимается вверх, а катионит опускается вниз. Для получения четкой границы раздела ионитов скорость взрыхления снижается плавно, примерно на 20% за 2 мин. Граница раздела должна проходить по оси среднего распределительного устройства. При ее снижении за счет выноса части фильтрующего материала необходимо добавление катионита. Анионит добавляют при снижении верхнего уровня фильтрующего слоя ниже расчетного.

Если четкой границы раздела получить не удается, разделить иониты можно в растворе щелочи при той же скорости, что и в воде. При дальнейшей регенерации катионита, переведенного в натрий-форму, дополнительного расхода кислоты не требуется.

После разделения анионит перегружается в ФРА при подаче промывочной воды через среднее распределительное устройство и производится раздельная регенерация: катионита 5—6%-ным раствором азотной кислоты; анионита 4-5%-ным раствором щелочи. После ввода расчетного количества реагентов фильтрующие материалы отмываются чистой водой. Первая порция регенерационных вод (около 45 %), содержащих основную массу солей и радионуклидов, сбрасывается в спецканализацию, вторая — в баки для очистки и повторного использования (см. § 13.1).

Окончательная отмывка фильтрующего материала от остатков регенерирующих веществ в целях экономии производится при циркуляции воды по замкнутому контуру через ФРА и ФРК насосом 13. При этом вымытый из анионита катион Na+ улавливается катионитом, а анион NO3_, вымытый из катионита, — анионитом. По окончании отмывки катионит перегружается в ФРА и сжатым воздухом иониты перемешиваются до образования однородной смеси (шихты), которую и хранят в ФРА до регенерации следующего ФСД. Для создания определенного уровня воды в ФРА при работе насоса и взрыхлении ионитов воздухом опорожняют его через петлю 10.

При совместной регенерации ионитов после их разделения в фильтре-регенераторе через верхнее распределительное устройство подается раствор щелочи, через нижнее — раствор кислоты. Удаляются отработавшие регенерационные растворы из фильтра-регенератора через среднее распределительное устройство. Так как объем щелочного раствора примерно в 1,5 раза больше, чем кислотного, после ввода кислоты через катионит должна пропускаться вода во избежание загрязнения его щелочью. Это приводит к некоторому увеличению количества жидких радиоактивных отходов.

Для упрощения схемы узла выносной регенерации насос может не устанавливаться, а отмывка производится увеличенным количеством промывочной воды.

Перед включением ФСД в работу после регенерации или длительного резерва фильтрующие материалы отмываются от выделившихся солей (см. § 11.2) до электропроводности на выходе из фильтра не более 0,1 мкСм/см.

Для проведения дезактивации внутренней поверхности фильтров конденсатоочисток и фильтров-регенераторов в них вводятся дезактивационные растворы, которые срабатываются после истощения в спецканализацию минуя нижнее распределительное устройство. Сдувка «грязного» воздуха из фильтров производится в спецвентиляцию.

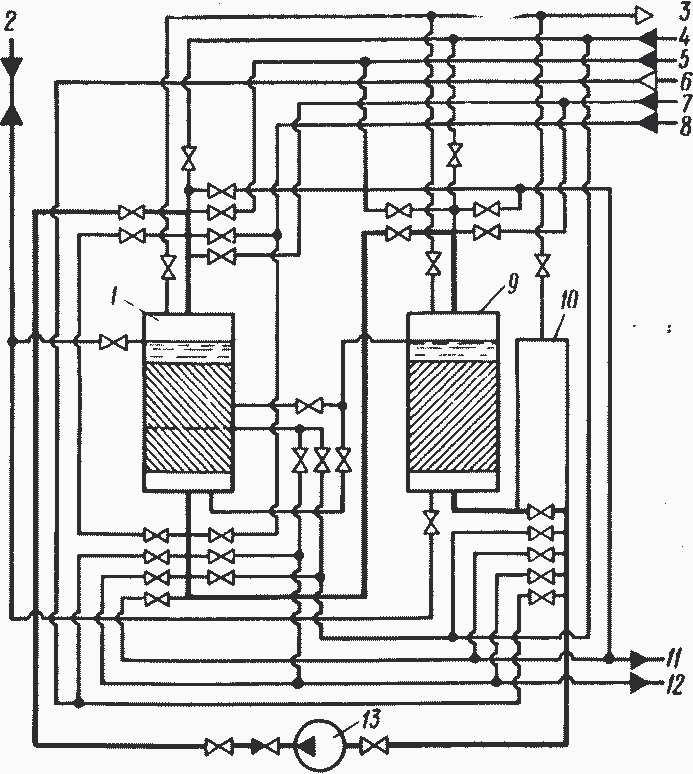

Рис. 13.5. Принципиальная схема очистки питательной воды с использованием электромагнитных фильтров

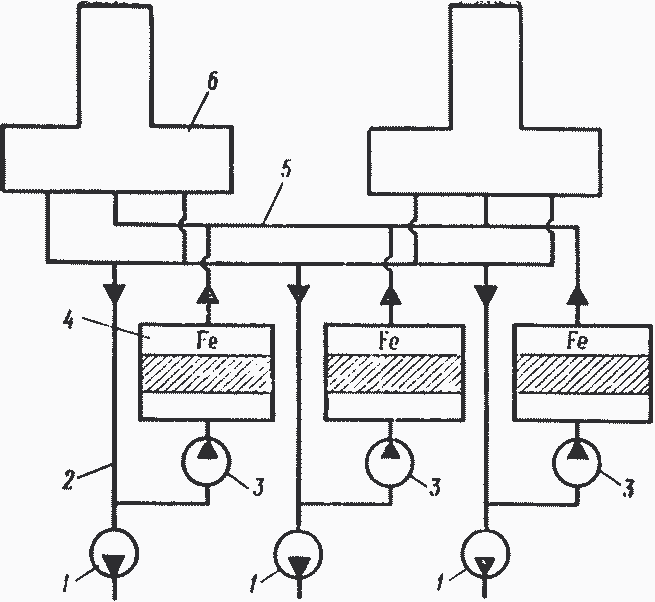

Очистка на электромагнитных фильтрах питательной воды после деаэраторов от продуктов коррозии возможна (рис. 13.5). Чтобы предотвратить срыв питательных насосов (ПЭН) 1 при резком возрастании гидравлического сопротивления фильтров, последние имеют свой самостоятельный контур циркуляции. Питательная вода из всасывающего трубопровода ПЭН 2 забирается циркуляционным насосом 3, прокачивается через электромагнитный фильтр 4 и возвращается в деаэратор 6 через водяную уравнительную линию 5. Задержанные продукты коррозии удаляются при промывке фильтра.

Очистка питательной воды от продуктов коррозии позволяет отказаться от сброса всего потока конденсата греющего пара регенеративных подогревателей в конденсаторы с целью обработки на конденсато- очистке. Это дает возможность уменьшить число фильтров и снизить расход нержавеющей стали на трубные пучки подогревателей.

В перспективе очистка питательной воды в совокупности с нейтральным окислительным водным режимом позволит перейти на изготовление регенеративных подогревателей из углеродистой стали.