ГЛАВА 3

ТЕПЛОВЫДЕЛЯЮЩИЕ ЭЛЕМЕНТЫ С КЕРАМИЧЕСКИМ

ЯДЕРНЫМ ТОПЛИВОМ

В табл. 3.1 приведены характеристики основных соединений, используемых как керамическое ядерное топливо. Некоторые из них широко используются в твэлах отечественных и зарубежных ядерных реакторов.

ТВЭЛЫ НА ОСНОВЕ КОМПАКТНОЙ ДВУОКИСИ УРАНА

Двуокись урана — самое распространенное химическое соединение, используемое в качестве ядерного топлива энергетических ядерных реакторов. Двуокись урана широко применяется в отечественных водо-водяных реакторах на тепловых нейтронах корпусного и канального типов (ВВЭР и РБМК), а также в кипящих реакторах (ВК-50), в реакторах на быстрых нейтронах (БОР-бО, БН-350, БН-600), в исследовательских реакторах, в зарубежных водо-водяных реакторах типов PWR и BWR, в тяжеловодных реакторах.

Таблица 3.1. Характеристики основных соединений ядерного керамического топлива

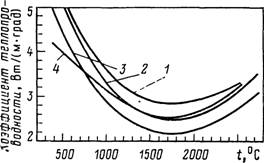

Рис. 3.1. Зависимость коэффициента теплопроводности двуокиси урана от температуры:

1 — реакторные испытания; 2 — относительная плотность 1,00; 3 — относительная плотность 0,95; 4 — по совокупности работ относительная плотность 0,95

Микротвердость отожженного монокристалла двуокиси урана составляет 6620 МПа; при температуре выше 400°С наблюдается ускоренная ползучесть в нейтронном потоке, в связи с этим представляется возможным направить распухание двуокиси урана внутрь пор, используя для этого прочную оболочку, которая без заметной деформации способна длительно выдерживать давление топлива около 10 МПа; на рис. 3.1 показана температурная зависимость коэффициента теплопроводности двуокиси урана, значительный разброс (~30%) средних значений объясняется в основном влиянием таких факторов, как пористость, структура и стехиометрия образцов, а также разницей в методиках исследований; двуокись урана проявляет хорошую стойкость в воде высоких параметров; в табл. 3.2 показана совместимость двуокиси урана с различными материалами; двуокись урана растворяется в HNO3. Царской водке и смеси HNO3+HF, не растворяется в НС1. На рис. 3.2 показана диаграмма состояния системы уран — кислород.

Таблица 3.2. Совместимость компактной двуокиси урана с различными материалами

Материал | Температура, °С | Степень совместимости |

Алюминий | -500 | Относительно медленное взаимодействие с образованием UA12 и UA14 |

Бериллий | 600 | Реакция с образованием UBci3 |

Цирконий | 600 | Медленная реакция с образованием Zr02, цирконий охрупчивается |

Нержавеющая сталь | 1400 | Нет взаимодействия |

Никель | <1400 | Слабо реагирует |

Кремний | <1900 | При температуре 1900—2100°С образуется USi3 |

Si02 | <1600 | Нет взаимодействия |

М2О3 ,MgO, BeO | <1800 | То же |

Углерод в виде тонкого | 1300 | Медленная реакция при 1200°С; при |

Та, Nb, Мо | 1200 | Нет взаимодействия |

Вольфрам | 2000 | То же |

Водород | — 2800 | Восстановление до стехиометрического состава UO2 |

Вода (обезгаженная), pH-7 или выше | 340 | Устойчива (300 сут) |

Пар | 400 | Устойчива |

CO2 | 900 | Хорошая стойкость |

Na ,Na + К | 600 | То же |

Промышленное применение нашли следующие методы получения порошкообразной двуокиси урана: 1) разложение шестиводного азотнокислого уранила при 260 °С: и02(М0з)2*6Н20-^и 0з, затем трехокись урана восстанавливается водородом до двуокиси при температуре 650—800 °С; 2) получение двуокиси урана через диуранат аммония (осаждение диураната аммония (NH4)2U207 из раствора азотнокислого уранила с последующими фильтрованием, промывкой, сушкой и восстановлением водородом при 900 °С); 3) получение двуокиси урана из шестифтористого урана (возгонка UF6 при 100 °С, гидролиз UF6 в разбавленном растворе аммиака с получением осадка диураната аммония, затем фильтрование, промывка, сушка, пирогидролиз диураната аммония паром (850°С) до образования U3O8 и восстановление водородом до двуокиси).

Свойства порошка двуокиси урана в значительной степени зависят от исходного материала, метода приготовления, свойств промежуточных продуктов и условий их получения. В табл. 3.3 даны характеристики порошков двуокиси урана, используемых при изготовлении таблеток для твэлов.

Таблица 3.3. Характеристики порошков двуокиси урана

Параметр | Пиролиз UO2(N03h6H20 с последующим восстановлением водородом | Осаждение (NH4)2U207 с последующим восстановлением водородом |

Удельная поверхность, м2/г: |

|

|

пределы изменения | 0,62—2,75 | 3,49—4,06 |

среднее значение | 1,38 | 3,83 |

Отношение О/Мс: |

|

|

пределы изменения | 2,024—2,066 | 2,094—2,133 |

среднее значение | 2,048 | 2,112 |

После восстановления двуокись урана стехиометрического состава начинает окисляться при 20 °С и через некоторое время достигает состава UO2,3> что может привести к растрескиванию моделей при спекании. Скорость окисления на воздухе,![]() зависит от размера зерен. Порошок с размером частиц

зависит от размера зерен. Порошок с размером частиц

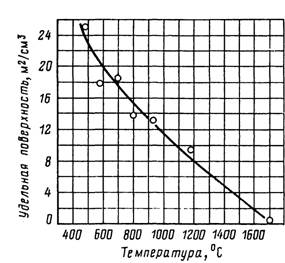

менее 0,1 мкм пирофорен, при горении образуется U3O8. На рис. 3.3 показана зависимость удельной поверхности порошка от температуры восстановления.

Двуокись урана при повышенных температурах (260 °С) окисляется до U3O8 через промежуточное соединение U3O7. В интервале температур 350—600 °С происходит быстрое окисление до 1Ь08. При 800—900 °С окисление протекает в две стадии: первая стадия медленного окисления характеризуется диффузионным процессом проникновения кислорода в глубь компактного изделия по реакции![]() а вторая стадия быстрого окисления идет с фазовым превращением

а вторая стадия быстрого окисления идет с фазовым превращением![]() с разрушением таблетки.

с разрушением таблетки.

В отличие от порошка компактная двуокись урана в спеченном состоянии обладает низкой скоростью окисления, и ее можно длительное время хранить на воздухе при комнатной температуре.

В тепловыделяющих элементах двуокись урана применяется в виде таблеток, стержней, втулок, частиц сферической или неправильной формы.

Наиболее широкое распространение получил метод таблетирования.

Рис. 3.2. Диаграмма состояния системы U—О

Рис. 3.3. Зависимость удельной поверхности UO2, приготовленной из UO3 восстановлением водородом, от температуры восстановления

Изготовление таблеток двуокиси урана высотой около 1,5— 2 диаметров включает следующие основные технологические операции: грануляция, прессование, удаление связки, спекание и шлифование. Стабильность размеров и требуемых свойств таблеток может быть достигнута при тщательной подготовке шихты перед подачей ее в пресс-автомат, т. е. исходный порошок двуокиси урана должен обладать определенной постоянной текучестью и должен постоянно равномерно заполнять объем пресс-формы; для этой цели порошок тщательно перемешивают с органической связкой, уплотняют, сушат и механически измельчают. При прессовании необходимо обеспечить узкий предел колебаний давления, а при спекании — возможно более полное удаление влаги из таблеток; в этом случае удобно применять неводные пластификаторы.

При спекании происходит усадка (до 27%), и таблетки становятся плотными и механически прочными. Уплотнение и свойства компактных изделий зависят от целого ряда параметров, и прежде всего от активности порошков, т. е. от избыточной энергии, характеризуемой размером частиц, дефектной кристаллической структурой, механическими напряжениями и другими свойствами; кроме того, на процесс спекания (до 1700°С) существенно влияют размеры частиц исходного порошка, температура, время спекания, атмосфера, примеси в порошке, размеры таблеток, скорость потока газа и пр. Спекание таблеток осуществляют в вакууме в нейтральной или в восстановительной среде.

На рис. 3.4 показано влияние давления прессования на плотность прессованных и спеченных таблеток двуокиси урана, изготовленных из диураната аммония. Видно, что плотность спеченных изделий мало зависит от давления прессования при комнатной температуре.

Для спекания таблеток используют трубчатые печи непрерывного действия, состоящие из двух зон — зоны предварительного нагрева и зоны спекания. Печи имеют подвижные поды, на которых размещаются специальные противни в виде гофрированных молибденовых листов с таблетками.

Рис. 3.4. Влияние давления прессования на плотность спрессованных и спеченных таблеток UO2, приготовленных из диураната аммония:

1 — плотность после спекания; 2 — плотность посла прессования

Разработаны способы интенсификации процесса спекания двуокиси урана, основанные на активизирующем действии избыточного кислорода и изменении структурного и субструктурного состояний частиц двуокиси, которые могут быть получены большой плотности при температуре спекания до 1350 °С в атмосфере Не или Ar, если использовать при этом пресс-порошки с избытком кислорода (UO2j4) или смесь UO2 с U3O8.

Для обеспечения надежной работы твэлов в реакторе таблетки изготовляют с высокой точностью по диаметру с последующей шлифовкой. Операция шлифовки увеличивает стоимость изготовления твэлов с таблеточным топливом на 8 %. Удорожание связано с разрушением таблеток при обработке и необходимостью химического извлечения топлива из отходов после операции шлифования.

Топливные таблетки в процессе изготовления часто скалываются. Для отбраковки таблеток используют автоматизированные методы контроля. Разработаны высокопроизводительные устройства для сортировки таблеток по размерам, массе и качеству, позволяющие определить статистическое распределение таблеток по контролируемым характеристикам. Прямой выход годной продукции может составлять около 90 %.

Таблетки двуокиси урана, применяемые в энергетических реакторах, в основном имеют форму цилиндров с отношением высоты к диаметру около 1,5. Высота таблетки ограничивается технологией прессования и спекания. Уменьшение высоты таблетки приводит к усложнениям при снаряжении их в оболочку, а также к уменьшению плотности топлива в твэле вследствие увеличения числа зазоров между таблетками. Для оптимизации температурных полей, компенсации термического расширения и уменьшения взаимодействия топлива с оболочкой иногда усложняют форму таблеток: делают осевое отверстие, фаски, вогнутой формы торцы.

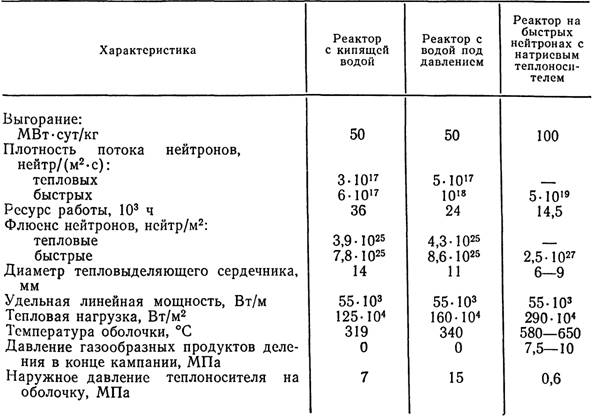

Таблица 3.4. Характеристики условий работы окисного топлива в энергетических реакторах

В табл. 3.4 приведены условия работы таблеток из двуокиси урана в энергетических реакторах.

Рис. 3.5. Столбчатые кристаллы и центральный канал в облученной двуокиси урана (состав 1102>14, обогащение 5%, плотность 9,15-10,4* 103 кг/м3, выгорание 5670—5830 МВтХ Хсут/т, максимальная температура в центре 2350— 2380 °С)

Под действием нейтронного облучения и радиально направленного теплового потока в сердечнике стержневого твэла с UO2 происходит перестройка его структуры (рис. 3.5). Макро- и микроструктурные изменения, происходящие в двуокиси урана, зависят от режимов облучения: флюенса нейтронов, выгорания, температурного уровня, температурного градиента по радиусу таблетки, времени облучения и т. д. Под действием этих факторов может происходить рекристаллизация двуокиси урана, полное или частичное плавление, перенос массы в радиальном или осевом направлении.

Градиент температур в твэлах с окисным топливом в реакторах на тепловых нейтронах составляет 300—350 и в реакторах на быстрых нейтронах 600—700 град/мм. Такой градиент температур вызывает перераспределение пористости вследствие перемещения вакансий и компонентов композиции (массоперенос): появляются линзообразные пустоты, которые мигрируют по механизму испарение— конденсация и образуют центральную полость.

Границы формирования зон в таблетке соответствуют радиальному распределению температуры:

- в периферийной зоне, прилегающей к оболочке твэла с температурой 1700—1800 °С, сохраняется исходная структура (0,2 мм);

- зона столбчатых кристаллов со средней плотностью в пределах 10—10,8 г/см3 в радиальном направлении ограничена областью температур от 1800 до 2800 °С;

- зона плавления при температурах в центре сердечника, превышающих температуру плавления двуокиси урана.

Структура таблетки в радиальном направлении в реакторах на тепловых нейтронах образуется быстро при линейных тепловых нагрузках 40—60 кВт/м.

При высоких температурных градиентах в результате изменения мощности реактора в компактной спеченной таблетке из двуокиси урана возникают радиальные трещины, часть которых залечивается при линейных тепловых нагрузках больше 35 кВт/м по механизму испарение—конденсация двуокиси урана на более холодных зонах таблетки в радиальном направлении. Следовательно, исходный зазор между оболочкой и таблеткой может быстро исчезнуть еще до распухания сердечника, вызванного накоплением осколков деления ядер.

Особенно важно знать количество, химический состав, свойства осколков деления ядер урана и их механическое и химическое воздействие на оболочку твэла.

Продукты деления могут быть разделены на шесть групп:

- благородные газы Кг, Хе с малой «растворимостью в двуокиси урана, образующие газовые пузыри и поры;

- легкоподвижные (вследствие высокого давления пара) JRb, Cs, Те, Br, I, которые могут химически вредно воздействовать на оболочку твэла;

- Ru, Rh, Pd, выделяющиеся в металлической фане;

- Мо, Те, которые могут быть в металлической или окисной фазе;

- Sr, Ва, переходящие в окисную фазу;

- редкоземельные элементы Y, Zr, Nb, окислы которых могут частично растворяться в двуокиси урана.

Суммарный объем продуктов деления с увеличением времени эксплуатации растет и приводит к увеличению объема сердечника. Твэл распухает, и когда тангенциальное напряжение распухания превысит прочность оболочки, последняя растрескивается по образующей линии твэла.

По мере выгорания урана появляется избыточный кислород, который окисляет осколочные элементы: Мо, Те, Cs, Rb, Zr, Nb.

В США накоплен опыт эксплуатации твэлов с топливом в виде таблеток из двуокиси урана в оболочке из циркалоя в реакторах типа BWR. Твэлы эксплуатировались до выгорания 18 000— 23 000 МВт-сут/т. Они обнаружили хорошие эксплуатационные характеристики и высокую надежность; выход из строя твэлов составил всего лишь 0,1—0,2 %.

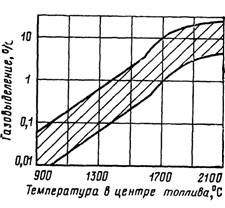

Рис. 3.6. Выделение газообразных продуктов деления из UO2 в зависимости от температуры (заштрихованная полоса — данные для UO2 с различной плотностью, разным отношением О/U и при изменяющихся степенях выгорания)

Разработаны способы, при помощи которых подавляют перестройку исходной структуры спеченной двуокиси урана под облучением и тем самым уменьшают газовыделение, например путем легирования двуокиси урана иридием и другими присадками.

Газовыделение в зазоры между таблетками и как следствие повышение давления создают опасность разрушения оболочки и выхода газовых осколков деления в теплоноситель первого контура. Необходимо помнить и о контактном теплосопротивлении, на которое большое влияние оказывает характер газовой среды: так, например, термическое сопротивление при наличии воздуха или гелия понижается в 2—3 или 5—10 раз соответственно по сравнению с термическим сопротивлением в вакууме.

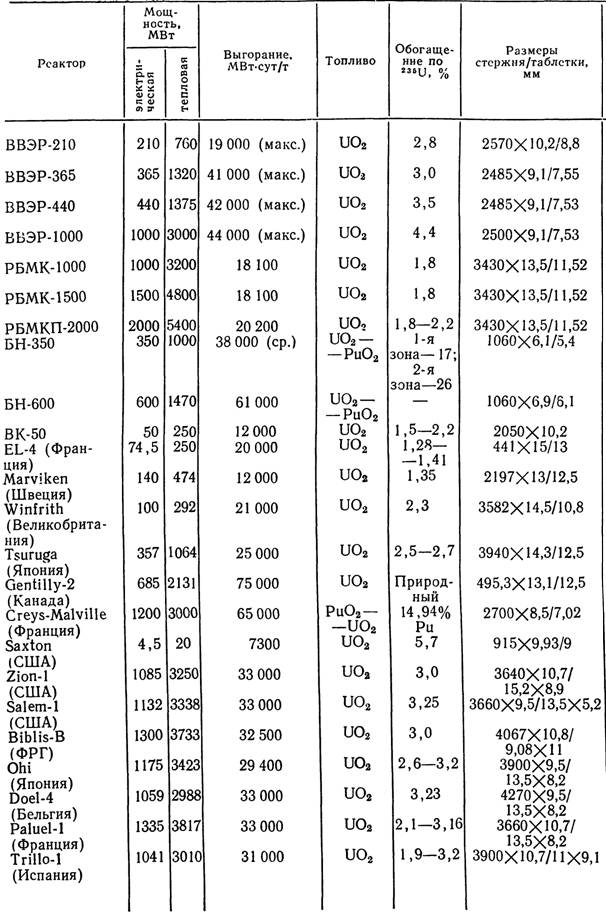

Таблица 3.5. Характеристики стержневых твэлов с таблеточным топливом

Поэтому помимо повышения давления в зазоpax выделение осколков значительно ухудшает теплопроводность газовой прослойки, так как по мере выгорания топлива газообразные продукты деления сильно обогащаются слабопроводящими газами — ксеноном и криптоном, теплопередача от топлива к оболочке ухудшается, что ведет к повышению температуры топлива (рис. 3.6). На рисунке видно, что газообразные продукты деления при облучении до 1650°С составляют небольшую часть (до нескольких процентов), а с дальнейшим повышением температуры газовыделение увеличивается и достигает 60 % и более при плавлении в центре.

Проведенные исследования показали, что плотно спеченная двуокись урана эффективно задерживает все газовые продукты деления при 800 °С до выгорания 100 000 МВт-сут/т, при 1200 °С — до выгорания 15 000 МВт*сут/т; при 1650 °С и выгорании 73 350 МВт*сут/т газовыделение составляет всего 2 %, при этой же температуре и при выгорании 146 700 МВт-сут/т газовыделение возрастает до 17 %, т. е. с повышением выгорания растет газовыделение из двуокиси урана.

При наличии зазора и под действием облучения, среды и температуры топливо и оболочка изменяются независимо друг от друга; когда же топливо находится в тесном контакте с оболочкой, последняя повторяет изменения топлива; если оболочка прочная, она может сжать топливо и вообще подавить или уменьшить распухание, причем поры в топливе заполняются осколками деления. Эти изменения особенно четко выражены при температуре более 0,5 Гпл.

При отсутствии плотного сцепления топливо и оболочка будут находиться в различных напряженных состояниях. Окислительные процессы, проходящие на поверхности топлива и оболочки, ведут к образованию тонких легкоплавких пленок как на поверхности топлива, так и на внутренней поверхности оболочки. Эти пленки под действием облучения, термоциклирования и других причин разрушаются. Одновременно идут реакции взаимодействия элементов оболочки, топлива и продуктов деления. Происходит перенос элементов оболочки (Fe, Cr, Ni) в топливо, из топлива на оболочку переносятся продукты деления (Mo, Cs, I, Те и др.). Обменные реакции могут протекать как в поверхностных областях зазора, образуя различные легкоплавкие соединения, так и по объему и по границам зерен оболочки, корродируя и создавая обедненные хромом и железом области. В результате взаимодействия на поверхностях топлива и оболочки образуются разнообразные дефекты: газовые пузырьки, разрывы и трещины, пленки легкоплавких продуктов деления и кислородных соединений, пустоты; обеднение зерен стали хромом ведет к межкристаллитной и общей коррозии.

В табл. 3.5 даны характеристики стержневых твэлов с таблетками из двуокиси урана, применяемых в отечественных и зарубежных реакторах; на рис. 3.7—3.18 показаны конструкции ТВС и твэлов.

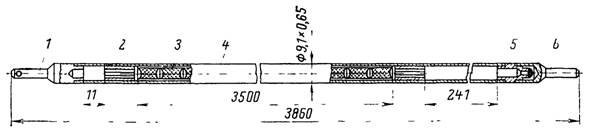

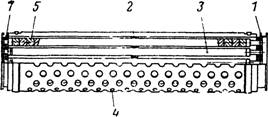

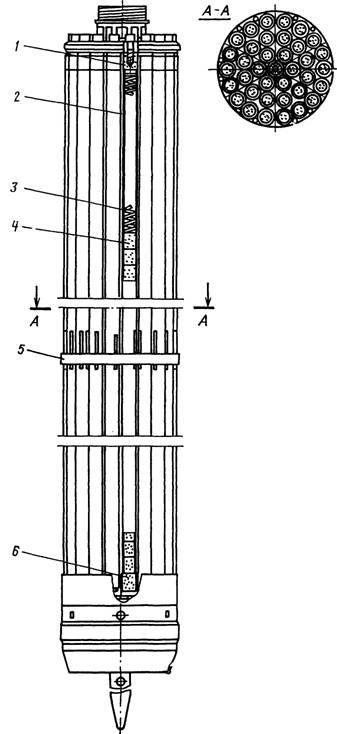

Рис. 3.7. Твэл реактора ВВЭР-1000:

1 — нижняя заглушка; 2 — разрезная втулка; 3 — таблетка топлива; 4 — оболочка; 5 — втулка; 6 — наконечник

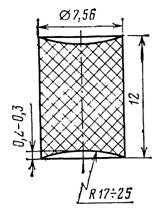

Рис. 3.8. Таблетка из спеченной двуокиси урана, применяемая как топливо в реакторе ВВЭР-1000

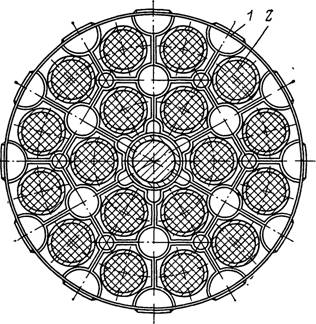

1 — дистанцирующая решетка; 2 — твэл

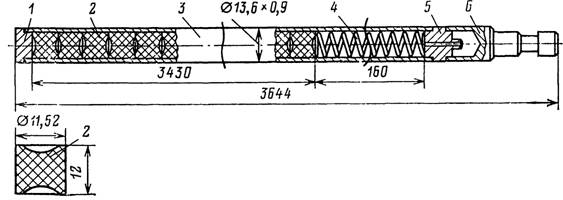

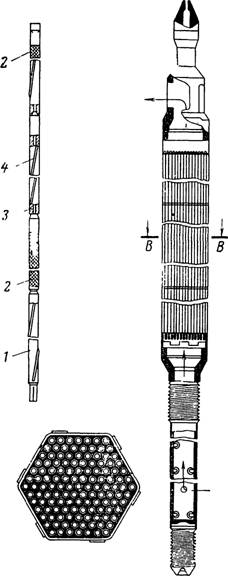

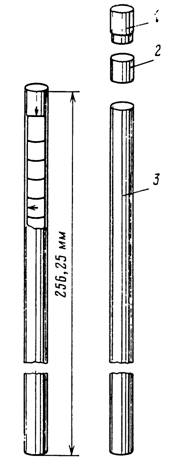

Рис. 3.10. Конструкция твэла РБМК-1000:

1 — заглушка; 2 — топливная таблетка; 3 — оболочка; 4 — пружина; 5 — втулка; 6 — наконечник

Рис. 3.9. Сечение ТВС реактора РБМК-1000:

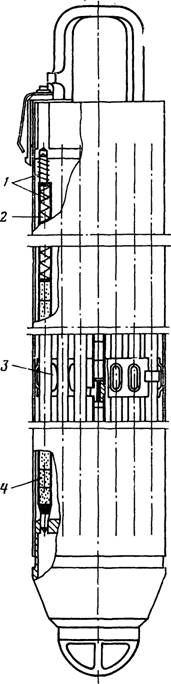

Рис. 3.11. Твэл и ТВС реактора БН-600: 1 — оболочка; 2 — таблетка обедненного урана; 3 — топливные таблетки; 4 — дистанционируюшая проволока

Рис. 3.13. Твэл и ТВС (круглой формы) реактора Marviken:

1 — газосборник; 2 — инконелевые пружины; 3 — дистанционирующие решетки; 4 — таблетки UO* в оболочке из Zr-2; 5 — фиксатор

Рис. 3.12. ТВС реактора HL-4

1 — концевик; 2 — дистанционирующая решетка; 3 —твэл) 4 — графитряый кожух; 5 — таблетки UO*

Рис. 3.15. ТВС реактора Tsuruga: 1 — пружина; 2 — газосборник; 3 — дистанционирующая решетка; 4 — топливные таблетки UO2

Реактор ВВЭР-1000 является дальнейшим развитием разрабатываемых в СССР водо-водяных корпусных реакторов на тепловых нейтронах. На рис. 3.7 показана конструкция твэла. В качестве топлива применены спеченные таблетки (рис. 3.8) из двуокиси урана с плотностью более 10,2 -103 кг/м3 (обогащение 23r>U—2—4%), оболочка изготовлена из сплава Zr—1% Nb, зазор между топливом и оболочкой составляет 0,14—0,27 мм. По концам твэла в трубке помещаются разрезные втулки из сплава-Zr—1 % Nb, которые удерживают столб таблеток в оболочке в определенном положении. Свободный объем в твэле при 20 °С равен 30,5 см3 (не считая топлива и других деталей), а при работе в реакторе 21,8 см3, этого вполне достаточно, чтобы давление газообразных продуктов деления в твэле (14 МПа) не превышало давления теплоносителя (16 МПа).

Рис. 3.14. Твэл и ТВС реактора SGHWR:

1 — верхняя заглушка; 2 — оболочка; 3 — прижимная пружина; 4 — топливная таблетка; 5 —дистанционирующий узел; 6 — нижняя заглушка

1 — твэл; 2 — топливная таблетка UO2; 3 — таблетки UO2—PuO2; 4 — газосборник; 5 — сталь; 6 — выход натрия; 7 — вход натрия

Рис. 3.18. Твэл реактора Saxton:

1 — топливная таблетка UO2; 2 — оболочка; 3 — таблетка А12Оз; 4 — нижняя заглушка; 5 — разрезной фиксатор; 6 — газосборник; 7 — верхняя заглушка

Рис. 3.16. Твэл АЭС Shippingport:

1 — заглушка; 2 — топливная таблетка; 3 — оболочка

На внешней стороне оболочки максимальная температура, составляет 350, а на внутренней стороне410°С. Максимальная температура на поверхности таблеток достигает 1270, а в центре их 2700 °С. Расчеты показывают, что в реакторе при температуре таблеток ниже 1650 °С выделение газообразных продуктов из них составляет 5 ,%, а выше, до 2700 °С,— 100 %.

Рис. 3.17. Твэл и ТВС АЭС Creys-Malville:

Таблетки двуокиси урана изготовляют по методу порошковой металлургии (прессование мелкого порошка двуокиси урана с пластификатором, сушка, гранулирование, прессование, сушка, спекание, шлифование). Заполнение оболочки таблетками производят в атмосфере Ar+Не, герметизация концов твэла осуществляется электронно-лучевой сваркой, швы подвергаются отжигу, затем проводят контроль качества изготовления твэла.

В СССР на новом этапе развития отечественного реакторостроения создан энергетический водографитовый реактор канального типа на тепловых нейтронах, охлаждаемый обычной водой, РБМК-1000 (электрическая мощность 1000 МВт).

В реакторе РБМК-1000 имеется 1700 топливных каналов, верхняя и нижняя части их выполнены из нержавеющей стали, а центральная — из сплава Zr—2,5 % Nb, в каждом канале размещается ТВС, длина активной части 7 м.

В реакторе такого типа имеется возможность осуществлять топливную перегрузку каналов во время работы реактора, что существенно повышает эффективность реактора.

ТВС состоит из двух равных подсборок с 18 твэлами (активная часть 3,5 м), закрепленных на центральном стержне сборки с хвостовиком и наконечником. Дистанционирование твэлов в сборке по высоте осуществляется десятью решетками ячеистого типа из нержавеющей стали (рис. 3.9). Твэл с циркониевой оболочкой (сплав Zr— 1 % Nb) имеет диаметр 13,6 мм; в качестве топлива используются спеченные таблетки из двуокиси урана диаметром 11,52 мм, с отношением высоты к диаметру, близким к единице, плотность таблетки более 10,3-103 кг/м3. Для компенсации термического расширения топливного столба на торцах таблеток делают сферические лунки (рис. 3.10). Зазор между оболочкой и топливом колеблется от 0,18 до 0,38 мм и заполняется гелием (давление 0,1 МПа); фиксация топливного столба в твэле осуществляется пружиной. В твэле имеется газосборник длиной 160 мм. Отношение свободного объема под оболочкой твэла к объему загруженного топлива составляет 0,09. Герметизация твэла осуществляется по следующей схеме: вначале к оболочке приваривается нижняя заглушка, после загрузки таблеток в оболочку ко второму концу ее приваривается втулка с отверстием, через которое твэл вакуумируют и заполняют гелием. Затем отверстие втулки заваривается аргонодуговой сваркой, твэл проверяется на герметичность, к втулке приваривается наконечник. Все швы, кроме втулочного, осуществляют электронно-лучевой сваркой с последующим отжигом их для повышения коррозионной стойкости. Наружную поверхность твэла подвергают травлению и автоклавированию. Готовый твэл проверяется на герметичность гелиевым течеискателем при температуре 350 °С.

На Ленинградской атомной станции (ЛАЭС) твэлы такой конструкции успешно работают со средним выгоранием 19 500 МВт-сут/т, максимальная линейная тепловая мощность 35 кВт/м, максимальная температура топлива 1800 °С, давление теплоносителя 8 МПа, длительность работы твэла на номинальной мощности 1190 сут.

Фирма «Вестингауз» на протяжении 20 лет вела комплексную работу, направленную на совершенствование конструкции сборок и твэлов, предназначенных для реакторов с водой под давлением (PWR). Разработки характеризуются повышением надежности, безопасности и экономичности. Таблица 3.6 дает представление об этапах этой работы.

На рис. 3.19 показана усовершенствованная сборка квадратной формы. В ней использовано размещение твэлов в решетку из 17X17 элементов, дистанционированных восемью решетками. В сборке имеется также группа направляющих труб для регулирующих стержней. Направляющие трубы закреплены в верхнем и нижнем стальных концевиках сборки. В качестве топлива используются таблетки двуокиси урана, оболочка изготовлена из циркалоя.

Таблица 3.6. Эволюция ТВС реактора с водой под давлением типа PWR

Измененный элемент конструкции | Год внедрения | Область | Результат усовершенствования или нововведения |

Упругая дистанционирующая решетка | 1963 | Экономика | Разделение процессов производства твэлов и сборок, исключение сварки, уменьшение паразитного поглощения нейтронов |

Интенсификаторы теплообмена | 1965 | Лицензирова | Увеличение запаса предельной мощности |

Пучок регулирующих стержней | 1967 | Экономика, | Сведение к минимуму водяного зазора и дальнейшее уменьшение паразитного поглощения нейтронов |

Улучшенная дистанционирующая решетка | Лицензирование, надежность | Дальнейшее увеличение запаса до кризиса кипения, улучшение крепления твэлов, применение инконеля для увеличения упругости решетки | |

Циркалоевые оболочки | Экономика | Дальнейшее уменьшение паразитного поглощения нейтронов | |

Предварительная опрессовка твэлов гелием | 1968 | Надежность | Сведение к минимуму взаимодействия топлива с оболочкой, предотвращение потери устойчивости (смятия) твэлов |

Циркалоевые направляющие трубы | 1970 | Экономика | Дальнейшее уменьшение паразитного поглощения нейтронов |

Конструкция ТВС 17X17 | 1973 | Лицензирова | Уменьшение максимальной линейной мощности твэлов для снижения температуры при потере теплоносителя |

Уменьшение диаметра твэла; циркалоевыс дистанционирующие peшетки | Экономика | Оптимизация отношения H/U, дальнейшее уменьшение паразитного поглощения нейтронов |

Такие сборки рекомендованы для работы в современных реакторах PWR с тепловой мощностью 1900—3800 МВт со следующим режимом работы:

Давление теплоносителя................................................... ............ 15,5 МПа

Средняя температура теплоносителя.................................... .................... 310 °С

Средний тепловой поток......................................................................... 630 кВт/м2

Средняя линейная мощность твэлов . . . . . . . ~17,8 кВт/м

Выгорание.......................................................................... 30-40 МВт-сут/т

В результате тщательного изучения работоспособности сборок и твэлов в эксплуатационных условиях были выявлены некоторые механизмы повреждения: повреждения топлива — распухание таблеток увеличивается с выгоранием, может привести к сцеплению таблетки с оболочкой и вызвать растягивающие напряжения;

Рис. 3.19. Усовершенствованная топливная сборка с пучком регулирующих стержней:

1 — нижний концевик; 2 — дистанционирующая решетка; 3 — регулирующий стержень; 4 — верхний концевик; 5 — пучок регулирующих стержней; 6 — прижимная пружина; 7 — твэл; 8 — направляющая труба регулирующего стержня; 9 — интенсификатор теплообмена

повреждения оболочки — окисление ускоряется с увеличением выгорания и приводит к повышению температуры оболочки; при глубоком выгорании оболочка может растягиваться из-за распухания таблеток и высокого давления газообразных продуктов деления; по мере выгорания топлива возможно удлинение оболочки, поэтому в конструкции сборки необходимо предусмотреть зазор; с ростом флюенса быстрых нейтронов пластичность падает и оболочка охрупчивается; под давлением теплоносителя происходит смятие оболочки;

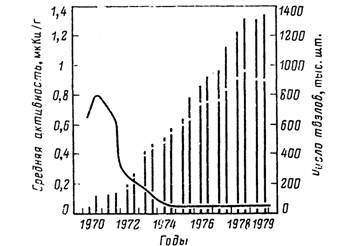

Рис. 3.20. Изменение средней активности теплоносителя и числа циркалоевых твэлов, эксплуатировавшихся в период 1970—1980 гг.

повреждения направляющих труб регулирующих органов — направляющие трубы работают в сборке при отсутствии теплового потока и менее высокой температуре, чем оболочка твэлов; поэтому процессы окисления менее существенны, чем гидридизация, приводящая к охрупчиванию труб; происходит износ циркалоевых труб вследствие вибрации регулирующих стержней, введенных в сборку;

повреждения дистанционирующей решетки — релаксация упругих напряжений может привести к вибрации твэлов и истиранию оболочек; при облучении наблюдается удлинение крепежных деталей решетки.

Па рис. 3.20 представлены обобщенные результаты работы твэлов с оболочками из циркалоя. Видно, что имеется существенное снижение активности теплоносителя при увеличении числа твэлов. Относительно высокая активность теплоносителя в начале 70-х годов была вызвана или гидридизацией циркалоевых оболочек из-за влаги, содержащейся в таблетках топлива, или потерей устойчивости твэлов, которые не подвергались предварительной опрессовке. В дальнейшем указанные причины были ликвидированы, и активность теплоносителя составляет менее 2% проектной.

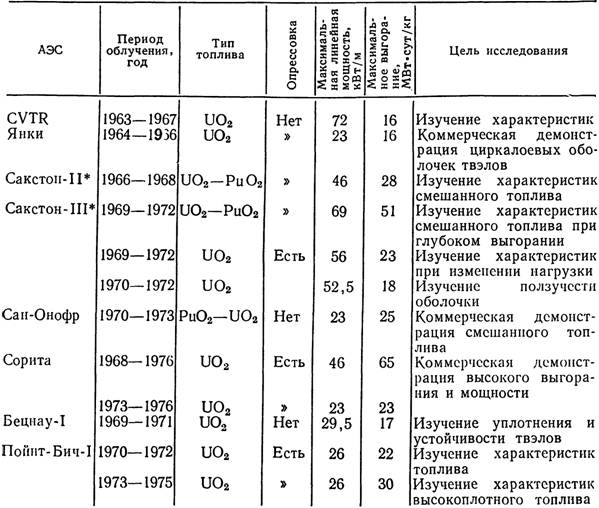

Проектирование тепловыделяющих сборок до середины 70-х годов было основано на экспериментальных данных, охватывающих рабочий диапазон мощности и выгорания топлива, выполненных по специальной программе (табл. 3.7); экспериментальные данные, отражающие современные требования, приведены в табл. 3.8.

Таблица 3.7. Программа экспериментальных исследований по обоснованию конструкции твэлов

* Римской цифрой указан вариант активной зоны реактора.

Продолжаются работы по улучшению конструкции сборок в целях повышения экономичности топливного цикла. Окончательный результат этих исследований позволит дать количественное выражение возможности улучшения использования урана и уменьшения стоимости топливного цикла в энергетических реакторах. В последующие годы предполагается продолжить облучение и исследование сборок свыше трех циклов. Считают, что дальнейшее эффективное использование урана связано с увеличением выгорания.

При получении порошка двуокиси урана производится контроль на обогащение, химический состав и примеси, размер частиц, объемную массу, гранулометрический состав, удельную поверхность, текучесть порошка и технологические свойства (прессуемость и спекаемость).

Удельная поверхность определяется по количеству поглощенного азота при 78 К, определяемому при последующем нагреве порошка в потоке гелия. Содержание азота в гелии измеряется катарометром; количество азота прямо пропорционально удельной поверхности порошка.

Текучесть порошка измеряется прибором Холла (воронка с углом 120° и отверстием 10 мм); если 50 г порошка высыпается менее чем за 3 с, то текучесть считается хорошей. Такую же воронку рекомендуют использовать для засыпки порошка в пресс-инструмент при прессовании.

Таблетка контролируется на плотность сырой таблетки, плотность спеченной таблетки, качество поверхности, микроструктуру, поры, размеры зерен, геометрические размеры таблетки, химический состав и примеси (уран, его изотопы, С, Fe, Н20, F, N, Са, Si, отношение О/U).

Таблица 3.8. Современные проектные требования к твэлам и их экспериментальное подтверждение

От теоретического значения.

Для готовых твэлов применяют следующие методы контроля и испытания: внешний осмотр, измерение диаметра и ширины сварного соединения, сплошной радиографический контроль (правильность снаряжения таблеток в оболочку), контроль сварных соединений с помощью гелиевого течеискателя, контроль качества сварных соединений на коррозионную стойкость и сплошность, контроль сварных соединений на наличие непровара, пор и других дефектов, выборочный металлографический контроль качества сварных соединений, контроль заполнения гелием, проверка влажности, загрязненности, массы. В последние годы начали применять ультразвуковой метод контроля сварных соединений; так, например, во Франции разработаны методика и установка контроля сварных соединений, выполненных аргонодуговой сваркой; такой же метод контроля применяют для твэлов реакторов CANDU (Канада), герметизированных аргонодуговой сваркой. Для контроля твэлов с успехом используют рентгенотелевизионные установки, позволяющие получать увеличенное в несколько раз изображение твэла.

В заключение необходимо отметить, что конструкция твэлов с топливом из двуокиси урана для реакторов на тепловых нейтронах типа кипящих водяных и водо-водяных под давлением претерпела значительные изменения в процессе перехода от небольших тепловых нагрузок в начале 70-х годов к современным с большими тепловыми нагрузками и с учетом удовлетворения требований охраны окружающей среды как при эксплуатации, так и при аварийных случаях. Кроме того, наступает период работы атомных электростанций с пиковым режимом эксплуатации (с резким колебанием мощности), при котором к АЭС, а особенно к твэлам, ТВС и ко всей активной зоне реактора в целом, предъявляются жесткие требования надежности и работоспособности.

В настоящее время доля негерметичных твэлов в активных зонах реакторов PWR не превышает 0,05 %. Такие хорошие показатели надежности получены в результате проведения различных мероприятий по усовершенствованию технологии и конструкции твэлов, ТВС и активной зоны в целом, а также улучшению эксплуатационных условий: устранение отложений осадков, предотвращение гидрирования и смятия оболочек, снижение максимальных и средних тепловых нагрузок на твэлы, снижение напряжений и деформаций в оболочках. Осадки на оболочках появлялись в результате применения неоптимальной выбранной схемы водного режима. Наблюдалось локальное гидрирование оболочки из циркониевого сплава вследствие загрязнения топлива водородсодержащими примесями, в основном влагой. Введение вакуумной сушки как окисных таблеток, так и оболочки с таблетками до герметизации позволило устранить разгерметизацию твэлов при локальном гидрировании. Удалось решить проблему смятия оболочек созданием избыточного давления (2,5—3,0 МПа) гелия под оболочкой твэла, использованием топлива с плотностью выше 10,4-103 кг/м3 и повышением качества таблеток по структуре. Снижение допустимой линейной мощности от первоначального значения 60,4 до 43,3 кВт/м позволило существенно повысить надежность твэлов за счет снижения тепловых нагрузок и напряжений в оболочках. Сложное механическое взаимодействие оболочки и таблетки под облучением в реакторе, особенно при повышенном выгорании и охрупчивании оболочки при наличии больших напряжений и деформаций в вей, а также при повышенной концентрации вредно действующих продуктов деления (I, Cs, Cd и др.), при резких повышениях мощности и остановках реакторов, в большой степени способствует разгерметизации твэлов. Наиболее неблагоприятные последствия вызывает повышение мощности после длительной (более 30 сут) работы на пониженной мощности. В связи с этим 28 фирм США с 1976 г. ввели новый регламент подъема мощности, согласно которому после достижения 20 %-ной номинальной мощности максимальная скорость подъема мощности как при начальном пуске, так и после перегрузки или после работы на пониженной мощности в течение 30 сут не должна превышать 3 % номинальной мощности в час.

Широкое распространение стержневых твэлов (более 90 %) обусловлено хорошей радиационной стойкостью конструкции.

В качестве оболочек используются цирконий-ниобиевые сплавы, циркалой-2, циркалой-4 и нержавеющие стали до температур на оболочке твэла 316—360 °С.

Максимальный тепловой поток в стержневых твэлах с пароводяным охлаждением при температурах теплоносителя 260—315 °С достигает 1,1 МВт/м2 при оболочке из циркониевого сплава и 1,4 МВт/м2 при оболочке из нержавеющей стали с максимальным выгоранием в твэлах до 30 000 МВт-сут/т. Эти выгорания не являются предельными. Совершенствование конструкции твэла и технологии изготовления приведет к увеличению выгорания до 70 000 МВт-сут/т при максимальных тепловых потоках 1,6 МВт/м2 и температурах сердечника, не превышающих 1093 °С.

Рассматривается также возможность широкого применения стержневых твэлов с таблетками двуокиси урана в реакторах с газовым теплоносителем при выгорании более 15 000 МВт-сут/т и температуре оболочки ~750°С.