Как при разработке, так и при изготовлении опытных образцов твэлов производится тщательный контроль качества изготовления с последующим дореакторным испытанием и испытанием на работоспособность в петлях реактора и окончательно — в головных зонах ядерного реактора.

ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬ

В технологический контроль входит отбраковка исходных материалов в процессе изготовления твэлов, а также отбраковка дефектных твэлов и тепловыделяющих сборок.

В процессе изготовления отбраковываются твэлы, имеющие следующие дефекты: негерметичность, отклонение от допусков по размеру и геометрической форме, плохое качество сварных швов (внутренние трещины, поры, непровар, инородные включения, вздутия и др.), неудовлетворительное качество соединения топлива с оболочкой в твэлах дисперсионного типа, отклонение от допустимой неравномерности распределения топлива по длине твэла, разностенность оболочек, а также дефекты структуры и механических свойств.

Контроль осуществляется в основном неразрушающими методами. Применяя такие методы, можно получить обширную информацию о качестве продукции при сплошном технологическом контроле. Разрушающие методы применяются как для определения параметров исходных материалов и готовых твэлов, которые не могут быть определены неразрушающими методами, так и для подтверждения правильности результатов неразрушающих методов контроля; например металлографическим анализом на шлифах какой-либо части твэла определяют структуру, включения, поры, твердость и другие характеристики оболочек, топлива или сварных швов.

Для контроля размеров твэлов в процессе их изготовления применяют мерительные инструменты — микрометры, штангенциркули, линейки, скобы, калибры.

Поверхностные дефекты различного рода (риски, царапины, забоины, потертости, проколы и другие дефекты) можно обнаружить при осмотре поверхности твэлов и сварных швов невооруженным глазом, а также с помощью луп и микроскопов с различным увеличением. В этом случае контролируемый твэл обычно сравнивают с эталоном.

Известно много различных неразрушающих методов контроля изделий, из них можно указать следующие: методы проникающих излучений (рентгенография, гаммаграфия, нейтронография и др.); акустические (ультразвуковые, акустическая эмиссия и др.); магнитно-порошковые методы с использованием постоянного или переменного токов и сухих или мокрых порошков; электромагнитные методы (вихревые токи, магнитные поля); капиллярные методы (методы проникающих жидкостей: цветные и люминесцентные жидкости); методы течеискания, тепловые и некоторые другие.

В последнее время появились новые методы контроля: голография, акустическая эмиссия, эффект Баркгаузена, нейтронная активация и др. Методы неразрушающего контроля позволяют выявить включения, пустоты, трещины, риски, измерять толщины оболочки, определять границы топлива в оболочке твэла, неравномерность распределения топлива в сердечнике и т. п.

С появлением ультразвукового эхо-импульсного метода стало возможным не только обнаруживать разрывы материала в плоскости, перпендикулярной (и наклонной) направлению волн, но и измерять глубины их залегания от поверхности, измеряя временные интервалы между импульсами, отраженными от поверхности и разрыва материала. Ультразвуковая резонансная техника также позволяет выявлять расслоения в тонкостенных металлических изделиях. Ультразвук можно использовать для контроля сцепления топлива с оболочкой, например с помощью волн Лэмба, которые возникают в тонкостенной оболочке при отрыве ее от сердечника твэла.

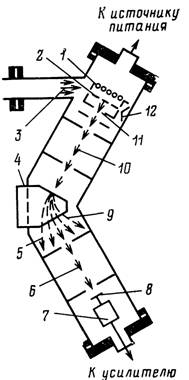

Рис. 7.1. Схема гелиевого течеискателя: 1 — нагретая сетка отражателя; 2 — пучок электронов; 3 — молекулы газа, выделяющиеся из испытываемого изделия; 4 — постоянный магнит; 5 — тяжелые ионы; 6 — ионы гелия; 7 — электрометрическая лампа; 8 — мишень; 9 — легкие ионы; 10 — пучок ионов; 11 — щель; 12 — вольфрамовая нить

Электрические свойства исследуемых материалов и изделий лежат в основе ряда соответствующих методов контроля. Измеряя магнитную индукцию, емкость, магнитное притяжение, магнитное рассеяние, падение потенциала постоянного тока, можно быстро и достаточно точно измерять толщину покрытий, диаметры стержней, труб и проволоки, а также толщину стенок труб, толщину пластин. Для выявления распределения температур в твэле, а следовательно, для оценки равномерности теплопередачи от топлива через оболочку к теплоносителю проводят тепловые испытания, используют различные термочувствительные элементы.

Контроль герметичности твэлов. Контроль твэла на герметичность является важной операцией оценки качества его изготовления. Самым распространенным методом контроля герметичности твэлов является масс-спектрометрический метод (гелиевые течеискатели), основанный на использовании гелия в качестве индикаторного газа, вводимого под оболочку твэла перед окончательной герметизацией или с помощью опрессовки после герметизации. Гелиевый течеискатель обладает высокой чувствительностью.

С его помощью можно обнаружить утечки гелия с расходом 1 см3 за 500 лет. Гелий легко проникает в мельчайшие поры, инертен по отношению к газам и материалам твэлов, в атмосфере содержится в малых количествах (5 • 10-4 %), что повышает чувствительность измерения.

Нормы на допустимые течи в оболочке твэла фактически устанавливают по предельной чувствительности течеискателя. Так, например, течь в оболочке твэла не должна быть более 133 нПа-л-с.1-, а по другим данным — не более 10+10 нПа-л*с.~1.

Нормы на отбраковку при групповом контроле твэлов устанавливают экспериментально. Перед контролем твэлы сушат в вакууме. При использовании метода опрессовки гелием для очистки поверхности твэла от гелия перед испытанием на герметичность хорошие результаты дает легкое травление готового твэла. При автоклавировании герметичность твэла контролируют как до, так и после этой операции.

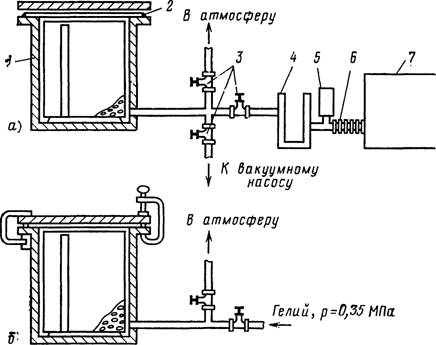

Рис. 7.4. Контроль герметичности гелиевым течеискателем; метод вакуумируемой камеры:

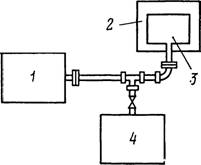

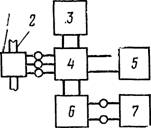

Течеискатель работает следующим образом (рис. 7.1). Газ, выделяющийся из твэла, поступает в спектрометр течеискателя, где ионизируется потоком электронов, испускаемых нитью. Образовавшиеся ионы ускоряются и фокусируются электрическим полем, после чего пучок ионов направляется в зазор между полюсами постоянного магнита. В магнитном поле ионы отклоняются на круговые орбиты в зависимости от их массы. Поток ионов гелия образует слабый электрический ток, который усиливается и трансформируется в звуковом сигнал. Существует пять разновидностей проверки герметичности с помощью гелиевого течеискателя: опрессовка (рис. 7.2), обдув (рис. 7.3), вакуумируемая камера (рис. 7.4), зондирование (рис. 7.5) и газонаполненная камера (рис. 7.6). Контроль производят при повышенных температурах.

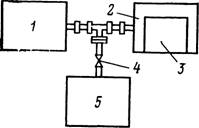

Рис. 7.2. Контроль герметичности гелиевым течеискателем; метод опрессовки:

а — схема установки; б ~ емкость для опрессовки твэлов; 1 — испытательная камера; 2 — кольцевая прокладка; 3 — герметичные клапаны; 4 — холодная ловушка; 5 — вакуумметр; 6 — гибкая вакуумная линия; 7 — гелиевый течеискатель

Рис. 7.3. Контроль герметичности гелиевым течеискателем; метод обдува:

1 — баллон с гелием; 2 — головка с соплом; 3 — испытываемое изделие; 4 — вспомогательный насос; 5 — гибкий шланг; 6 — дроссельный клапан; 7 — течеискатель 1 — течеискатель; 2 — вакуумируемая камера; 3 — герметизированное изделие, заполненное воздушно-гелиевой смесью; 4 — клапан; 5 — вспомогательный насос

Рис. 7.5. Контроль герметичности гелиевым течеискателем; метод зондирования:

1 — изделие, заполненное воздушно-гелиевой смесью под давлением; 2 — зонд с подсасывающим устройством; 3 — течеискатель

Рис. 7.6. Контроль герметичности гелиевым течеискателем; метод газонаполненной камеры:

1 — течеискатель; 2 — камера; 3 — контролируемое изделие; 4 — вспомогательный насос

Гелиевым течеискателем можно обнаружить мельчайшие отверстия, трещины в оболочках и сварных швах твэла. С помощью течеискателя определяют относительное количество гелия, выходящего из твэла. Частицы грязи или масла на твэлах приводят к большим ошибкам. При наличии значительных по размерам сквозных дефектов в оболочках твэлов течеискатель может не дать заметных показании, так как во время вакуумирования весь гелий может выйти из-под оболочки твэла.

Для обнаружения относительно крупных течей (более 13,3 аПа-л-с-1) применяют вакуумно-жидкостный метод, сущность которого состоит в визуальном контроле появления пузырьков воздуха или гелия, выходящих из сквозного отверстия в жидкость (например, осветленный керосин), в которой находится твэл, при разряжении над жидкостью.

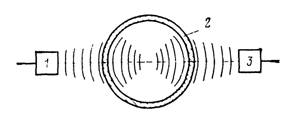

Твэлы с повышенным внутренним давлением гелия подвергают выборочному контролю путем прокалывания оболочки и определения количества вышедшего газа. Известен ультразвуковой способ контроля давления газа внутри твэла (рис. 7.7). Установлено, что интенсивность ультразвуковых колебаний, прошедших через внутреннюю полость твэла (в области компенсационного объема), пропорциональна квадрату давления находящегося в нем газа.

Ультразвуковой контроль. Ультразвуковые методы контроля находят довольно широкое применение при контроле качества исходных конструкционных и делящихся материалов, твэлов и сборок. Согласно ГОСТ 23829—70 различают около 20 разновидностей ультразвукового метода контроля. Однако на практике нашли применение эхо-метод, теневой, зеркально-теневой, резонансный и некоторые другие. При автоматизированном контроле изделие (оболочка или твэл) помещают в ванну, заполненную водой. В процессе контроля проводят сканирование всей поверхности контролируемого изделия при различных кинематических схемах взаимного перемещения изделия и ультразвуковых преобразователен (вращается преобразователь, движется в осевом направлении изделие или наоборот и т. д.). При эхо-импульсном методе контроля (рис. 7.8) излучаемый преобразователем акустический импульс вводится в контролируемое изделие через слой смазки (акустический контакт) или через жидкость, в которую оно погружено. Импульс достигает донной части изделия и отражается от него. При наличии несплоншости в точке А часть энергии импульса отражается от нее и возвращается к преобразователю по времени раньше, чем импульс, отраженный от дна изделия, что регистрируется временным селектором в электронном блоке.

Рис. 7.7. Схема ультразвукового контроля давления гелия под оболочкой:

1 — приемный датчик; 2 — оболочка твэла; 3 — излучающий датчик

Рис. 7.8. Метод импульсного отражения (А — контролируемое изделие):

1 — начальный импульс; 2 — временной интервал; 3 — импульс от дефекта; 4 — донный импульс; 5 — многократно отраженный импульс

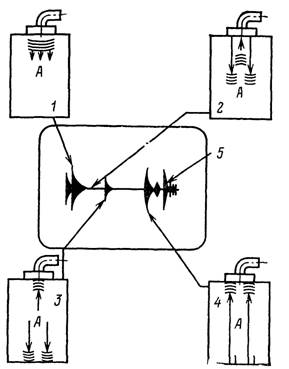

На рис. 7.9 показана разновидность этой схемы контроля, когда акустический импульс вводится в изделие под углом. Здесь также регистрируется пришедший раньше импульс, отраженный от несплошности, а не от торца изделия. Эхо-метод применяется для контроля оболочек твэлов критической сборки с высокой интенсивностью потока быстрых нейтронов PFTF. Установка состоит из небольшой ванны, заполняемой водой, пяти погруженных в ванну ультразвуковых датчиков и протяжного механизма для вращательно-поступательного перемещения трубы со скоростью 0,28 м/мин. Труба вводится в ванну через боковые отверстия, снабженные уплотнениями. Один датчик используется для контроля толщины стенки твэла, а другие четыре настроены на выявление дефектов в стенке трубы, расположенных вдоль и поперек ее оси. Каждая пара датчиков возбуждает в стенке трубы ультразвуковые колебания, направленные во взаимно противоположных направлениях. Применение четырех датчиков позволяет проконтролировать трубу за один проход. Дефектоскопия ведется поперечными волнами на 10 МГц при частоте следования импульсов 9 кГц.

При теневом методе контроля (рис. 7.10) один преобразователь излучает акустический импульс, а другой принимает его на противоположной стороне изделия. Если на пути прохождения импульса имеется несплошность в материале (трещина, несцепленный участок оболочки с матрицей, раковина в матрице и т. д.), то часть энергии акустического импульса отражается от несплошности и на приемном преобразователе снижается уровень энергии пришедшего импульса. Эхо-метод используется при дефектоскопии труб, измерении толщины стенки труб, наружного диаметра, для определения участков отслоения матрицы твэла от его оболочки, непроваров в сварных соединениях и т. д.

Теневой метод нашел ограниченное применение (он менее чувствителен). Он использовался, в частности, при контроле качества матрицы в твэлах пароперегревательной зоны Белоярской АЭС, при контроле отслоений матрицы от оболочки в плоских твэлах для реакторов ATR и MTR.

Рис. 7.9. Метод углового отражения импульса

Рис. 7.10. Ультразвуковой контроль по методу пропускания:

1 — излучатель; 2 — приемник

Резонансный метод контроля основан на регистрации явления резонанса при прохождении ультразвуковых колебаний через тонкостенную трубу или участок оболочки твэла, отслоившийся от матрицы. При равенстве толщины стенки трубы или оболочки половине длины ультразвуковой волны X(X=v/f, где v — скорость ультразвука; 1 — частота) происходит уменьшение входного сопротивления нагрузки (контролируемого участка) и амплитуда упругих колебаний в нем резко увеличивается, что и фиксируется электронной аппаратурой.

В качестве примера рассмотрим ультразвуковой контроль качества твэлов реактора «Ханфорд» с сердечником из металлического урана.

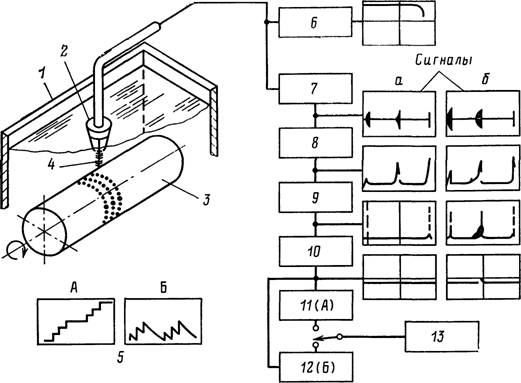

Твэлы изготовляют путем герметизации сердечников топлива, предварительно нагретых в свинцовой ванне, в алюминиевой оболочке толщиной 1,14 мм с одновременной пайкой сплавом Al — Si со средней толщиной слоя 0,25 мм. Возможны следующие дефекты сцепления: газовые пустоты, возникающие при затвердевании сплава Al — Si; непокрытые участки алюминиевой оболочки, образовавшиеся в результате плохого смачивания сплавом Al — Si; участки с трещинами на поверхности раздела между ураном и сплавом Al — Si и др. Указанные дефекты легко обнаруживают на ультразвуковой установке, работающей по принципу регистрации отраженных импульсов (рис. 7.11). Частота вращения твэла 16 об/с, за каждый оборот датчик с излучателем перемещается по образующей твэла на 1,6 мм. Импульсы ультразвуковых колебаний (частота 20 МГц, длительность 0,5 мкс, частота следования 3400 имп/с) излучаются преобразователем нормально к поверхности твэла. При хорошем сцеплении оболочки с урановым сердечником через силуминовый подслой амплитуда эхо-импульса, отраженного от границы раздела, невелика. При наличии отслоения оболочки амплитуда эхо-сигнала резко возрастает. Это приводит к многократному отражению сигнала в толще оболочки, в результате чего происходит дальнейшее увеличение длительности эхо-импульсов. Это так называемый реверберационный ультразвуковой метод контроля. При помощи электронных схем эти эхо-импульсы отделяют от нормальных отраженных импульсов, что дает возможность определить дефектные участки. Установка автоматически отбраковывает твэлы, у которых размер областей с плохим сцеплением между топливным сердечником и оболочкой превышает некоторый допустимый предел.

Рис. 7.11. Схема ультразвуковой установки для обнаружения участков плохого

сцепления между алюминиевой оболочкой и топливным сердечником:

1 — бак для испытаний; 2 — излучатель; 3 — контролируемое изделие; 4 — импульсы ультразвуковых колебаний; 5 — реакция прибора на две небольшие полости, расположенные на твэлах на расстоянии длины полуокружности друг от друга; 6 — задающий прибор; 7 — приемник; 8 — демодулятор; 9 — осциллограф; 10 — схема ворот; 11, 12 — дискриминаторы А и Б; 13 — сигналы: а — хорошее сцепление; б — плохое сцепление; А — бракованное изделие; Б — изделие с допустимыми дефектами

Поскольку отношение числа импульсов с длительным затуханием к полному числу всех импульсов пропорционально отношению суммарной площади поврежденных областей к площади всей поверхности образца, дискриминатор, произведя простое суммирование, автоматически контролирует готовые твэлы по заданному суммарному уровню всех дефектов.

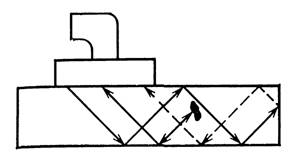

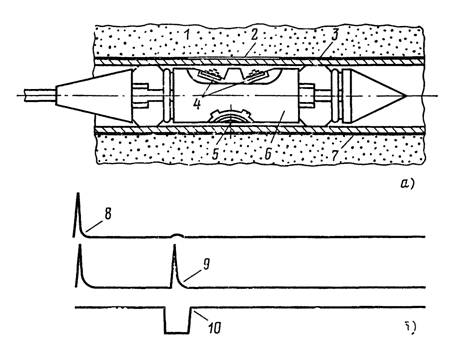

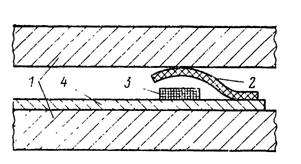

Эхо-метод оказалось трудно применять для контроля отслоения внутренней оболочки кольцевых твэлов из-за малого размера отверстия (диаметр отверстия 9,5 мм). Проблему контроля внутренней оболочки удалось решить путем применения так называемых волн Лэмба, которые особенно легко возбуждаются в тонких сечениях. В тех местах оболочки, в которых отсутствует сцепление с сердечником, теоретически может возбуждаться бесконечное число различных типов колебаний. Экспериментально установлено, что в данном случае волны Лэмба возбуждаются плоскими продольными ультразвуковыми волнами, падающими на поверхность оболочки под определенным углом. Их улавливают приемником, ориентированным таким способом, что он регистрирует колебания, излучаемые поверхностью под углом, равным углу падения. На рис. 7.12 изображен датчик, применяемый при контроле сцепления внутренней оболочки с сердечником. Один из преобразователей служит излучателем ультразвуковых импульсов, другой — их приемником. В отслоившемся участке оболочки возбуждается волна Лэмба, которая и принимается приемником-преобразователем.

Ультразвуковой эхо-метод применяется, например, при контроле качества (глубина проплавления, пористость) сварных соединений, выполненных электронно-лучевой или аргонодуговой сваркой на твэлах с оболочками из сплавов циркония. На частоте до 10 МГц выявляются непровары в корне шва глубиной более 0,1 мм и поры диаметром более 0,25 мм.

Рис. 7.12. Схема контроля, основанная на применении волн Лэмба (о), и схема импульсов (б):

1 — топливный сердечник; 2 — участок с плохим сцеплением; 3 — слой AI—Si; 4 — кристаллы; 5 — катушка токов Фуко, обнаруживающая местные утончения оболочки; 6 — прибор контроля; 7 — алюминиевая оболочка; 8 — форма импульса в случае нормального сцепления; if — форма импульса при отсутствии сцепления; 10 — базовый импульс, возникающий в схеме ворот

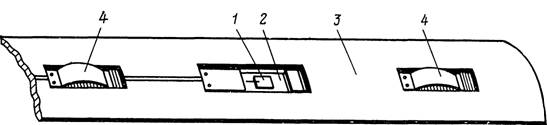

Ультразвуковым эхо-методом контролируют продольные сварные соединения на кожухах из циркалоя-2, надеваемых на сборки твэлов. Для контроля размера зазора между коаксиально установленными трубчатыми твэлами в сборке твэлов исследовательского реактора применяют специальную пластину (рис.4 7.13), на которой смонтирован преобразователь. В установке используют эхо-импульсный метод, при этом преобразователь работает в совмещенном режиме, т. е. служит излучателем и приемником ультразвуковых импульсов. При измерении пластину плотно прижимают к поверхности одного твэла. Размер зазора определяют по времени прохождения сигнала, отраженного от поверхности другого твэла. На рис. 7.14 в качестве иллюстрации приведены дефекты, обнаруженные ультразвуковым способом в стенке труб из нержавеющих сталей и сплавов циркония, используемых в качестве оболочек твэлов.

В технике для получения ультразвуковых колебаний используют пьезоэлектрический эффект, выражающийся в изменении геометрических размеров некоторых веществ при воздействии электрического поля.

Рис. 7.13. Устройство для определения размера водяного зазора в тепловыделяющей сборке:

1 — кристалл-преобразователь; 2 — стальная пластина; 3 — направляющая пластина; 4 — пружина

Рис. 7.14. Фотографии макрошлифов участков труб с дефектами:

а — цепочка шлаковых включений в трубе с толщиной стенки 0,6 мм; б — закат (плена); в — глубокая риска; г — трещина на внутренней поверхности (б, в, г — толщина труб 0,4—0,5 мм)

Так кварцевая пластина в переменном электрическом поле сжимается в течение одной половины цикла и расширяется в течение другой, причем частота изменения размеров равна частоте изменения приложенного потенциала. Амплитуда колебаний максимальна, когда частота электрического поля совпадает с частотой собственных колебаний или кратна им. На практике преимущественное применение нашли пьезоэлектрические преобразователи из керамики: цирконат-титанат свинца (ЦТС), метаниобат свинца, титанат бария и т. д. Собственная частота колебаний преобразователя зависит от скорости распространения упругих колебаний и толщины пластины. Так, например, пьезоэлектрический преобразователь из ЦТС-19 (скорость 3,8 км/с) при частоте 5 МГц имеет толщину 0,38 мм.

Контроль по методу вихревых токов. В металлических предметах, в том числе и в твэлах, с помощью катушки переменного тока можно навести вихревые токи. Эти вихревые токи создают свое магнитное поле, ослабляющее магнитное поле катушки. Значение и характер распределения наведенных вихревых токов зависят от значения и частоты переменного тока, электропроводности, магнитной проницаемости и формы твэла, относительного расположения катушки и твэла, а также от наличия в твэле неоднородностей или несплошностей. При этом на значение вихревых токов физические, химические и структурные изменения в твэле могут оказать большее влияние, чем нежелательный дефект матрицы или контактного материала.

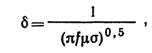

По направлению от поверхности твэла в глубину интенсивность вихревых токов изменяется по экспоненциальному закону. Расстояние, на котором происходит уменьшение амплитуды падающей волны в е раз (так называемая глубина проникновения), определяется для плоского проводника по формуле

(7.1)

(7.1)

где б — глубина проникновения, м; f — частота, Гц; г — магнитная проницаемость, Гн-м-1; а — электропроводность, Ом-^м-1.

Из уравнения видно, что глубина проникновения уменьшается с ростом частоты возбуждения, электропроводности и магнитной проницаемости металла. Увеличение глубины проникновения и повышение возможностей контроля может быть достигнуто за счет снижения эффективной магнитной проницаемости при магнитном насыщении материала.

Интенсивность и фаза вихревых токов определяются в соответствии с законом индукции Фарадея по формуле

![]() (7.2)

(7.2)

где iz — ток на глубине г; /о — ток при z=0; 1 — частота; \х — магнитная проницаемость; о — электропроводность;![]() t — время.

t — время.

Первый экспоненциальный сомножитель определяет уменьшение тока при возрастании глубины; второй сомножитель характеризует соотношение между фазой вихревых токов на данной глубине и фазой поверхностных токов.

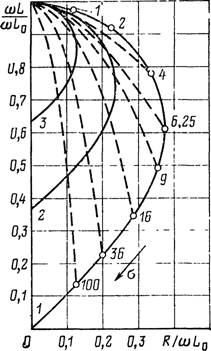

Кажущееся сопротивление катушки вихревого преобразователя, приближаемой к поверхности проводника, меняется как по модулю, так и по фазе. График, показывающий характер этих изменений, называется диаграммой импеданса. На рис. 7.15 приведена диаграмма импеданса для катушки, охватывающей сплошной металлический цилиндрический стержень. По оси ординат отложены значения реактивной составляющей сопротивления, а по оси абсцисс — активная составляющая. Чтобы исключить зависимость измерений от конкретной конструкции или геометрии катушки, эти величины даны в относительных единицах — нормированы на значение индуктивности пустой катушки. Сплошные кривые на графике соответствуют изменению электропроводности при фиксированных значениях диаметров стержней. Пунктирные кривые соответствуют изменению диаметра стержня при постоянной электропроводности. Из приведенной диаграммы импеданса видно, что при нулевой электропроводности (изолятор) вихревые токи в изделии не наводятся.

При увеличении электропроводности изделия реактивная составляющая полного сопротивления увеличивается, а активная составляющая сначала возрастает до некоторого максимального значения, а затем уменьшается.

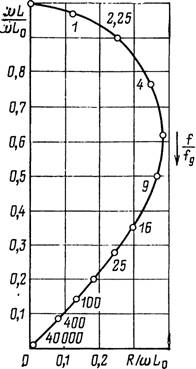

Если в качестве переменного параметра взять fg — граничную характеристическую частоту, Гц. определяемую но формуле

![]() (7.3)

(7.3)

где а — электропроводность, Ом-^м-1;dmотн — относительная магнитная проницаемость, Гн*м-1; d — диаметр, м, и воспользоваться соотношением, то нормализованную диаграмму импеданса (рис. 7.16) можно применять для материалов с любой электропроводностью и относительной магнитной проницаемостью, равной единице.

Вихретоковые преобразователи, применяемые при контроле изделий, могут иметь различную конструкцию и расположение обмоток относительно контролируемого изделия. Различным образом может осуществляться и анализ полученного сигнала. Наиболее распространенные типы измерительных катушек и способы их соединения показаны на рис. 7.17.

Рис. 7.15. Диаграмма импеданса для катушки,

окружающей сплошной цилиндрический образец:

1 — N= 1; 2 — N=0,63; 3 — N=0,35 (М — коэффициент заполнения, равный отношению радиуса образца к радиусу катушки); (о^ — индуктивность катушки с образцом;

со/, 0—индуктивность пустой катушки; R — активное сопротивление; а — электропроводность

Рис. 7.16. Нормализованная диаграмма импеданса измерительной катушки в зависимости от отношения f/fg для неферромагнитных материалов ([Л=1)

Проходной вихретоковый преобразователь (ВТП) имеет обмотки, охватывающие изделие; контроль изделия в этом случае осуществляется в кольцевом слое. Накладной ВТП имеет обмотку небольших размеров, помещенную на поверхность изделия. Конструкция внутреннего ВТП предусматривает возможность введения и перемещения его внутри трубы или какого-либо отверстия в контролируемом изделии. Для увеличения чувствительности датчиков можно использовать магнитные сердечники, экранирование медью или магнитными материалами.

Анализ сигнала, полученного от катушки (или катушек), производят следующим образом. При использовании абсолютной схемы сигнал не сопоставляют с какой-либо стандартной величиной. В дифференциальной схеме две катушки соединяют таким образом, что на зажимах получают разность электродвижущих сил двух катушек. Схему можно использовать двумя способами. По первому способу в поле одной катушки помещают эталонное, а в поле другой — контролируемое изделие. При совпадении характеристик качества выходное напряжение будет равно нулю; если же изделие отличается по свойствам, то появляется напряжение разбаланса. По второму способу использования дифференциальной схемы обе катушки помещают на различных участках одного и того же изделия и производят сравнение качества этих двух участков. В этом случае при постепенном нарастании дефекта чувствительность может оказаться недостаточной, и при большой протяженности дефекта могут быть зафиксированы лишь концевые участки его.

Рис. 7.17. Типы измерительных катушек и схемы их соединения

Сигнал, полученный от измерительных катушек, может регистрироваться амперметром, вольтметром, импедансными мостами, фазоизмерителъными детекторными схемами. Если амперметр и вольтметр регистрируют только амплитуду, то остальные устройства позволяют производить более сложный анализ сигнала.

Влияние дефектов на импеданс обмотки весьма сложно, его теоретический анализ достаточно сложен. На практике для настройки и определения чувствительности прибора обычно используют изделия со специально предусмотренными дефектами.

Проходной дифференциальный датчик с рабочей частотой 1,6 МГц применяют для контроля собранного твэла сборки FFTF. Использование этого метода позволяет обнаружить и локализовать дефекты при условии, что оценка дефекта производится визуально. Настройка чувствительности датчика проводится с помощью испытательных образцов. Чувствительность аппаратуры к коротким и «острым» дефектам вполне приемлема, однако методика контроля проходными дифференциальными датчиками практически непригодна для обнаружения протяженных дефектов с пологими краями, в связи с чем разрабатывается новый вращающийся вокруг трубы вихретоковый датчик.

Для контроля качества урановых стержней и твэлов используют вихретоковый прибор циклограф, представляющий собой колебательный контур, соединенный с измерительной катушкой; частота колебаний контура равна резонансной частоте измерительной катушки. Структурная схема прибора приведена на рис. 7.18. Прибор контролирует качество контакта топлива с оболочкой (слабое сцепление, поры, трещины, инородные включения и др.). В урановых стержнях без оболочки прибор обнаруживает трещины, надломы и пористые участки.

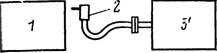

Вихретоковый метод применяли для измерения зазора между пластинчатыми твэлами в тепловыделяющей сборке реактора HFIR. Погрешность в определении зазора составляет ±0,025 мм. На рис. 7.19 показано измерительное устройство.

Метод вихревых токов используется для контроля толщины оболочек твэла из циркониевых сплавов, выявления дефектов в трубах диаметром 1,27—5,75 мм и больше, пустот или газовых полостей в контактном жидкометаллическом подслое твэлов для быстрых реакторов с таблетированным топливом.

Рентгенография и гаммаграфия. В процессе производства твэлов осуществляют рентгенографирование или гаммаграфирование на фотопленку с целью выявления имеющихся дефектов. При просвечивании твэлов у-излучение радиоактивных изотопов и рентгеновское излучение по-разному поглощаются различными веществами. Интенсивность рентгеновского или у-излучения ПРИ прохождении через вещество меняется по закону

![]() (7.4)

(7.4)

где /о — начальная интенсивность излучения, имп/с; I — интенсивность излучения после прохождения слоя поглотителя, имп/с; ц — линейный коэффициент поглощения веществом, см-1; х — толщина слоя поглотителя, см.

Линейный коэффициент поглощения ц, зависит от вида поглощающего вещества и энергии (длины волны) излучения и характеризует собой долю энергии излучения, поглощенной при прохождении слоя вещества толщиной 1 см. Часто в расчетах вместо линейного коэффициента используют массовый коэффициент поглощения

(7.5)

(7.5)

где р — плотность вещества, г/см3.

Рис. 7.18. Структурная схема циклографа:

1 — измерительная катушка; 2 — образец; 3 — модулированный осциллятор; 4 — основной осциллятор; 5 — электронно-лучевой осциллоскоп; 6 — фильтр; 7 — самопишущий прибор постоянного тока

Рассеяние рентгеновского излучения может происходить как с изменением длины волны излучения, при котором изменяется энергия кванта, так и без изменения длины волны, когда энергия кванта сохраняется. Суммарное изменение интенсивности излучения определяется его поглощением и рассеянием в контролируемом изделии.

Рис. 7.19. Устройство для измерения зазора между пластинчатыми твэлами:

1 — пластинчатые твэлы; 2 — плоская дистанционирующая пластина; 3 — катушка; 4 — гибкая пластина

Между длиной волны и направлением рассеянного излучения существует соотношение

![]() (7.6)

(7.6)

где ламбда — длина волны рассеянного излучения, А (10“10 м); ламбда ' —длина волны первичного излучения, А; 0 — угол между направлениями первичного и рассеянного лучей.

В большинстве случаев при рентгенографическом контроле изделий используют мелкозернистые пленки с большой контрастностью изображения. Рассеяние энергии препятствует получению четких изображений, смазывает мелкие детали, уменьшает чувствительность метода. Резкость снимка зависит также от размера фокусного пятна рентгеновской трубки. Чем меньше фокусное пятно, тем больше резкость, которая прямо пропорциональна расстоянию от источника излучения до изделия и обратно пропорциональна расстоянию от изделия до пленки.

Четкость изображения можно повысить с помощью фильтров и экранов. Фильтр, помещаемый между изделием и источником излучения, поглощает мягкую, т. е. длинноволновую, часть спектра, что способствует уменьшению рассеяния излучения в изделии, так как мягкое излучение подвержено рассеянию в значительно большей степени, чем жесткое.

Около 99% рентгеновского излучения свободно проходит сквозь пленку, не вызывая в ней фотохимической реакции. При наличии экрана, например тонкой свинцовой фольги, плотно прижатой к пленке, воздействие на пленку усиливается под влиянием электронов, выбиваемых с поверхности экрана, а также вследствие воздействия вторичного рентгеновского излучения от экрана. Экраны могут находиться с любой стороны или одновременно с обеих сторон. Толщина экранов, помещаемых перед пленкой, составляет ~0,1 мм, а толщина экрана, помещаемого за пленкой, колеблется от 0,1 до 0,4 мм. Рентгенографические методы контроля применяются также для определения границ раздела сред и положения топливного сердечника в твэлах, выявления разрывов в топливном сердечнике, исследования макронеравномерностн распределения топлива, обнаружения дефектов в сварных швах. В качестве примера можно привести специальную рентгенотелевизионную установку, созданную для контроля сборки FFTF. Установка позволяет контролировать правильность сборки и размещения составных частей твэла внутри оболочки, наличие сколов и трещин в таблетках активной части твэла, а также качество приварки дистанционирующей проволоки к концевым заглушкам. Каждый твэл просматривается отдельно. В установке имеется система цифрового отсчета положения твэла, что позволяет с погрешностью 0,05 мм измерить и записать фактические размеры столба топлива, газосборника и т. д. Качество изображения позволяет измерять зазоры между таблетками в диапазоне 0,05—0,076 мм. Разработанная установка позволяет просматривать твэл в любом положении, располагать найденный дефект в более удобном положении для исследования и последующей съемки, обеспечивает высокую точность измерения линейных размеров и существенное уменьшение числа рентгенографических снимков.

При радиационном неразрушающем контроле твэлов используют источники Y-излучения, источники нейтронов, ускорители электронов. Контроль неравномерности распределения топлива в стержневых и трубчатых твэлах осуществляют с помощью изотопов тулия-170, кобальта-57, контроль границ раздела сред и положения активной зоны — с помощью изотопов таллия-204, америция-241.

В ряде случаев для контроля твэлов, содержащих высокообогащенный радиоактивный материал, используют собственную радиоактивность топлива. Например, для урансодержащего топлива используют у-излучение урана-235, энергия которого 185 кэВ. а-Авторадиография применяется для оценки равномерности распределения PuO2 в таблетках из смеси UO2 — PuO2. Контрастность изображения существенно улучшается при использовании фильтра из никелевой фольги толщиной ~5 мкм. Помимо данных о гомогенности таблеток таким методом получают данные о геометрических размерах н сплошности таблеток.

В отработавших твэлах с помощью авторадиографии определяют выгорание топлива.

Электрические методы контроля. Электрические методы контроля применяют для выявления сравнительно крупных дефектов, например расслоения прокатного листового металла, дефектов в отливках, некачественных спаев, дефектных швов, расслоений в биметаллических пластинах, трещин в металлических изделиях, растрескиваний эмалевых покрытий, для измерения толщины пленок, проверки химического состава и определения степени термообработки металлических деталей.

Электрические методы контроля имеют следующие модификации: методы, основанные на измерении электрического сопротивления; методы, использующие термоэлектрический (возникновение ЭДС при нагревании спая разнородных металлов) и трибоэлектрический (возникновение электрического заряда при трении разнородных металлов) эффекты; методы, основанные на измерении характеристик электростатического поля.

К первой группе можно отнести метод электрического потенциала, применяемый для выявления зон несцепления между двумя металлическими поверхностями. Метод основан на том, что в зоне несцепления и вблизи нее удельное электрическое сопротивление отличается от сопротивления в участках с нормальным сцеплением. При контроле твэлов для определения их качества производится измерение разности потенциалов, т. е. падения напряжения на контролируемом участке.

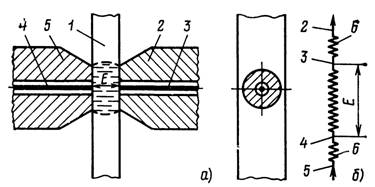

Сущность метода ясна из рис. 7.20. При контроле через изделия с помощью электродов пропускают переменный синусоидальный ток (60 Гц) и производят замер разности потенциалов другой парой электродов. Часто применяют специальные двойные электроды, в которых токовые и потенциальные электроды изолированы друг от друга. Как видно из эквивалентной схемы замещения, контактные сопротивления в этом случае не включаются в контур измерения потенциала, а соединены с ним последовательно.

Рис. 7.20. Контроль качества сцепления между металлическими поверхностями по методу электродного потенциала:

а — схема подсоединения токовых и потенциальных электродов к контролируемому изделию; б — эквивалентная схема замещения; 1 — контролируемое плоское изделие; 2, 5 — токовые электроды; 3, 4 — потенциальные электроды; 6 — контактное сопротивление; Е — измеряемая разность потенциалов

Рис. 7.21. Сдвоенный электрод:

1 — изолирующая втулка; 2 — пружинный прижим токового электрода; 3 — корпус; 4 — съемный контактный наконечник токового электрода; 5 — потенциальный электрод; 6 — пружинный прижим потенциального электрода; 7 — втулка с резьбой; 8 — вывод потенциального электрода

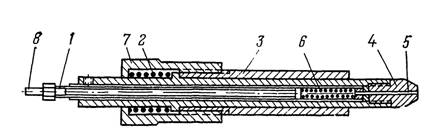

Этот факт, а также то, что внутреннее сопротивление контура измерения потенциала весьма велико, сводят к минимуму влияние колебаний контактного сопротивления. Конструкция электрода показана на рис. 7.21.

Тепловой метод контроля. При тепловом методе контроля к изделию (твэлу) подводят тепло и измеряют с помощью датчиков или наблюдают визуально распределение температур на поверхности твэла. При наличии дефектов распределение температур искажается, что и дает возможность зафиксировать дефект. Тепло к твэлу можно подводить путем непосредственного контакта его с источником тепла, путем электрического или индукционного нагрева или с помощью источника инфракрасного излучения.

Этот метод нашел пока крайне ограниченное применение в производстве твэлов. Известные примеры применения связаны с выявлением трещин в наплавленном слое коррозионно-стойкого металла на внутренней поверхности работавшего корпуса реактора с водой под давлением или кипящего, поскольку иод слоем накипи и отложений такие трещины трудно выявлять в слое с очень неровной (наплавленной) поверхностью.

Другим примером может служить применение этого метода для контроля однородности шестигранного сердечника, получаемого методом спекания карбидного топлива с графитом для высокотемпературного реактора. При контроле через сердечник пропускался электрический ток и снималось падение напряжения на участках. Результирующее распределение температур определяют с помощью различных термочувствительных веществ (воск, стеарин, отложения инея при замораживании, термолак, термокраски, фосфоры, пленки) и регистрирующих приборов (термопары, термометры сопротивления, фотопроводящие материалы и т. д.).

Метод имеет значительные ограничения. В связи с тем что в оболочке твэла происходят растечки тепла, узкие дефекты шириной 2,5 мм создают незначительное термическое сопротивление даже при длине 25 мм. При наличии в большой зоне отслоения небольших участков с хорошим контактом общее термическое сопротивление также может быть недостаточным для выявления дефекта, поэтому испытания позволяют с достаточной надежностью определять дефекты площадью от 5 до 65 мм2 при минимальной ширине не менее 5 мм.