Наиболее благоприятные условия деформирования создаются такими методами, в которых устраняется или в значительной степени затрудняется возможность появления дополнительных растягивающих напряжений. К таким методам относится и выдавливание заготовки через фильеру. В процессе такого деформирования при истечении металла возникает резко выраженное трехосное сжатие, поэтому таким способом можно обрабатывать трудно деформируемые сплавы, не выдерживающие деформации при прокатке и волочении. Кроме того, такой способ уплотняет структуру и затрудняет межкристаллитную деформацию.

При выдавливании ограничиваются дополнительные растягивающие напряжения, вредное действие этих напряжений может проявиться только после выхода металла из очага деформации.

Применение обоймы и чехлов при выдавливании облегчает протекание процесса.

На процесс выдавливания урана влияют температура и размер зерна. Сопротивление деформации у образцов с мелкозернистой структурой меньше, чем у крупнозернистых. Качество поверхности урановых образцов после горячей обработки зависит от исходного размера зерна; у мелкозернистых образцов поверхность лучше, чем у грубозернистых. После выдавливания проводят стандартную термическую обработку — закалку из p-фазы в масло при температуре масла 50 °С. Нагрев под закалку рекомендуют проводить в солевой ванне: 34,5 % К2CO3+33,5 % KCI+31 .% NaCl (или Na2CO3) + + 1 % MgCO3. При резкой закалке из p-фазы возникают напряжения, достаточные для того, чтобы вызвать рекристаллизацию при повторном нагреве до высоких температур. Поэтому для измельчения зерна после закалки из бета-фазы проводят вакуумный отжиг в a-фазе при 580—650 °С с выдержкой 2 ч. Одновременно с измельчением зерна и снятием напряжения во время вакуумного нагрева образцов в a-фазе происходит удаление водорода из образцов. В целях экономии, улучшения качества и получения желаемой структуры проводят термообработку сразу после выдавливания из у-фазы. Имеются сравнимые результаты для заготовок, полученных выдавливанием с последующим нагревом и закалкой из Y-фазы.

Трение между поверхностью оболочки и рабочей матрицей сказывается на равномерности истечения, поэтому решающим фактором иногда является подбор оптимальной смазки (масло с графитом и др.). При отсутствии хорошей смазки между заготовкой и стенками контейнера металл выдавливается неравномерно (рис. 5.3, а) вследствие большого трения, что может привести к завороту поверхностных слоев металла к центру заготовки; при наличии хорошей смазки и применении конической матрицы для уменьшения давления выпрессовки выдавливается менее напряженный металл (рис. 5.3, б).

а — плохая смазка и прямоугольная фильера; б — хорошая смазка и коническая фильера

Рис. 5.3. Влияние конструкции матрицы и смазки на чистоту выдавливаемого изделия:

При недостаточной пластичности металла деформируемой заготовки в результате сдвига, когда центральные слои заготовки деформируются раньше периферийных, может произойти разрушение, иногда локального характера. Это явление, называемое пресс-утяжиной, может происходить при завороте внешних, поверхностных слоев заготовки в центральную часть, если поверхность заготовки недостаточно хорошо очищена.

Метод совместного выдавливания сердечника с оболочкой развился из обычного процесса выдавливания и является его усовершенствованием. После совместного выдавливания получается сразу готовый элемент с заделанными концами, и требуется только наружная обработка до готовых размеров твэла.

Существенное различие свойств сердечника топлива и оболочки может привести к неустойчивому отношению границ между ними, а в некоторых случаях — к разрыву материала.

На выдавливание сердечника в оболочке влияет ряд факторов: температура выдавливания, скорость истечения металла, механические свойства, тип связи сердечника с оболочкой.

Для обеспечения хорошего сцепления сердечника с оболочкой важно знать коэффициент выдавливания, который в идеальном случае — без учета сил трения — определяется по формуле

где /Свыд — коэффициент выдавливания; оР — давление истечения; 5„ — исходная площадь поперечного сечения; 5К — конечная площадь поперечного сечения. Если /Свыд известен (по табличным данным или из эксперимента), то по формуле можно определить рабочее давление.

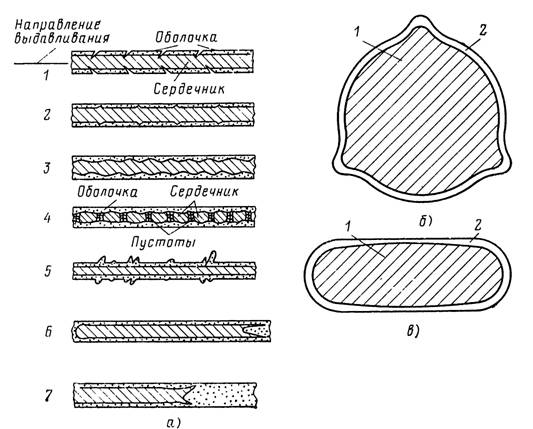

На рис. 5.4, а указаны характерные дефекты при прессовании, обусловленные различием коэффициентов выдавливания. Утонение оболочки (рис. 5.4, бив) свидетельствует о неудачном подборе конфигураций оболочек и сердечника.

Сцепление методом выдавливания можно получить, деформируя только оболочку, а сердечник оставляя без изменения.

При изготовлении трубчатых элементов с оболочкой из алюминиевых сплавов покрытие и сцепление можно проводить без нагрева. Внешняя алюминиевая оболочка деформируется матрицей, а внутренняя алюминиевая оболочка — шаром или оправкой (рис. 5.5).

После выдавливания твэла (стержня, трубки или какой-либо другой формы) его отрезают до нужного размера. Герметизация осуществляется заделкой торцов — приваркой наконечников или другим методом — и является одной из труднейших операций при изготовлении твэла.

Одним из главных недостатков процесса совместного выдавливания является образование пустот у одной или другой торцевой поверхности. Устранение этого дефекта пригонкой и механической обработкой радиусов на сердечнике и торцевых уплотняющих поверхностях оболочки было неудовлетворительное. Использование различных конусов, с углом 60 и 75°, не устранило этого дефекта. Наиболее эффективным средством борьбы с пустотами явилось применение пробок из более прочного сплава, чем материал оболочки, которые, находясь у той или другой торцевой поверхности, могут создать опору конусу. Часть этих пробок отсекается, поэтому они и называются отсечными. Изготовление составных частей заготовки и выбор ее конструкции являются весьма ответственным этапом в процессе получения высококачественного твэла.

Рис. 5.4. Дефекты, образующиеся на границах между топливом и оболочкой в процессе выдавливания, и их происхождение:

а — дефекты вследствие несхожести технологических качеств сердечника и оболочки: 1 — оболочка малой пластичности тверже сердечника; 2 — оболочка большой пластичности тверже сердечника; 3 — сердечник немного тверже оболочки; 4 — сердечник значительно тверже оболочки; 5 — сердечник тверже оболочки, оболочка очень мягкая; 6 — сердечник тверже, чем концевые пробки; 7 — сердечник мягче, чем концевые пробки; б и в — неравномерность оболочки, обусловленная разностью свойств сердечника (/) и оболочки (2) и различием их исходных форм

Рис. 5.5. Схема совместного выдавливания трубчатого элемента

В зависимости от механических свойств топливного сердечника и оболочки и их коэффициентов выдавливания применяют отсечные пробки различной прочности.

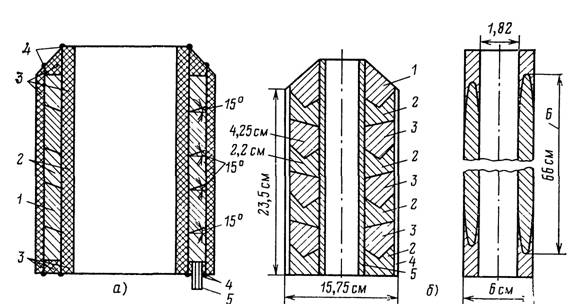

Стержневые, и особенно трубчатые (кольцевые), твэлы с сердечником из уран-алюминиевого сплава предпочтительнее изготовлять методом совместного выдавливания. В качестве отсечных уплотнительных пробок обычно применяют сплавы Al—Si (при содержании U<20%) и Al—Mg (при содержании U>20%). Для увеличения производительности иногда изготовляют заготовки из расчета па два или три твэла (рис. 5.6).

Рис. 5.6. Заготовка для совместного выдавливания:

а — после выдавливания заготовку разрезают на две втулки: 1 —сердечник из А1—26 % U; 2 — отсечная пробка нз А1—1,25 % Mg; 3 — оболочка из сплава 1100 AI; 4 — сварка; 5 — откачная трубка; б — после выдавливания заготовку разрезают на три втулки; 1 — циркониевая концевая оболочка; 2 — головка; 3 — урановый сердечник (сплав U—2 % Zr); 4 и 5 — циркониевые наружная и внутренняя оболочки; 6 — максимальная длина сердечника в каждой трубке

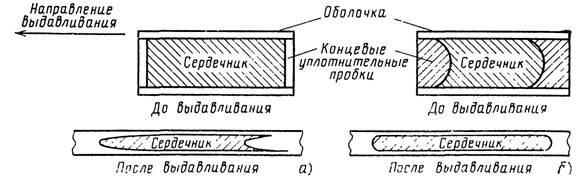

Необходимо обратить внимание на то, что различие формы и размера составляющих частей заготовки для топливного сердечника и торцевых уплотнительных пробок (под определенным углом и со сложной поверхностью) служит для компенсации несхожести при выдавливании сердечника и торцевых пробок с различными технологическими свойствами и различной прочности. На рис. 5.7 показаны две заготовки до выдавливания и после него. Заготовка без соблюдения нормальных условий совместного выдавливания и без учета компенсации несхожести сердечника и торцевых пробок принимает дефектную форму, которую иногда называют «рыбий хвост». Заготовка, изготовленная с учетом компенсации несхожести и имеющая сложную форму поверхности соприкосновения сердечника и торцевых пробок, после выдавливания приобретает нормальную форму твэла.

Рис. 5.7. Совместное выдавливание простой заготовки (и) и заготовки с компенсационными уплотнительными концевыми пробками (б)

Составные части заготовки перед сборкой тщательно очищают. После сборки всех частей заготовку заваривают дуговой сваркой в защитной гелиевой среде. После выдавливания трубку очищают, затем протягивают до окончательных размеров в два-три прохода со смазкой. После протяжки проверяют расположение топлива в оболочке. Размерность и сцепление определяют ультразвуком.

Заготовку под совместное выдавливание можно получить заливкой расплавленного уран-алюминиевого сплава в алюминиевую оболочку, затем по концам вставляют уплотнительные пробки, заглушки и заливают их алюминием, в результате чего происходит сваривание и сцепление сердечника с оболочкой и пробками, что обеспечивает полную герметизацию ядерного топлива и защищает его от действия атмосферы. Такая заготовка выдавливается почти в готовый твэл.

Этот метод можно применить к дистанционной обработке высокоактивных материалов, например для изготовления стержневых твэлов с плутоний-алюминиевым топливом в оболочке из алюминиевого сплава.

Для энергетического реактора «Саванна-Ривер» методом совместного выдавливания были изготовлены кольцевые твэлы с топливным сердечником из сплава U — 2% Zr в оболочке из циркалоя (рис. 5.8). Сердечники из этих сплавов получают механической обработкой литой заготовки. Уран, легированный 2% Zr, имеет мелкозернистую структуру и хорошие технологические свойства при выдавливании. Все части заготовки твэла обрабатывают, очищают, высушивают и герметизируют, оставляя отверстия в заготовке для отгазовки в вакуумной камере. После отгазовки отверстия закрывают металлическими пробками, которые расплавляют током. Во избежание окисления заготовки при повышенной температуре ее покрывают медью. Медное покрытие значительно облегчает выпрессовку и улучшает качество поверхности твэла. После выдавливания медную оболочку стравливают азотной кислотой, а затем готовый кольцевой твэл подвергают легкому травлению в растворе смеси азотной и плавиковой кислот. После этого твэл подвергают термообработке: нагрев в вакууме при температуре 890 °С в течение 7 ч с последующим быстрым охлаждением. Готовый твэл проходит контрольные операции па равномерное распределение топлива, качество сцепления, геометрические размеры. Затем проводят испытание твэла в автоклаве при температуре воды 345 °С и в парах воды при температуре 400 °С с выдержкой 24 ч.

При большом различии прочности оболочки и топливного сердечника трудно подобрать оптимальную температуру выдавливания, при которой бы их технологические свойства были примерно равны; тогда применяют метод, получивший название разно- или многотемпературного выдавливания, осуществить которое можно одним из указанных ниже способов.

Рис. 5.8. Трубчатый твэл для энергетического реактора «Саванна-Ривер», изготовленный методом совместного выдавливания:

а — заготовка; 1— медная концевая пластина; 2 — задняя торцевая пластина из циркалоя; 3 — сердечник (сплав U—2 % Zr); 4 и 5 — циркалоевые наружная и внутренняя оболочки;

и 7 — циркалоевые передняя и задняя герметизирующие пробки; 5 — пространство для расширения; 9 — медная внутренняя оболочка; 10 — медная головная пробка; 11 — медно-никелевая пробка (Си—10 % Ni); 12 — медная наружная оболочка; б — окончательно изготовленный трубчатый элемент: 1 — внутренняя и наружная оболочки (0,4 мм); 2 — сердечник (толщина 6,75 мм)

- Оболочку и сердечник по отдельности нагревают до разных температур, оптимальные значения которых определяют по коэффициентам выдавливания, затем быстро собирают и выдавливают.

- Всю заготовку нагревают до определенной температуры и вносят в печь, имеющую более высокую температуру, с выдержкой, необходимой для нагрева оболочки заготовки, затем быстро осуществляют выдавливание.

- Заготовку нагревают до определенной температуры, оптимальной для выдавливания сердечника, и вталкивают се в плотно подогнанную гильзу из малоуглеродистой стали, нагретую до температуры, несколько большей оптимальной температуры нагрева заготовки. Затем выдавливают заготовку вместе с гильзой. Малоуглеродистая сталь в дальнейшем стравливается.

Совместному выдавливанию с двуокисью урана можно подвергать тугоплавкие металлы: молибден, тантал, вольфрам.

Качество сцепления сердечника с оболочкой при методе выдавливания в значительной степени зависит от умелого подбора температур выдавливания, при которых коэффициенты выдавливания сердечника и оболочки равны или близки. Для улучшения сцепления между топливным сердечником и оболочкой иногда применяют диффузионную прослойку.