Термоэмиссионное преобразование тепловой энергии в электрическую основано на явлении испускания электронов твердыми телами, нагретыми до 1500— 2200 °С, открытом Эдисоном в 1883 г.

Преобразователи, в которых использовано это явление, в простейшем случае представляют собой вакуумные диоды, где под влиянием тепловой энергии происходит разогрев катода (эмиттера) и при определенных условиях образуется поток электронов в замкнутом цикле: катод -> межэлектродный зазор -> анод (коллектор) внешняя нагрузка -> катод.

Практическое использование вакуумных преобразователей осложняется тем, что вблизи катода объемный заряд электронов резко ограничивает ток эмиссии и вызывает необходимость уменьшения межэлектродного зазора до труднодостижимых значений (микроны).

Создание электрогенерирующих элементов (ЭГЭ) реально возможно лишь при введении в пространство между электродами (катодом и анодом) паров легко ионизирующихся веществ (например, паров цезия). Ионизованные атомы цезия нейтрализуют пространственный заряд электронов, что позволяет без снижения эффективности преобразования увеличить межэлектродное расстояние до практически приемлемых величин 0,25—1 мм.

Физические явления в преобразователях, заполненных парами цезия, сложны. Ток насыщения в значительной степени определяется давлением паров цезия и межэлектродным расстоянием и в широком интервале температур не зависит от материала катода. При достаточно высоких давлениях преобладающую роль начинает играть объемная ионизация (дуговой режим), в связи с этим повышаются выходные мощности, и даже при сравнительно низких температурах катода (~100°С) можно получить плотность тока 10—30 А/см2 катода.

Электрогенерирующие элементы, работающие на принципе термоэмиссионного преобразования, имеют низкое выходное напряжение и умеренную мощность. Чтобы получить необходимое напряжение и повысить мощность установки, электрогенерирующие элементы соединяют последовательно или параллельно. При последовательном соединении можно получить необходимое выходное напряжение, а при параллельном — увеличить значение снимаемого тока.

Возможны различные типы термоэмиссионных энергетических установок: изотопные и солнечные, высокотемпературные надстройки к обычным электростанциям и АЭС. Однако в наибольшей степени преимущества термоэмиссионного преобразователя проявляются при объединении с твэлами в единый термоэмиссионный твэл. Набранная из таких твэлов активная зона вместе с другими узлами образует термоэмиссионный реактор-преобразователь, в котором не только генерируется тепло, но и осуществляется весь цикл преобразования выделившейся в результате деления ядер урана тепловой энергии в электрическую. Первый в мире реактор-преобразователь «Топаз» был создан в СССР под руководством И. И. Бондаренко.

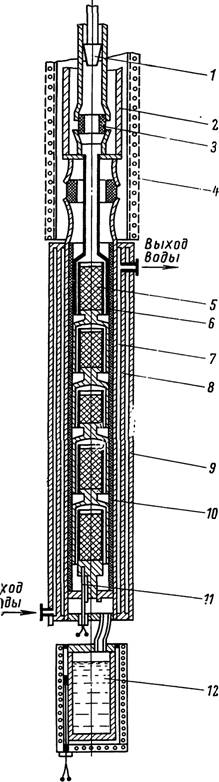

Рис. 9.5. Конструкционная схема петлевого канала с 5-элементным ЭГК:

1 — клапан; 2 — электрическая шина; 3 — герметичный ввод; 4 — нагреватель; 5 — эмиттер; 6 — коллектор; 7 — газовый зазор; 8 — водный теплоноситель; 9 — наружный чехол; 10 — электроизоляция; 11 — термопары; 12 — термостат

На рис. 9.5 показана конструкция термоэмиссионного канала первого в мире ТЭР «Топаз». Испытания каналов были проведены в реакторе Первой АЭС.

Эмиттером служит оболочка из сплава на основе молибдена, в оболочку заключено ядерное топливо — двуокись урана высокой плотности, разбавленная для улучшения теплопроводности молибденом. После термовакуумной тренировки оболочка герметично заваривается. Межэлектродный зазор 0,4—0,5 мм обеспечивается системой дистанционирования.

Материалом коллекторов служит ниобий. Конструкция заключена в тонкостенный цилиндрический стальной герметичный корпус. Отдельные электрогенерирующие элементы отличаются содержанием молибдена в топливе по высоте, что обеспечивает требуемый профиль тепловыделения.

Более высокие удельные характеристики имеют термоэмиссионные твэлы, в которых эмиттер изготовлен из сплава на основе вольфрама. Многоэлементный электрогенерирующий канал состоит из шести последовательно соединенных ЭГЭ с диаметром эмиттера 10 мм.

Оболочка изготовлена из сплава W — 27% Re и заполнена таблетками двуокиси урана. Коллекторный узел состоит из ниобиевого коллектора, слоя электроизоляции и несущей трубки. Межэлектродный зазор в холодном состоянии составляет 0,3 мм. Дистанционирование осуществляется двумя поясами из цилиндрических изоляторов диаметром 0,7 мм, изготовленных из окиси бериллия. Вакуумирование межэлектродного зазора и подача паров цезия осуществляется через специальный переходник.

При создании надежно работающих термоэмиссионных твэлов возникает множество проблем. Одна из них — возможное изменение геометрических размеров электродов. При малом выгорании ядерного топлива основной причиной этих изменений являются термомеханические процессы; однако наиболее существенный вклад в деформацию эмиттера дает ползучесть оболочки эмиттера под действием давления газообразных и твердых осколков деления. Этот процесс в большинстве случаев ограничивает продолжительность работы термоэмиссионного твэла.

Уменьшения деформации эмиттера можно достичь диспергированием топлива в матрицу из прочного материала, однако существенно снизить деформацию не удастся.

Как известно, газообразные осколки деления скапливаются в полости топливного сердечника, образующейся в результате переноса топлива на стенку под действием градиента температур. Для вывода осколочных газов используют специальное газоотводное устройство — газоотводящую трубу с жиклером, герметично соединенную с крышкой эмиттера. Размеры подбираются таким образом, чтобы давление пара UO2 в трубке после жиклера было ниже равновесного давления, соответствующего температуре трубки. При соблюдении этого условия конденсация паря двуокиси урана в трубке и закупоривание последней будут исключены. Отвод газообразных продуктов осуществляется или в полость межэлектродного зазора, или в специальный тракт.

При отводе газов в межэлектродный зазор возможно ухудшение характеристик термоэмиссионного твэла по мере его работы вследствие увеличения давления газообразных осколков деления в зазоре, а также из-за конденсации паров топлива на поверхности коллектора. Отвод газов в специальный тракт обеспечивает наилучшие условия эксплуатации, но конструкция усложняется.

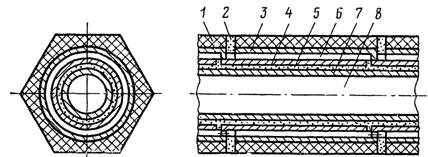

Рис. 9.6. ЭГК с внешним расположением топлива:

1 — ядерное топливо; 2 — керамическое кольцо; 3 — эмиттер; 4 — коллектор; 5 — изоляция; межэлектродный зазор; 7 — несущая трубка; 8 — канал теплоносителя

При внешнем по отношению к коллектору расположении топлива (рис. 9.6) возможно свободное удаление осколочных газов, минуя межэлектродный зазор; при обрыве цепи в таких термоэмиссионных твэлах тепло передается соседним ЭГЭ посредством теплопроводимости сердечника, что предотвращает аварийную ситуацию. При распухании топлива внутренний диаметр отверстия увеличивается, что позволяет избежать короткого замыкания, как в случае обычных коаксиальных ЭГЭ. К недостаткам термоэмиссионных твэлов с внешним расположением топлива относятся необходимость введения высокотемпературной «эмиттерной» изоляции, опасность электрического пробоя между топливными сердечниками и необходимость герметизации последних для предотвращения массопереноса топлива по активной зоне.

Давление активных газов в межэлектродном зазоре и скорость реакции массопереноса снижаются при использовании коллектора из сплава Nb — 1 % Zr, который одновременно выполняет функции геттера.

Надежность и работоспособность электрогенерирующих элементов зависят от выполнения многих требований к материалам и отдельным узлам сборки, поэтому при разработке ЭГЭ возникает множество сложных проблем: 1) совместимость топливных и конструкционных материалов катодных узлов в условиях высоких рабочих температур и нейтронного потока. Одновременно эти материалы должны обладать высокой электропроводностью, низкой скоростью испарения, хорошими эмиссионными характеристиками, коррозионной стойкостью в парах цезия и достаточной механической прочностью: 2) высокие плотность, удельное электросопротивление и термостойкость электроизоляционных деталей и узлов; 3) защитная оболочка, омываемая теплоносителем, должна быть коррозионностойкой и механически прочной; 4) обеспечение стабильности малого межэлектродного зазора в течение всего периода эксплуатации; 5) предотвращение выхода в межэлектродное пространство осколков деления, препятствующих прохождению тока, или обеспечение мер по удалению их; 6) снижение тепловых расточек вдоль катодов через коммутационные и дистанционирующие детали. Максимально возможное выравнивание нейтронного поля в объеме реактора для достижения высокой степени равномерности температуры поверхности катодов; 7) сборки ЭГЭ должны удовлетворять, помимо перечисленных, также и всем другим требованиям, предъявляемым к обычным тепловыделяющим элементам.