Аустенитные нержавеющие стали успешно применяются в качестве материала оболочек твэлов и других деталей тепловыделяющих сборок в исследовательских и энергетических реакторах, охлаждаемых водой высоких параметров. Широко распространенные аустенитные хромоникелевые стали типа отечественных марок 08Х18Н10 и 08Х18Н0Т (ГОСТ 5632—72) и марок 304 и 347 (США) обладают важными преимуществами перед цирконием, алюминием и их сплавами: высокой жаропрочностью и жаростойкостью вплоть до 600 °С, хорошей коррозионной стойкостью в воде вплоть до кри-

тических параметров и перегретом паре высокого давления до 600 °С, хорошей свариваемостью. Стали этих марок успешно применяются в качестве оболочек дисперсионных твэлов в исследовательских и энергетических ядерных реакторах.

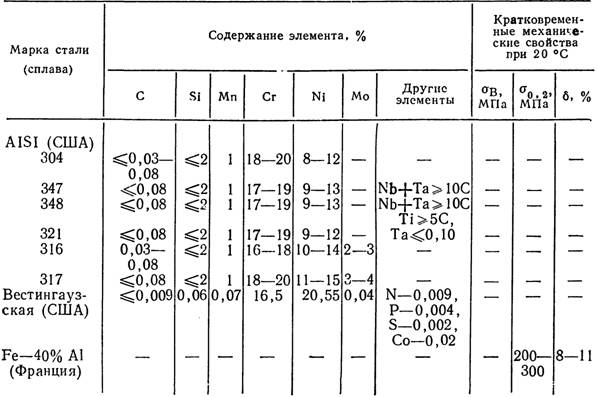

В табл. 8.13 и 8.14 приведены химический состав и механические свойства некоторых термически обработанных сплавов на основе железа, применяемых или перспективных в качестве материалов для оболочек твэлов и других деталей тепловыделяющих сборок.

Стали марок 12Х18Н9, 08Х18Н10 и 04Х18Н10 (ГОСТ 5632—72) различаются по содержанию углерода, который очень сильно влияет на их стойкость к межкристаллитной коррозии.

Основной способ предупреждения этого опасного вида разрушения — максимально возможное снижение содержания углерода (<0,03%), а также связывание углерода в прочные карбиды титана или ниобия. Стали с малым содержанием углерода (<0,03%) можно подвергать кратковременному нагреву в зоне опасных температур (при сварке и других технологических операциях), после этого они не нуждаются в термической обработке. Структура этих сталей зависит от содержания углерода, хрома и никеля и скоростей охлаждения. Углерод, входящий в состав хромоникелевых сталей, может находиться в твердом растворе в виде фаз внедрения (в составе карбидов и карбонитридов различной степени дисперсности). При холодной обработке давлением аустенит хромоникелевой стали типа 18-8 испытывает превращение у-*0» и сталь становится магнитной. Нагрев Сг—Ni-стали при температурах 500—850 °С вызывает распад твердого раствора с образованием карбидов (преимущественно Сг2зСб), если содержание углерода в стали выше предела его растворимости.

Таблица 8.13. Химический состав и механические свойства некоторых марок (в скобках — старый ГОСТ 5632—61) аустенитной стали на основе железа в соответствии с ГОСТ 5632—72

Сталь, закаленная на аустенит при повышенных температурах и обладающая крупнозернистой структурой, при кратковременных и длительных испытаниях обнаруживает более высокую жаропрочность, но меньшую пластичность. Длительная прочность стали 18-8 значительно выше, чем сталей ферритного класса.

Широкое применение в реакторостроении получили только хромоникелевые стали типа 18-8, в том числе с титаном и ниобием, различающиеся по содержанию углерода, никеля и по отношению титана к углероду. Титан наряду с Al, V, Cr, Si, Мо относится к сильным ферритообразующим элементам. Во избежание появления а-фазы химическим анализом контролируется содержание феррито-и аустенитообразующих элементов в сплаве. При деформациях в двухфазной стали могут образоваться надрывы по границам ферритных и аустенитных зерен вследствие того, что предел прочности аустенитной составляющей в области высоких температур выше, чем ферритной составляющей.

Присадка молибдена к хромоникелевым сталям повышает механические свойства при высоких температурах и коррозионную стойкость в некоторых агрессивных средах.

Введение титана или ниобия снижает склонность стали к межкристаллитной коррозии после нагрева в опасном интервале температур. Длительный нагрев (до 9000 ч) при 650 и 750 °С не вызывает больших изменений механических свойств. По сравнению с нестабилизированными сталями типа 18-8 стали с титаном и ниобием имеют более высокие жаропрочные свойства. Они сочетают достаточно длительную прочность с повышенной пластичностью. Сварные образцы не обнаруживают склонности к межкристаллитной коррозии и охрупчиванию после длительных выдержек.

На рис. 8.10 приведены кривые изменения механических характеристик стали Х18Н10Т в зависимости от температуры испытания. После испытания на длительную прочность относительное удлинение образцов стали Х18Н10Т уменьшалось с увеличением длительности испытания, но и после 15 000 ч испытаний оно было порядка 3-6 %.

Таблица 8.14. Химический состав и механические свойства некоторых зарубежных марок стали на основе железа

Во Франции для оболочек твэлов разработан сплав с высоким содержанием алюминия (Fe—40 % А1). Этот сплав обладает двумя важными положительными свойствами: эффективное сечение его вдвое меньше сечения аустенитной стали типа 18-8 и он коррозионно-стоек в паре при 500 °С, так как образует прочный окисный слой. Однако этот сплав имеет существенные недостатки: он в сильной степени чувствителен к термическим напряжениям и нетехнологичен. Сплав получают вакуумной переплавкой чистых железа и алюминия с применением присадок, удаляющих следы остаточных примесей. Этот сплав имеет упорядоченную ферритную структуру. Удлинение при разрыве при 20 °С составляет 8—11 %, с повышением температуры удлинение растет и при 800 °С достигает 100 %; предел текучести при 20—550 °С равен 300 МПа; сопротивление ползучести при 650—700 °С соответствует примерно 100 МПа. Сплав сохраняет ферритную структуру вплоть до температуры плавления, что облегчает процесс сварки; в то же время это способствует сильному росту зерен.

Механические свойства отожженной вестингаузской стали (сплав 16-20) с низким содержанием углерода и других примесей в зависимости от температуры приведены на рис. 8.11, а длительная прочность при 649 °С — на рис. 8.12.

Рис. 8.12. Длительная прочность отожженных образцов из сплава 16-20 при 649 °С

Рис. 8.11. Механические свойства при растяжении отожженных образцов из вестингаузской стали (сплава 16-20) в зависимости от температуры:

1 — предел прочности; 2 — предел текучести

Рис. 8.10. Изменение механических свойств стали Х18Н10Т в зависимости от температуры испытания

Рис. 8.13. Зависимость теплопроводности от температуры для хромоникелевых сталей с 18—20% Сг, 8—9% Ni, с присадками углерода и титана. Сталь содержит:

1 - 0,07 % с и 0,34 о/о Ti; 2-0,07 % С; 3-0,11 % С; 4-0,24 % С; 5 - сталь отожжена при 740 °С; 6 — закалка в воде при 1100 °С

Вестингаузская сталь, обладающая повышенной коррозионной стойкостью, выбрана в качестве материала оболочки для твэлов реактора SCOTT-R. В отожженном состоянии структура стали состоит из равноосных зерен аустенита, часть из них содержит двойники, образовавшиеся в результате отжига. Вследствие высокого содержания никеля феррит в сплаве отсутствует.

При выборе конструкционного материала для твэлов большое значение имеют теплопроводность и ее изменение в зависимости от состава стали и температуры, а также формоизменение стали вследствие циклического нагрева. На рис. 8.13 показана температурная зависимость теплопроводности хромоникелевых сталей с различным содержанием углерода и титана.

Рис. 8.14. Изменение длины (А/) пластин из нержавеющей стали Х18Н10Т в зависимости от числа циклов n в интервале температур 15-800 °С

Л. Л. Бочвар и сотр. исследовали формоизменение пластин стали Х18Н10Т в условиях действия циклических нагревов в интервале температур 15—800 °С (рис. 8.14).

Сталь типа 18-8 с содержанием 0,42% Ti и 0,05% С испытывали на ползучесть при 593 и 704 °С в условиях действия циклических нагревов (±28 °С) при напряжениях 89 и 103 МПа. Установлено, что скорость ползучести в этом случае повышается в 2—3 раза. Цикличность в интервале температур 20—650 °С (нагрев 15—20, охлаждение 25 мин) не оказывает влияния на прочность стали, а при температурах 20—732 °С происходит сильное снижение длительной прочности.

Аустенитные нержавеющие стали обладают чрезвычайно высокой устойчивостью к общей коррозии в условиях водоохлаждаемых реакторов. В воде высокой степени чистоты с pH^8—10 с низким содержанием кислорода при температурах 260—316 °С аустенитные нержавеющие стали корродируют равномерно с незначительной скоростью—меньше 0,0013 мм/год. В нейтральной воде коррозия нержавеющей стали приводит к образованию прочно связанной с металлом тонкой пленки и свободных продуктов коррозии — магнетита (Fe304) и окислов хрома и никеля. При высоких значениях pH количество продуктов коррозии, находящихся во взвешенном состоянии, значительно уменьшается, а пленка продуктов коррозии становится толще.

Изучено образование окисных пленок на аустенитных сталях в паре, полученном из котла обычной тепловой энергетической станции, при температурах 565—815 °С и давлении 14 МПа. Толщина пленок, образовавшихся в потоке пара со скоростью 0,3—0,6 м/с, приведена в табл. 8.15.

Толщина и структура пленок, образовавшихся на аустенитных сталях, сильно менялись в зависимости от состава сплава и не обнаруживали четкой взаимосвязи с температурой и временем испытания. Как видно из табл. 8.15, толщина пленок при 649 и 732 °С заметно не различалась.

Коррозионную стойкость нержавеющих сталей некоторых марок изучали в дегазированном паре закритических параметров (температура 427—732 °С, давление 35 МПа). Сталь 347 корродировала при 732°С с постоянной скоростью; глубина проникновения составила менее 0,08 мм/год. На стали 347 были обнаружены глубокие раковины. В различных сплавах после выдержки в течение 132 сут под слоем продуктов коррозии образовалась обезуглероженная зона толщиной до 25 мкм.

Скорость общей коррозии нержавеющей стали типа Х18Н10Т при температурах до 600 °С и давлении до 35 МПа не превышает 5—10 мкм/год.

Таблица 8.15. Средняя толщина пленок на аустенитных сталях

Многочисленными исследованиями доказано, что при прочих равных условиях часто наблюдающиеся пластические и упругие деформации в металлах и сплавах увеличивают скорость коррозии. При этом наблюдавшаяся до деформации металла общая коррозия переходит нередко в межкристаллитную, а в случаях, когда металл подвергается равномерной деформации, одновременно усиливается и общая коррозия. Напряженное состояние металла, даже не переходящее предела упругости, может действовать в том же направлении. Однако наибольшую опасность развития коррозии создает концентрация напряжений на отдельных участках конструкции твэла или тепловыделяющей сборки.

Аустенитные нержавеющие стали весьма коррозионно-стойки при высоких температурах в чистой воде, но даже при незначительном содержании хлоридов в воде и возможности их концентрирования сталь может растрескаться под действием растягивающих напряжений.

Для оболочек твэлов характерна работа в условиях агрессивной среды и напряжения. Изнутри оболочка растягивается вследствие распухания ядерного топлива под действием газообразных и твердых осколков деления, а снаружи она подвергается воздействию коррозионной среды. Одновременное воздействие коррозионной среды и растягивающих напряжений в металле может вызвать коррозионное растрескивание.

Стойкость нержавеющих сталей 348 и 304 в твэлах с толщиной стенки оболочки 1 мм в энергетическом реакторе «Янки» с водой под давлением получила положительную оценку. В дальнейшем в целях экономии нейтронов успешно использовалась холоднообработанная нержавеющая сталь 304 для оболочек толщиной 0,375 мм.

Опыт работы твэлов в Вальеситосском кипящем растворе (VBWR) при температуре около 300 °С и давлении 7—10,5 МПа с максимальным выгоранием от 4500 до 15 000 МВт-сут/т (максимальная мощность 100 кВт/л) показал, что нержавеющая сталь 304 восприимчива в этих условиях к растрескиванию под напряжением. Разрушение носило межкристаллитиый характер. Расположение трещин зависело от исходного состояния материала оболочки: в наклепанной оболочке образовывались преимущественно продольные трещины, а в отожженной— чаще всего круговые; предположительно разрушение оболочек связано с возникновением межкристаллитной коррозии под напряжением, причем срок службы оболочки, по-видимому, определяется значением действующего напряжения.

Поведение аустенитных сталей под облучением характеризуется радиационным упрочнением, высокотемпературным охрупчиванием, уменьшением пластичности и ударной вязкости.

В табл. 8.16 даны механические свойства нержавеющих аустенитных сталей Х18Н10Т и 347 до и после облучения. Из таблицы видно, что значительное изменение свойств сталей наблюдается при флюенсах в пределах 10+21--1023 нейтр/м2. Изменение предела текучести закаленной и отожженной стали в зависимости от флюенса нейтронов гораздо больше, чем изменение предела прочности. Необлученная аустенитная сталь при деформации растяжением упрочняется более чем в 2 раза, тогда как та же сталь, облученная флюенсом 1024 нейтр/м2, упрочняется только на 15—20%.

Т а б л и ц а 8.16. Испытание сталей при 20 С.

Температура облучения 100 °С

Влияние облучения на аустенитные стали при температурах выше 350 °С уменьшается вследствие частичного отжига радиационных дефектов. Поэтому механические свойства стали Х18Н10Т, облученной при 450—500 °С, изменяются меньше, чем той же стали, облученной при 220—255 °С (табл. 8.17).

Таблица 8.17. Механические свойства стали Х18Н10Т при комнатной температуре

Результаты испытаний стали 304 непосредственно в реакторе показали, что длительная прочность этой стали снижается примерно на 15% (наибольший флюенс 1024 нейтр/м2), а время до разрушения при постоянном напряжении уменьшается в 3 раза.

Рис. 8.15. Зависимость прочности (а), предела текучести (б) и пластичности (в) стали

0Х16Н15МЗБ от температуры:

О — сталь необлученная; Д, X и □ — сталь, облученная при 100 °С флюенсом нейтронов 4 • 1024, 4 • 1025, 1 • 10+26 нейтр/м2 соответственно; М — сталь, облученная при 700 °С флюенсом нейтронов 2 • 1024 нейтр/м2

Рис. 8.16. Кривые ползучести стали '0Х16Н15МЗБ при напряжении 250 МПа:

1 — после облучения флюенсом нейтронов 9 • 1024 нейтр/м2, 70 °С; 2 — до облучения

В последнее время в СССР в качестве конструкционного материала в реакторах начали широко использовать аустенитную сталь марки 0Х16Н15МЗБ. Механические свойства этой стали в необлученном и облученном состояниях при температурах 100 и 700 °С проиллюстрированы на рис. 8.15, а на рис. 8.16 приведены кривые ползучести при напряжении 250 МПа.

Кроме радиационного упрочнения имеет место высокотемпературное охрупчивание, которое характеризуется, во-первых, снижением напряжения разрушения и деформации в момент разрушения при испытании на длительную прочность и, во-вторых, уменьшением пластичности материала при кратковременном испытании облученных образцов на растяжение в области температур выше 600 °С. Облученные образцы полностью не восстанавливают своих свойств под действием отжига даже при температурах выше 1100 °С.

Кроме ускорения диффузионных процессов, вызываемых облучением, и выделения примесей по границам зерен и блоков субструктуры, приводящих к охрупчиванию стали, следует учитывать также трансмутационный эффект облучения.

К появлению газовой фазы в стали приводят две ядерные реакции:

При облучении высокими нейтронными потоками газовые осколки деления, диффундирующие к границам зерен материала оболочек твэла, могут образовать газовые полости, пузыри и т. п. и вызвать охрупчивание. При содержании примеси бора порядка Ю“3% этот механизм действует только при условии, если бор концентрируется в отдельных местах. Радиографическим методом исследования стали с содержанием 2,6 -10~3 В в сварных швах обнаружены обогащенные бором участки по границам аустенитных зерен.

В термодинамически неустойчивом аустените под облучением незначительно растет содержание феррита в зависимости от нейтронного потока и деформации (до облучения). Рост, по-видимому, происходит за счет существующего феррита, а не за счет образования новых зародышей. Этот результат объясняется действием пиков смещения на границах феррит — аустенит.

Изучено влияние размера зерен на радиационное охрупчивание нержавеющей стали при повышенных температурах. Пластичность облученных материалов можно значительно увеличить, уменьшив размер зерна. Нержавеющая сталь, имеющая размер зерен 0,0112—0,0224 мм, по крайней мере в 2 раза пластичнее материала с размером зерна 0,127 мм. Это может быть обусловлено более низкой концентрацией гелия, образующегося по границам зерен по ядерной реакции с 10В. Если предположить, что весь бор сегрегируется на границах зерен, то концентрация гелия в мелкозернистом материале (0,012 мм) приблизительно составит 10% его концентрации в материале с более крупным размером зерна (0,12 мм). Таким образом, пластичность облученных мелкозернистых сталей намного выше, чем крупнозернистых, вследствие более низкой концентрации гелия по границам зерен.

Под действием растягивающего напряжения высокотемпературное охрупчивание многих сплавов во время облучения происходит в результате роста маленьких пузырьков гелия (образующихся при превращении 10В), лежащих на границах зерен. Даже при такой низкой концентрации атомов гелия, как ~10_9%, может наблюдаться подобный эффект. Опасного влияния пузырьков гелия можно избежать при условии, если металл всегда будет работать при

напряжениях ниже критических, а также если радиус пузырьков сохраняется малым, а энергия поверхностного натяжения — большой. Уменьшая содержание бора н размер зерен, можно ограничить снижение пластичности и сделать материал пригодным для работы при всех флюенсах.

Влияние гелия на свойства стали может быть неодинаковым в реакторах различных типов. Источники и скорость образования гелия зависят от спектра нейтронного потока. В реакторах на тепловых нейтронах гелий образуется быстрее (за счет выгорания примеси бора), чем в реакторах на быстрых нейтронах (где он образуется в результате постепенного выгорания железа, никеля, хрома и примеси азота в стали). Спектр нейтронного потока реактора влияет также и на местонахождение образующегося гелия. Образование гелия в результате реакции быстрых нейтронов с компонентами стали происходит во всем ее объеме и будет влиять на пластичность при высоких температурах лишь после того, как гелий продиффундирует к границам зерен. В противоположность этому гелий, образующийся за счет реакции бора на тепловых и надтепловых нейтронах, сразу располагается на границах зерен, в местах концентрации бора. Основными факторами, определяющими охрупчивание материалов в отсутствие облучения, является температура, скорость деформации и форма деталей. Длительные испытания сталей при повышенных температурах (>450 °С) показали, что деформация при разрушении с увеличением времени снижается до уровня, измеряемого процентами, а иногда долями процента. Следовательно, скорость деформации становится доминирующим фактором при длительном сроке работы материалов.

Из рассмотренных данных видно, что твэлы с оболочкой из аустенитных нержавеющих сталей наиболее широко используются в реакторах с водой под давлением и кипящих реакторах, где они зарекомендовали себя как достаточно надежные. Наибольшую опасность для них в этих условиях представляет охрупчивание стали под напряжением.

Опасность коррозионного растрескивания стальных оболочек твэлов может быть существенно уменьшена такими мерами, как выбор более стойких к растрескиванию сталей, конструктивное и технологическое снижение уровня растягивающих напряжений на оболочке; повышение чистоты теплоносителя по опасным примесям, например по хлор-иону и кислороду, и т. д.

Подводя итог, следует сказать, что при правильном выборе марки стали и технологии изготовления из нее оболочек, а также рациональном выборе конструкции твэла и режима эксплуатации аустенитные нержавеющие стали являются надежным материалом для оболочек твэлов водоохлаждаемых реакторов.