В целях увеличения работоспособности дисперсионных твэлов повышают стойкость топливных частиц к различным воздействиям среды, а для удержания продуктов деления в топливе на частицы наносят покрытие.

Одним из наиболее распространенных методов нанесения покрытия является термическое разложение различных летучих соединений и газов: хлоридов, бромидов, йодидов, карбонилов, углеводородов и т. д.; в результате этой операции на частицах топлива образуются плотные отложения металлов, карбидов, пироуглерода и других соединений. Покрытия наносят в аппаратах псевдокипящего слоя; процессы теплообмена протекают интенсивно, температура в «слое выравнивается очень быстро, что исключает местные перегревы или недогревы. Площадь активной поверхности приближается к суммарной площади поверхностей всех частиц, тем самым создаются все условия для активного разложения рабочего газа и равномерного покрытия частиц.

Порошки UO2 могут быть покрыты тонкой пленкой тугоплавких металлов: ниобием при разложении пентахлорида ниобия или вольфрамом при восстановлении гексахлорида вольфрама. Двуокись урана может быть покрыта слоем А1203 при гидролизе хлорида алюминия А1С13 с использованием смеси газов Н2 и CO2; гидролиз проводится в кипящем слое. Окись алюминия, осажденная при нагревании до 500—700 °С, аморфна, а при нагревании до 1000 °С и выше становится кристаллической. Покрытия а-А1203 почти теоретической плотности осаждаются при 1000 °С. При температуре осаждения 1300—1400 °С покрытие из окиси алюминия с размерами кристаллов ~25 мкм менее прочно, чем покрытие, полученное при 1000 °С.

При гидролизе паров хлористого бериллия в кипящем слое можно получить плотное покрытие из ВеО при повышенной температуре.

По сравнению с металлическими керамические покрытия имеют меньшую пластичность, поэтому в некоторых случаях наносят комбинированные покрытия из металла и керамики или из керамики и металла.

Покрытие топливных частиц углеродом проводят пиролитическим разложением какого-либо углеводорода, отсюда и произошло название пироуглерод (РуС).

Покрытие топливных частиц пироуглеродом осуществляют в реакторах с кипящим слоем при разложении углеводородов: метана (СН4), этана (С2Нб), пропана (С3Нз), ацетилена (С2Н2), бензола (С6Нб), толуола (С7Н8).

Для нанесения пироуглеродных покрытий кроме аппаратов с кипящим слоем применяют вибрационные аппараты или аппараты с вращающимся барабаном. Более перспективными по качеству получаемых покрытий являются аппараты с кипящим слоем. Плотность и структура покрытия из пиролитического углерода зависят от скорости и температуры осаждения. При малых скоростях осаждения (2,8-10-10 м/с) и температуре 1400 °С получают столбчатое покрытие с радиальным расположением зерен; размер кристаллов по оси 40 нм. При больших скоростях осаждения и той же температуре покрытие имеет полосчатую ламинарную структуру с кристаллами размером 25 мкм и расположено концентрически, при температуре осаждения 1800°С размер кристаллов увеличивается до 150 мкм.

с

с

Рис. 4.3. Прочность при раздавливании пироуглерода покрытий, осажденных на отдельных топливных частицах UC2 при 14 СО °С:

Зависимость усилия раздавливания от характера покрытий показана на рис. 4.3. Экспериментами показано, что наиболее стойкими оказываются двойные или тройные покрытия, состоящие из внутреннего ламинарного слоя толщиной «20 мкм (скорость осаждения 14 -10-10 м/с, температура 1400 °С) и наружного столбчатого слоя 80 мкм (скорость осаждения 7-10~10 м/с, температура 1800°С).

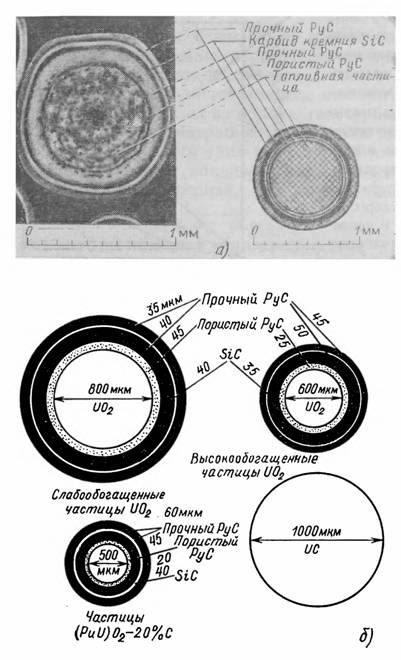

Покрытие РуС на микрочастицах топлива [UC2, ThC2, (U, Th)C2, UO2] удовлетворительно задерживает газообразные продукты деления при температурах до 1800 °С, но при 1400 °С через него легко диффундируют щелочные, щелочно-земельные и другие осколочные элементы. В большинстве случаев для задержания таких осколков в топливе применяют трехслойное покрытие: слой пористого пироуглерода, позволяющий компенсировать термическое расширение топлива, слой плотного карбида кремния и прочный слой пироуглерода (рис. 4.4). Покрытие из SiC должно быть прочным и плотным, чтобы удерживать продукты деления при высоких температурах. Для получения качественного покрытия из SiC необходимо соблюдать оптимальные соотношения между кремнием и углеродом, водородом и кремнием при оптимальных температуре и скорости осаждения, а также выдерживать оптимальное соотношение содержания высокотемпературной a-фазы и низкотемпературной кубической Р-фазы SiC.

Карбид кремния высокой плотности и прочности получают осаждением из газовой фазы при восстановлении метилтри- или метилдвахлорсилана водородом при температуре 1500— 1600 °С. Основная масса осажденного карбида кремния состоит из кубической ip-фазы и небольшого количества гексагональной а-фазы. Покрытие карбида урана (UC) проводят в две операции сначала наносят предварительное низкотемпературное покрытие при температуре 1300 °С, а затем при температуре 1700 °С доводят покрытие до требуемой толщины.

Рис. 4.4. Многослойные покрытия топливных частиц пироуглеродом (твердым и пористым) и карбидом кремния (а); типы различных микрочастиц (б)

Целесообразность покрытия топливной частицы многослойной оболочкой обусловлена следующими соображениями внутреннее пористое пироуглеродное покрытие задерживает продукты деления и уменьшает распухание, слой РуС защищает хрупкий карбид кремния от реакции с некоторыми продуктами деления, придавая в то же время механическую прочность топливной частице; слой карбида кремния, обладая прочной и жесткой структурой, препятствует выходу осколков щелочно-земельных летучих соединений из частицы топлива; наружный слой РуС служит механической опорой карбида кремния, защищая его от разрушения.

На рис. 4.5 показана зависимость напряжений в карбиде кремния и пироуглероде от выгорания. На рисунке отчетливо видны первоначальный пик сжатия SiC и пики растяжения РуС. С увеличением выгорания пики уменьшаются, но в течение всей кампании РуС находится под растягивающим напряжением, a SiC — под сжимающим напряжением. Это одна из причин большей стабильности покрытий из карбида кремния по сравнению с пироуглеродным покрытием, в котором под действием облучения инициируются ползучесть, уплотнение и анизотропные изменения размеров.

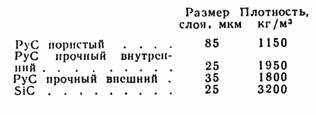

Рис. 4.5. Зависимость напряжения (сплошная кривая) в оболочках микротоплива и выгорания (пунктир) от флюенса нейтронов с энергией E> >0,18 МэВ при 1050 °С для топливной частицы диаметром 200 мкм, плотностью 920 кг/м3, имеющей следующие структурные компоненты:

С помощью только одного покрытия не всегда удается удержать барий и щелочно-земельные осколки деления, особенно при повышенных температурах, поэтому в топливо вводят добавки, способствующие переводу бария и щелочноземельных элементов в какие-либо стойкие химические соединения. Для этой цели используют SiC>2, которая, взаимодействуя с РуС и барием, образует окись бария — малоподвижное соединение. Такой же эффект дает введение в топливо Si02 и А1203 — геттеров щелочных и щелочно-земельных продуктов деления. Введение в топливо карбида кремния способствует частичному удержанию серебра, что, по-видимому, объясняется присутствием кремния, получаемого при окислении карбида кремния.

Для уменьшения диффузии урана через пироуглерод при высоких температурах применяют твердые растворы карбида урана в карбидах циркония или ниобия, стабильных в контакте с углеродом при температурах 2300—2500 °С.

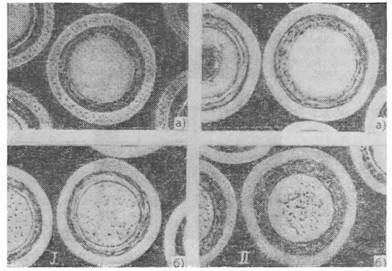

Рис. 4.6. Микроструктура покрытых топливных частиц с сердечником из UO2 до (а) и после (б) облучения:

1 — выгорание 6 % при 1250 °С; II — выгорание 9,5 % при 1400 °С

Для улучшения качества и скорости нанесения пиролитического покрытия иногда в качестве газа-разбавителя используют азот. Поскольку азот взаимодействует с карбидом урана, его сначала покрывают тонким, непроницаемым для азота слоем пиролитического углерода, а затем уже применяют азот как газ-разбавитель.

Покрытия из пиролитического углерода на топливных частицах имеют анизотропную гексагональную структуру. Для улучшения свойств иногда производят пиролитическое покрытие с использованием тугоплавких металлов (Nb, Zr, W, V и др.) и керамических соединений (А1203, BeO, MgO и др.).

При нагреве до высоких температур и наличии температурного градиента бывают случаи, когда углерод из покрытия микротвэла с более высокой температурой переносится в холодную часть и вследствие этого частицы топлива перемещаются к горячей стороне покрытия. Это перемещение частиц к области покрытия с более высокой температурой получило название «эффект амебы».

На рис. 4.6 показана микроструктура покрытых топливных частиц до и после облучения. В результате облучения в неблагоприятных случаях могут развиваться повреждения частиц и покрытий различного вида (рис. 4.7).

Рис. 4.7. Характерные структуры покрытых частиц, разрушившихся в процессе реакторных испытаний:

а — необлученная частица; б — разрушившаяся частица; в — направленная миграция топлива в необлученной частице («амебный эффект» )при 2200 °С; г —сильная внешняя коррозия покрытия; д — остроугольные усадочные трещины н затекание топлива и полости в результате распухания; г — разрушение покрытия широкими радиальными трещинами; ж — тонкие трещины, ориентированные параллельно поверхности образца; з — неповрежденная сердцевина: разрушенный слой SiC, трещины в котором соответствуют V-образным трещинам во внутреннем слое пироуглерода

Отсутствие химического взаимодействия окисного топлива, например двуокиси урана, с пироуглеродным покрытием объясняется быстрым установлением химического равновесия CO+CO2 над топливом в условиях замкнутого пространства под оболочкой топлива.

Основным фактором, ограничивающим работоспособность окисного топлива, покрытого РуС, может быть разрушение покрытий под действием распухания топлива и давления окислов углерода вследствие взаимодействия РуС с топливом.

Эффективным способом уменьшения выхода продуктов деления из микротвэлов является легирование топлива добавками, которые связывают продукты деления в прочные химические соединения.

В настоящее время широко освоены методы покрытия топливных частиц различными химическими соединениями.