Капитальный ремонт по типовой номенклатуре (КР) так же, как л другие виды ремонта гидрогенератора, имеет профилактический характер, т. е. его основная задача — выявлять изношенные и поврежденные узлы и детали, а также устранять возникающие во время эксплуатации дефекты.

Назначение КР — обеспечить на очередной межремонтный период бесперебойную эксплуатацию гидрогенератора при номинальных заданных параметрах и характеристиках. При КР необходимо выполнить мероприятия, направленные на увеличение длительности непрерывной работы гидрогенератора, улучшение технических и экономических показателей (ремонтопригодность, надежность и т. д.), усовершенствованно конструкции отдельных узлов и деталей с учетом новых разработок, а также требований нормативно-технической документации. При проведении ремонтных работ необходимо учитывать опыт эксплуатации, рекомендации заводов-изготовителей, специализированных ремонтных предприятий и нормативный срок окупаемости.

При КР выполняется разборка гидрогенератора, возбудителя, вспомогательного генератора, регуляторного генератора, подвозбудителя, углоизмерительного генератора. Техническое состояние узлов и деталей, подлежащих ремонту, определяется в сроки, предусмотренные сетевым технологическим графиком ремонта во время разборки. При проверке технического состояния все зазоры, установочные и другие размеры, связанные с износом деталей и сочленений, фиксируются в соответствующих картах измерений (КМ). Результаты дефектации узлов и деталей генератора фиксируются в ведомости объема работ.

Необходимость выема ротора генератора решается электростанцией в зависимости от объема работ. Для осмотра и ремонта статора при повыведенном роторе снимается несколько полюсов ротора с последующей прокруткой его мостовым краном. При ремонте статора необходимо обратить особое внимание на крепление лобовых частей обмотки статора, состояние паек обмотки, состояние изоляции. При осмотре сердечника статора проверяется состояние прессовки активной стали, плотность крепления на стыках, а также отсутствие контактной коррозии (налета красно-коричневой пыли) на спинке сердечника.

При ремонте ротора необходимо проверить крепление полюсов. обмотки полюсов, вентиляторов, токоподводов и междуполюсных соединений. Проверить отсутствие зазора между обмоткой полюсов и ободом ротора, состояние демпферной системы, контактных поверхностей, крепления, отсутствие трещин и подгаров. Проверить крепление активной стали ротора, состояние контактных колец и крепление токоподводов. При необходимости проточить и отшлифовать контактные кольца. Проверить состояние щеточного аппарата, крепление щеткодержателей и траверс, отрегулировать натяжение пружин.

При разборке регуляторного генератора следует проверить крепление полюсов, осмотреть и очистить обмотку статора. При выеме ротора во избежание размагничивания полюсов установить по периметру полюсов бандаж из стальной ленты или проволоки.

При разборке вспомогательного генератора надлежит осмотреть обмотку статора, пазовые клинья, крепление лобовых частей, сборных шин и выводов. Проверить крепление прессовки сердечника статора и отсутствие контактной коррозии. Проверить крепление полюсов ротора и паек междуполюсных соединений, состояние демпферной системы и токоподводов. При необходимости проточить и отшлифовать контактные кольца. Проверить состояние и установку щеткодержателей и траверс, отрегулировать нажатие пружин.

При разборке возбудителя и подвозбудителя необходимо устранить выработку коллекторов проточкой их на холостом ходу генератора с помощью специального приспособления. В случае проточки коллектора на станке его необходимо предварительно «продорожить» во избежание «затягивания» медью поверхности коллектора. Проверить и устранить обрыв проволочных бандажей. Проверить состояние щёточного аппарата возбудителя и подвозбудителя, крепление щеткодержателей и траверс, отрегулировать нажатие пружин, установить положение нейтрали. Проверить крепление полюсов, междуполюсные соединения.

Параллельно с КР гидрогенератора производится ремонт вспомогательного оборудования, ценой возбуждения, автомата гашения поля, проверка и ремонт пусковых и регулирующих устройств, аппаратуры охлаждения, контроля, цепей управления, сигнализации и защиты. Выполняется очистка, промывка и опрессовка воздухоохладителей. При проверке и ремонте устройств противопожарной защиты необходимо очистить все отверстия в коллекторах пожаротушения.

В период КР выполняются электрические испытания и измерения согласно нормам испытаний электрооборудования.

Порядок разборки гидрогенератора. Капитальный ремонт гидрогенератора по типовой номенклатуре работ выполняется с выемом или без выема ротора. У генераторов некоторых типов выем ротора сопряжен с трудностями из-за особенностей конструкции и сложности разборки лучей верхней и нижней крестовин, крыши машинного зала и т. д. В этом случае капитальный ремонт выполняется без выема ротора. Для производства необходимых работ на статоре по переклиновке пазов, исправлению формы и т. д. демонтируются полюсы с обода ротора с последующей прокруткой (поворотом) ротора краном.

После останова и выполнения организационно-технических мероприятий по технике безопасности производят отключения кабелей от траверсы контактных колец, траверс коллекторов возбудителя, подвозбудителя, вспомогательного генератора, регуляторного генератора. Из щеткодержателей удаляются электрощетки.

Разборку генератора начинают с регуляторного генератора. Демонтируется статор, затем ротор в случае крепления его на валу генератора. При гибком же соединении ротора регуляторного генератора с валом гидрогенератора его демонтируют в сборе, а затем снимают подшипниковые щиты и выводят ротор, который во избежание размагничивания постоянных магнитов полюсов бандажируют стальной лентой или проволокой. Удаляются болты, и демонтируется магнитная система возбудителя. При наличии подвозбудителя его демонтируют совместно с возбудителем. Перед этим разбираются трапы, перила и ограждения, а также контрольные и силовые кабели. При необходимости и отсутствии соответствующего станочного оборудования выполняется проточка коллекторов возбудителя и подвозбудителя на холостом ходу генератора специальным приспособлением. Крепление приспособления производят на магнитной системе после снятия траверсы. Перед проточкой во избежание засорения стружкой петушки коллекторов тщательно закрывают бязью. Демонтируются болты на фланцах и разъединяются валы возбудителя и генератора. Строповка якоря возбудителя производится за рым-болты, которые вворачиваются в торец вала. Снимаются короба для выхода горячего воздуха в машинный зал.

При отсутствии маркировки наносится краской маркировка на щитах верхнего перекрытия (рифление) Маркировать начинают с любого щита, при этом после порядкового номера (цифры) обязательно обозначаются берега и бьефы. Далее размечаются верхние воздухоразделяющие щиты, разъединяются болтовые соединения и щиты демонтируются. Схема маркировки записывается в рабочий журнал ремонта. Демонтируется патрубок подачи воды η верхний коллектор пожаротушения. Далее выполняются работы по разборке гидроагрегата. После разьединения фланцев вала генератора и вала рабочего колеса у генераторов подвесного исполнения или после удаления конических шпилек, крепящих спицы остова к втулке ротора, приступают к выему ротора из расточки статора.

В генераторах подвесного исполнения строповка вала производится специальным приспособлением с помощью двух сегментных шпонок. Приспособление навешивается на гак мостового крана. В некоторых случаях гак снимается, а на его место крепится приспособление или траверса при выводе ротора двумя кранами. В генераторах зонтичного исполнения ротор вынимается без вала, поэтому строповка производится двумя тросами за спицы обода. В спицах имеются специальные отверстия.

При выеме ротора необходимо отцентровать траверсу или тележку крана по оси вала. Для того чтобы убедиться в исправности тормозов лебедки мостового крана, ротор приподнимают на 300—400 мм, а затем опускают на 100—200 мм с резким торможением. Выдерживают ротор в подвешенном состоянии 1—2 мин, потом подается команда на подъем ротора. Из-за небольшого воздушного зазора и во избежание повреждения активной стали и обмотки статора при выеме ротора по всему диаметру размещаются рабочие с деревянными рейками, которые они вставляют в воздушный зазор. Рейки изготавливают из любого дерева толщиной, на 5—10 мм меньшей воздушного зазора, шириной 30—50 мм и длиной, на 1 м большей длины активной стали статора. При выеме ротора планки могут защемляться, что указывает на необходимость откорректировать положение ротора относительно расточки статора. После выема ротор устанавливается на монтажную площадку, где забетонированы шпильки для крепления фланца вала. Фланец вала смазывается тавотом, и на него устанавливается шайба из электрокартона толщиной 1,5—2,0 мм с отверстиями под шпильки. Перед окончательной установкой и закреплением вала ротора под обод равномерно по окружности устанавливаются металлические тумбы. Во избежание повреждения поверхности тормозного сегмента между ним и тумбами устанавливаются прокладки из электрокартона или сухого дерева. Закрывается задвижка подачи воды в воздухоохладители. Отсоединяются все патрубки подачи и слива воды у воздухоохладителей. Отсоединяются и демонтируются все воздухоохладители. Перед их транспортировкой через машинный зал ветошью или специальными деревянными пробками закрываются отверстия патрубков, чтобы остатки воды не попали на установленное в машинном зале оборудование.

Согласно проекту, для выполнения работ устанавливаются леса в расточке статора. Для выполнения работ на роторе устанавливается трап и изготавливается несколько тумб-лесенок.

В процессе разборки и сборки гидрогенератора выполняются измерения и заполняются таблицы. Ниже даны примеры их заполнения и определения необходимых данных.

В табл. 2-1 записываются все замеры воздушных зазоров между статором и ротором генератора.

Таблица 2-1. Проверка воздушного зазора между статором и ротором генератора (номинальный зазор по чертежу 17 мм).

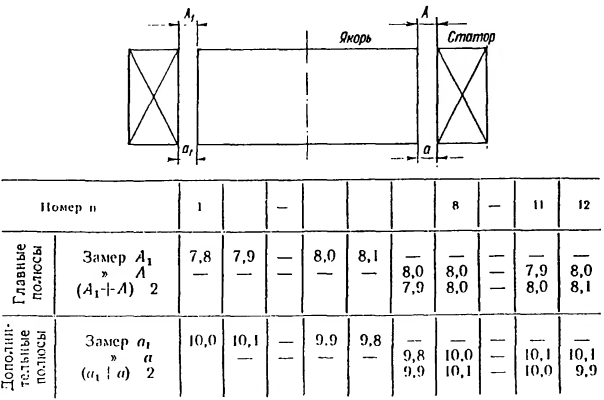

Таблица 2-2. Проверка воздушных зазоров возбудителя (номинальный зазор по чертежу 8 мм для главных полюсов и 10 мм — дли дополнительных).

Измерения производятся по верху и низу генератора между каждым полюсом и сердечником статора. До снятия замеров необходимо зафиксировать положение ротора относительно статора (рис. 2-1).

В табл. 2-2 заносятся замеры воздушных зазоров между якорем и главными и дополнительными полюсами возбудителя. Измерения воздушных зазоров между полюсами ротора и сердечника статора вспомогательного генератора производятся аналогично проверке воздушных зазоров основного генератора, но только в одной точке по высоте полюсов. Измерения воздушных зазоров между полюсами ротора и сердечником статора регуляторного генератора производятся аналогично проверке воздушных зазоров вспомогательного генератора.

Рис. 2-1. Положение статора относительно реки и ротора относительно статора 1 — статор; 2 — ротор; С с цифрами — номера стыков статора; П — замаркированный полюс; ЛБ— левый берег; ПБ— правый берег; НБ — нижний бьеф; ВБ — верхний бьеф

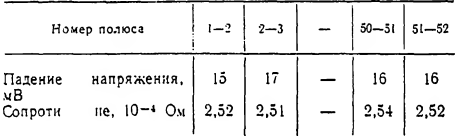

Проверка паек междуполюсных соединений ротора производится измерением падения напряжения или замером сопротивления на каждой пайке (табл. 2-3). Приборы, используемые при измерениях, регистрируются в табл. 2-4.

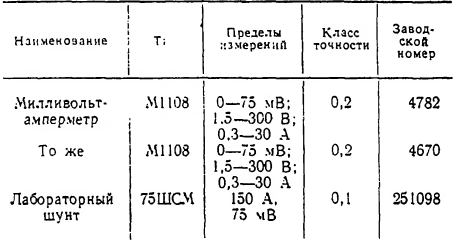

Проверка формы статора генератора производится измерением зазора между отмеченным полюсом и сердечником статора по верху и низу при вращении ротора или замером стрелой в двенадцати точках по окружности и в трех точках 1, 2, 3 по высоте сердечника статора (табл. 2-5). Проверка формы ротора генератора производится намерением зазора между зафиксированной точкой на сердечнике статора и каждым полюсом по верху и низу (в данном случае 52 полюса) при вращении ротора или стрелой либо в трех точках по высоте сердечников полюсов стрелой.

Проверку формы статора и ротора при введенном роторе совмещают.

Расположение полюсов ротора по высоте (рис. 2-2) записывается в таблицу, и по ней строится диаграмма положения полюсов относительно осн ротора.

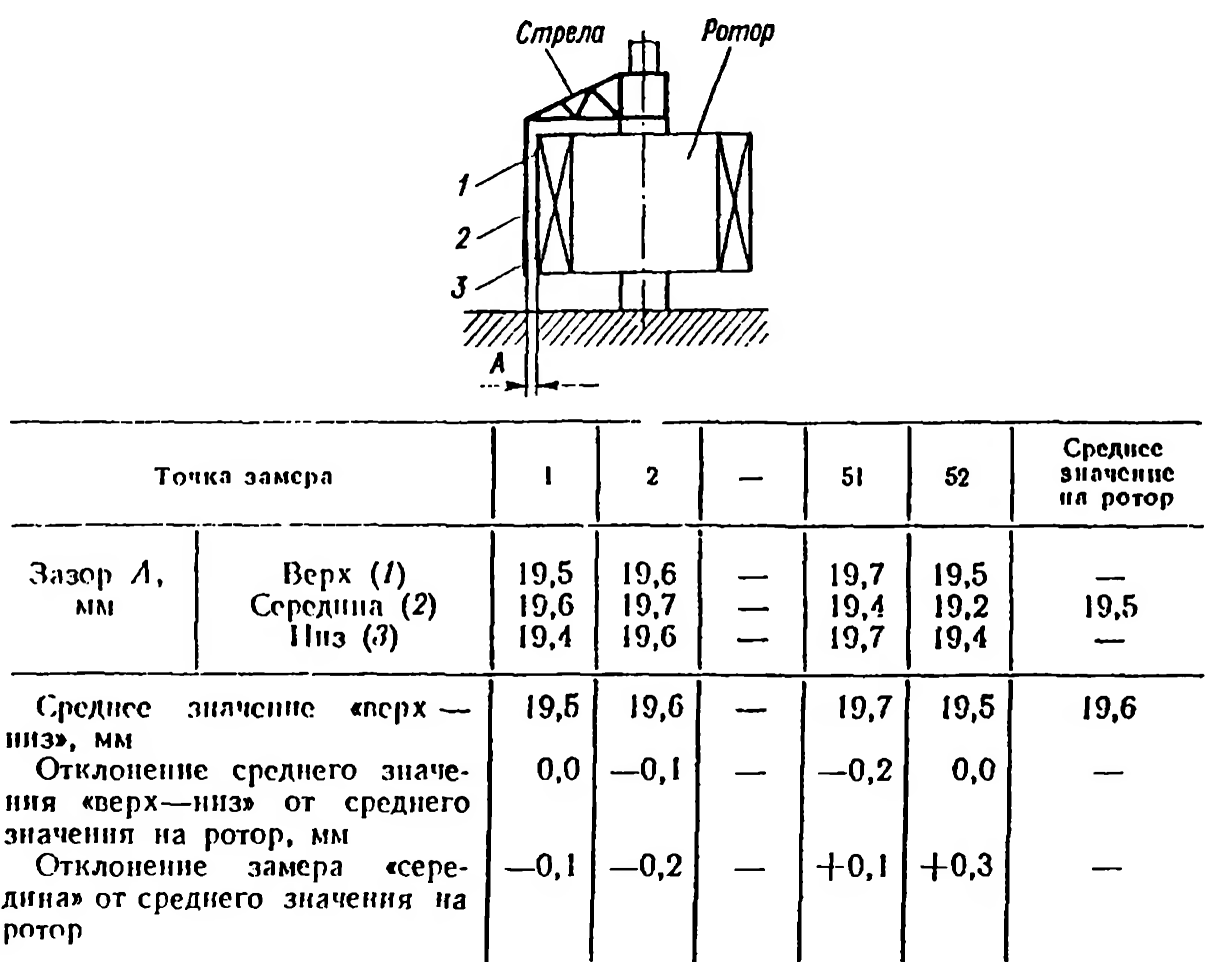

Проверка сопротивления изоляции между коллекторными пластинами возбудителя и подвозбудителя производится измерением падения напряжения или замером сопротивления на каждой пластине (табл. 2-7) Приборы, используемые при измерениях, регистрируются в табл. 2-4.

Таблица 2-3. Испытание паек междуполюсных соединений ротора генератора

Таблица 2-4. Регистрация приборов при проведении испытаний

Таблица 2-5. Проверка формы статора генератора стрелой

• а — для точек замера 1—6; α— для точек 7—12.

Рис. 2-2. Расположение полюсов относительно осп ротора по высоте 1 — ротор; 2 — полюс; 3 — оси полюсов; 4— ось ротора; +α и —α — отклонение осей полюсов от оси ротора

Началом КР гидрогенератора считается момент отключения его от сети. При разборке генератора определение технического состояния статора, ротора, возбудителя, подвозбудителя, вспомогательного и регуляторного генераторов производится персоналом совместно с представителем электростанции.

Приемка отдельных систем к изделий из ремонта производится после выполнения ремонтных работ в процессе сборки. По результатам приемки систем и изделий определяется их техническое состояние и дается оценка качества произведенного ремонта.

По проведенному КР гидрогенератора должна быть оформлена отчетная документация с полным комплектом оформленных поузловых актов, карт измерений, протоколов, программы испытаний, таблиц.

Приемка гидрогенератора из КР производится после опробования его под нагрузкой в течение 24 ч.

![]()

Таблица 2-6. Проверка формы ротора генератора стрелой

Момент включения гидрогенератора под нагрузку при отсутствии дефектов в течение указанного времени считается окончанием капитального ремонта. Качество КР оценивается предварительно после опробования под нагрузкой, а окончательно — после месячной эксплуатации.

Таблица 2-7 Измерение сопротивления изоляции между коллекторными пластинами возбудителя (подвозбудителя)

Номер пластины | 1—2 | 2—3 |

| 399—400 | 400—401 |

Падение напряжения, мВ | 11 | 14 | — | 13 | 14 |

Сопротивление, 10-4 Ом | 1,4 | 1,4 | — | 1,3 | 1.4 |