В нормальных режимах при эксплуатации генератора на статор действуют электромагнитные возмущающие силы: сила взаимодействия ротора и статора генератора, т. е. сила магнитного тяжения; сила, вызванная неравномерностью воздушного зазора между ротором и сердечником статора; обусловленная закорачиванием обмотки полюсов ротора; возникающая при несимметричных режимах работы генератора; возникающая при асинхронном режиме работы; появляющаяся при режимах синхронизации генератора с сетью; возникающая из-за неравномерности магнитодвижущей силы, обусловленная дробным числом пазов на полюс и фазу обмотки статора.

Под действием перечисленных сил в статоре, как в колебательном контуре, возникают вибрации различных частот. При вращении ротора по окружности статора образуются две волны, которые перемещаются со скоростью вращения ротора, по в разном направлении. Активная сталь при этом подвергается вибрации с частотой, равной удвоенному числу оборотов ротора в секунду, т. е. с полюсной частотой. Эта частота вибрации активной стали, вызываемая магнитным тяжением между ротором и статором, равна 100 Гц, а сама вибрация не должна превышать 0,03 мм.

На возникновение полюсной вибрации влияет также конструкция обмотки статора, выполненная с дробным числом пазов на полюс и фазу. Уровень вибрации при этом будет зависеть от нагрузки, а также от температуры статора генератора. При этом вибрация статора возникает при наличии тока в статоре, т. е. является следствием неравномерности МДС обмотки статора, имеющей дробное число пазов на полюс и фазу. МДС таких обмоток создает по окружности генератора неравномерное магнитное поле, которое, складываясь с основным полем ротора, приводит к неодинаковым тяжениям отдельных полюсов. С повышением или понижением температуры статора вибрация уменьшается, что указывает на наличие резонансных условии.

Рис. 3-42. Варианты раскрытия стыков сердечника статора

Причиной повышенной вибрации с полюсной частотой (100 Гц) является также плохое состояние стыков статора, а это может привести к значительным повреждениям сердечника. В этом случае при изменении (вследствие перемещения полюсов относительно стыка) потока, замыкающегося через неплотный стык, разъемные части статора испытывают тангенциальные усилия, меняющиеся с полюсной частотой. На гидрогенераторе с неплотной стыковкой секторов статора при нагревании последнего зазоры в стыках могут закрываться до упора, т. с. до полной выборки зазора. При этом монолитность сердечника повысится, а вибрация снизится или практически исчезнет.

На рис. 3-42 показаны примеры фактических зазоров δ в стыках сердечника статора. При плотной стыковке уменьшение вибрации при нагреве активной стали не наблюдается и амплитуда вибрации с частотой 100 Гц бывает порядка 0,01 мм. На гидрогенераторах, имеющих зазоры в стыках активной стали, полюсная вибрация с частотой 100 Гц на холостом ходу может достигнуть 0,10—0,20 мм, что значительно выше нормы. Такая вибрация может явиться причиной разрушения сварных швов, отрыва косынок, крепящих клинья к полкам статора, обрыва клиньев, контактной коррозии спинки и частичного выкрашивания активной стали, а также смещения стыкового участка в сторону воздушного зазора.

Причинами ухудшения состояния стыков статора в эксплуатации являются: тепловые деформации сердечника и корпуса (по данным Союзтехэнерго разница между температурой сердечника и обшивки корпуса статора составляет примерно 20°C), а также неравномерность нагрева крайних и средних пакетов, достигающая 25 °C, из-за чего механические напряжения крайних пакетов будут больше, чем средних; отсутствие контроля над усилиями затяжки шпилек стыковых плит; старение материала, заложенного встык.

В связи с этим при эксплуатации плотность стыков нарушается, появляются зазоры в стыках и сердечник статора как колебательная система становится не сплошным, а составным кольцом значительно пониженной жесткости. Прокладки на стыках активной стали подвергаются заметному смятию, до 20— 50 % толщины прокладки. Смятие прокладки превышает пределы се упругой деформации и приводит к потере стыком его механической устойчивости.

Для диагностики ослабленной стыковки сердечника вибрацию необходимо измерять в режиме холостого хода при различных уровнях возбуждения и температуре статора, не большей 40 °C. Силы магнитного тяжения незначительно отличаются при работе гидрогенератора, так как определяются примерно постоянной индукцией в зазоре, приближенно равной индукции, соответствующей номинальному напряжению холостого хода (х.х.).

Поэтому при х.х. вибрация сердечника с полюсной частотой даже в начальной стадии ослабления стыковки могут значительно превышать допустимые значения.

Оценка состояния стыков по результатам контроля вибраций в режимах х.х. более надежна потому, что при этом исключается влияние вибраций, возникающих под действием сил магнитного тяжения и из-за дробности числа пазов па полюс и фазу Опыт работы показывает, что дополнительная подтяжка гаек стяжных шпилек стыковых пакетов без замены изоляционной прокладки в стыке нс даст желаемого эффекта. После этих мероприятий вибрация может даже значительно увеличиться. Ремонт с заменой прокладок в стыках па новые фигурные прокладки, изготовленные в соответствии с геометрией зазора стыка, значительно снижает вибрации.

При нормальных режимах работы генератора и неравномерном воздушном зазоре под отдельными полюсами на активную сталь статора воздействует также сила магнитного тяжения поля ротора, изменяющаяся с частотой, равной числу оборотов вала в секунду (так называемая оборотная частота) или иногда кратной ей. Вибрация с оборотной частотой вызывается неудовлетворительной балансировкой ротора, а с двойной оборотной частотой неправильной центровкой валов генератора и турбины.

Для уменьшения вибраций с оборотной частотой проводятся работы по исправлению формы ротора, которые рассматриваются в § 3-2, п. 3. Для уменьшения вибраций сердечника с полюсной частотой проводятся работы по исправлению формы статора и замене прокладок в стыках. Практически это сводится к выполнению следующих операций.

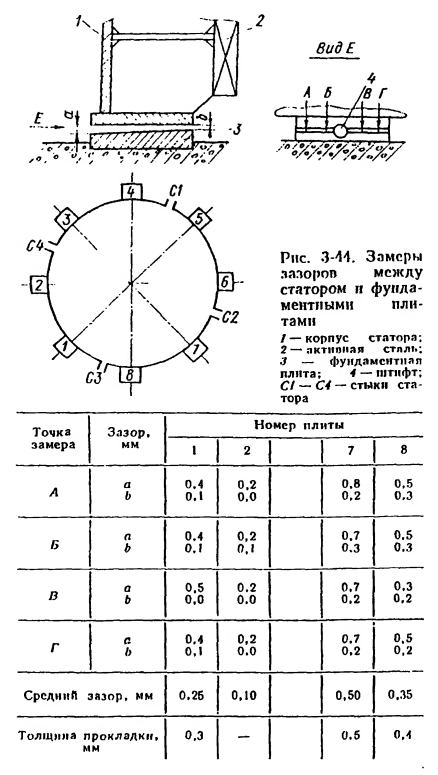

До вывода ротора из расточки статора для выполнения измерений, в частности замеров формы, размечают эмалью каждый сектор статора не менее чем в трех точках по верхней и нижней окружности сердечника. Размечают середину сектора и второй пли третий зубец активной стали от стыка сердечника. На всех стыках демонтируются воздухоохладители. Газовой горелкой по стыку разрезаются короба воздухоохладителей. Замеряется зазор между стыковочными плитами всех разъемов со стороны спинки сердечника статора (рис. 3-43) и заполняется таблица. Измеряется зазор между основанием статора и фундаментными плитами (рис. 3-44). Данные измерения заносятся в соответствующую таблицу.

С помощью нивелира выполняется нивелировка фундаментных плит статора, и заполняется таблица. По этим данным определяется положение фундаментных плит статора по высоте на схеме развертки (рис. 3-45). При нивелировке в качестве измерительной линейки применяется ровная деревянная рейка, в верхней части которой закрепляется металлическая линейка, а деления подсвечиваются лампочкой.

После вывода ротора размечаются и расклиниваются пазы статора на величину шага обмотки над стыком сердечника. Удаляются верхние стержни (верхние стороны катушек), а затем нижний стержень (катушка) из стыковых пазов.

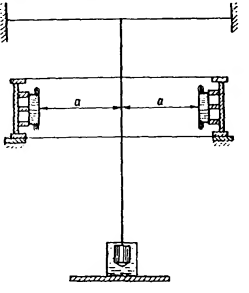

При отклонении формы статора от цилиндрической в расточку устанавливается стрела (см. рисунок в таблице 2-5). В гидрогенераторах зонтичного исполнения стрела закрепляется на ступице вала, а в гидрогенераторах подвесного исполнения— на нижней крестовине или на перекрытии шахты турбины. Стрелу необходимо отцентровать относительно оси статора по отвесу массой 2—3 кг, погруженному в емкость с машинным маслом (рис. 3-46) Отвес устанавливается в центре

Статора по двум взаимно перпендикулярным струнам, натянутым поверх статора генератора (вторая струна перпендикулярна плоскости чертежа).

Перед измерением формы статора стрелой необходимо разметить эмалью зубцы сердечника в трех точках по высоте и в трех точках по диаметру, на каждом секторе (на втором- третьем зубце от стыка и в середине)

Высота гребенки размеченных зубцов не должна превышать 0,2—0,3 мм. Форма статора замеряется стрелой по верху, середине и низу сердечника в размеченных точках. Полученные данные записываются в табл. 2-5. Подсчитывается отклонение формы сердечника, ступенька на стыках секторов, конусность расточки и отклонение от вертикальности. Далее замеряются зазоры в стыках сердечника ио каждому пакету со стороны пазов (рис. 3-47) и заполняется таблица. По дну стыковочных пазов замеряется ступенька в пяти-шести пакетах по высоте сердечника, заполняется таблица. В зоне стыка ослабляется крепление кронштейнов бандажных колец. Демонтируются фундаментные болты с двух сторон каждого стыка. Затем мостовым краном приподнимается статор в районе стыка и с двух сторон удаляются радиальные штифты фундаментных плит и прокладки.

По данным таблицы устанавливаются новые прокладки, изготовленные по образцу из стали Ст. 3, позволяющие выровнять статор в горизонтальной плоскости. Иногда для выравнивания статора приходится устанавливать прокладки общей толщиной до 5—6 мм. Прокладки обычно изготавливают из стального листа толщиной 0,5— 1,0 мм. Проверку высотного положения статора необходимо производить до центрирования его

относительно оси агрегата. После нивелирования замеряется форма сердечника статора стрелой. В таблице отмечается изменение, связанное с установкой новых прокладок на фундаментные плиты. Газовой горелкой пли пневматическим зубилом удаляется сварной шов па гайках стягивающих шпилек. Затем удаляются оба ряда гаек накидным ключом и шпилек, стягивающих стыковочные плиты.

Рис. 3-45. Развернутая схема установки прокладок

В верхней части схемы цифрами обозначены номера стыков, в нижней — номера фундаментных плит

Рис. 3-46. Определение центра статора

Мостовым краном приподнимается статор в районе стыка до образования зазора вверху сердечника, не меньшего 10—15 мм. Проверяется сварка вертикальных и горизонтальных штифтов корпуса статора с тем, чтобы они были приварены к одному сектору. В образовавшийся зазор в верхней части сердечника устанавливается металлическая пластина. Под стык устанавливается выкладка из брусьев. Статор опускается, и образуется зазор по всей высоте сердечника. Из стыка удаляются старые прокладки. В соответствии с ранее выполненными замерами изготавливается новая фигурная прокладка. Толщину прокладки выбирают с учетом натяга па каждом пакете 0,6—0,8 мм.

Прокладки изготавливают из электрокартона, устанавливая их на клею № 88; из стеклоткани, пропитывая каждый слой компаундом, состоящим из смолы ЭД-5 пли ЭД-6 — 100 м. ч., полиэтиленполиамина — 10 м. ч.; дибутилфталата— 10 м. ч. Потом прокладку прессуют между двумя планками, обернув предварительно триацетатной пленкой в течение 15—20 мни. Применяют для прокладок фибру различное толщины, набирая пакет на клею № 88. Прокладку устанавливают со стороны спинки или сверху, протягивая ее за привязанный шпагат. Максимальная допустимая толщина прокладки 2,0—2,5 мм.

При наличии ступеньки на дне стыковочных пазов исправление ее производится скобой и двумя встречными клиньями. Скоба приваривается к одной стороне корпуса сектора статора на стыке, сверху или снизу по высоте корпуса. Для исправления ступеньки применяют также гидравлические или винтовые домкраты. Ступенька по дну паза должна быть не более 0,3 мм.

Если перемещение низа одного из секторов статора нежелательно, то необходимо зафиксировать его фундаментными болтами. Не снимая давления домкратов или скобы с клиньями, устанавливают и стягивают шпильки стыковочных плит.

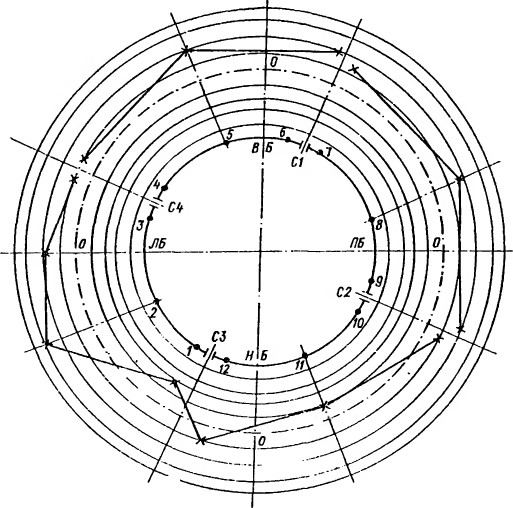

Затяжку шпилек начинают с первого ряда, от середины вверх и вниз. Затяжка выполняется до упора стыковочных плит. Стрелой замеряется форма статора. По табл. 2-5 определяется максимальное отклонение формы сердечника статора от окружности. Для наглядности и удобства работы по исправлению формы статора строят форму статора на формуляре (рис. 3-48).

Рис. 3-48. Построение формы статора

1-12 — точки замера; прочие обозначения — тс же, что на рис. 2-1

При отклонении формы сердечника статора от окружности (разность диаметров верха и низа превышает 1,5—2,0 мм) оно устраняется при помощи вновь изготовленных стальных прокладок, устанавливаемых на соответствующие фундаментные плиты, после чего форма статора вновь проверяется стрелой. Если максимальные отклонения формы сердечника статора от окружности не. превышают ±(1,0—1,5) мм при разности абсолютных отклонений в диаметрально противоположных точках, не большей 0,5 мм, исправление формы статора считается законченным. При этом эллипсность статора, т. е. разность двух диаметров, должна быть не более 2—3 мм.

Устанавливаются новые радиальные штифты на фундаментные плиты. Штифты изготавливаются по фактическим размерам отверстии по 5-му классу точности. Штифты дают возможность статору при изменении температуры равномерно изменять своп диаметральные размеры без нарушения целостности штифтов. Устанавливаются вертикальные и горизонтальные штифты на стыках статора. Укладывается обмотка в стыковые пазы.

Установка равномерного воздушного зазора генератора.

Заводят ротор генератора в расточку статора. Замеряют воздушный зазор между каждым полюсом и сердечником статора по верху и низу генератора. Замеры выполняются только после окончания всех работ по центровке линии вала агрегата. Определяется средний воздушный зазор, величина и направление смешения статора. Перед выполнением работы составляется схема центровки статора с указанием мест установки домкратов, упоров, ограничивающих перемещение нижнего фланца статора заданным значением. Перпендикулярно направлению перемещения в диаметрально противоположных точках устанавливаются скользящие упоры, исключающие перемещение нижнего фланца корпуса статора. На середине корпуса статора устанавливаются домкраты, исключающие выпучивание корпуса (рис. 3-49).

Для перемещения статора устанавливаются два-три гидравлических домкрата типа ДГ-100. Ротор устанавливается на тормозах, которые необходимо зафиксировать упорами. Верхняя крестовина поднимается на 10—15 мм над фланцем статора и устанавливается на упоры. Упоры необходимо установить па обод ротора над тормозами. Демонтируются боковые упоры у лап верхней крестовины согласно схеме центровки. При выполнении указанных работ на гидрогенераторах зонтичного исполнения верхняя крестовина устанавливается после окончания работ по центровке статора. Для контроля перемещения корпуса статора устанавливаются индикаторы часового типа на всех фундаментных плитах. Корпус статора приподнимается крапом на 1—2 мм над фундаментными плитами, в сторону которых производится перемещение. Перемещают статор па необходимую величину согласно схеме центровки. Замеряются воздушные зазоры. При повороте ротора замеряется форма статора. Устанавливаются все фундаментные болты. Восстанавливаются все рапсе разрезанные по стыкам короба воздухоохладителей.

Установка прокладок в стыки статора без вывода ротора.

Выполнение нижеперечисленных операции производится при компаундированной изоляции обмотки статора. Перед началом работ следует убедиться в выполнении соответствующих мер безопасности: во избежание самопроизвольного поворота ротора из-за протечки воды через направляющий аппарат ротор поднимают на тормоза. После подъема ротора цилиндры тормозов заклиниваются скобами, а давление масла снимается. Размечаются и демонтируются вентиляторы, а также 3—4 полюса против каждого стыка. Расклиниваются пазы статора. Число пазов равно шагу обмотки над стыком статора. Извлекаются из пазов верхние стержни (верхние стороны катушек), затем нижний стержень (катушка) из стыкового паза. С двух сторон стыка демонтируются фундаментные болты. Верхняя крестовина поднимается краном на 10-12 мм над корпусом статора и устанавливается на упоры. Упоры располагаются под лапами крестовины и на ободе ротора, желательно над тормозами.

Стык сердечника статора разводится одним из следующих способов. После удаления всех стяжных шпилек на стыке на 3—4 отверстия одного из секторов навариваются стальные заглушки. При закручивании шпилек стыка они упираются в заглушки соседнего сектора и разводят стык. Под стык статора устанавливают домкраты типа ДГ-100 с гидронасосом ТН-850- 250. В районе стыка поднимается статор до образования требуемого зазора вверху сердечника. Требуемое усилие для разведения стыка до минимального зазора равно примерно 0,6 МН (400—450 кгс/см2 по показанию манометра). В образовавшийся зазор устанавливаются стальные пластины толщиной 5—8 мм, и снимается давление домкратов. Получается зазор по всей высоте сердечника. Оба сектора поднимаются крапом. Под стык устанавливается выкладка из деревянных шпал. Статор опускается, и в стыке образуется зазор. Во избежание смятия шпальной выкладки сверху устанавливают стальную пластину.

После разведения стыка удаляются старые прокладки, а шпильки внутреннего ряда стыковых плит затягиваются по всей высоте. Замеряется фактический зазор во всех стыках между пакетами сердечника, по всей высоте со стороны расточки и спинки статора. Согласно замерам изготавливается новая фигурная прокладка, которая устанавливается в стык. Дальнейший порядок работ — как указано выше.