Нарезается па ножницах необходимое число пластин из оловянистой бронзы БрОФ 6,5-1,5 толщиной 0,2—0,6 мм размерами, указанными в чертежах «Пластина соединительная» и «Пластина выводная». Зачищаются и запиливаются заусенцы на пластинах. Подготавливается травленая соляная кислота (для чего в технической соляной кислоте травятся куски цинка до прекращения выделения пузырьков газа).

Расплавляется припой ПОС 40 в ванне для лужения. Пластина с помощью плоскогубцев смачивается в травленой соляной кислоте и погружается в ванну с температурой припоя 270—280 °C на 0,5—1,0 мин для прогрева и лужения пластин.

Луженая поверхность сразу же протирается чистой ветошью и опускается в ведро с чистой водой. После лужения пластины тщательно промываются в проточной воде, высушиваются, собираются в пакет, связываются и маркируются номером полюса.

В случае некачественного лужения (с черными пятнами на поверхности) операцию повторяют.

С витков катушек зубилом срубаются забракованные соединительные пакеты пластин. Удаляются остатки старого припоя и остатки заклепок. Запиливается место присоединения пластин к витку. Соединительная пластина закладывается в Т-образный кондуктор под виток катушки. Керном переводятся отверстия под заклепки с витка на пластину. Размеченная пластина собирается в пакет с остальными пластинами и закрепляются в кондукторе для сверления отверстий необходимого диаметра под заклепки. Заклепки изготавливаются из меди Ml.

Рис. 3-84. Обжимка

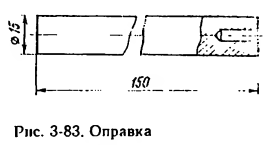

Конец витка устанавливается в Т-образный кондуктор для сборки соединительных пластин. В отверстия на витке вставляют заклепки, а на них надевают пакет пластин. С помощью оправки (рис. 3-83) и обжимки (рис. 3.84) пластины прикрепляются к витку катушки. Убирается кондуктор. Приподнимается конец витка, под него устанавливается деревянный клин. Во избежание спайки пластин между собой во время нагрева и пайки пакета между всеми лужеными поверхностями прокладывается асбестовая бумага толщиной 0,5 мм.

Пакет пластин до витка катушки заворачивается асбестовой бумагой и обмазывается мокрой асбестовой массой. На место пайки наносится флюс (спирто-канифольная смесь 1:3). Место пайки нагревается газовой горелкой или паяльной лампой до температуры 270—280° и запаивается припоем ПОС 40. Место пайки охлаждается мокрой ветошью до температуры 40-50 °C. Удаляется асбест и асбестовая бумага, заложенная между пластинам и, пайка запиливается. Обращают особое внимание на отсутствие затекания припоя между соединительными пластинами и на правильность крепления их относительно витка катушки.

Таблица 3-9. Нормы испытаний изоляции ротора гидрогенератора с полной заменой обмотки

Набор пакета соединительных пластин из пластин различной толщины нс допускается. Катушка устанавливается на сердечник полюса. Проводятся электрические испытания (табл. 3-9)