Для определения объема работ по исправлению формы ротора при капитальном ремонте измеряют с помощью щупов воздушный зазор генератора при повороте ротора между одной и той же точкой на сердечнике статора и каждым полюсом ротора (см. табл. 2-6). Нарушение формы ротора вызывает повышенную вибрацию статора с оборотной частотой. Чтобы определить нарушения формы ротора, тщательно изучают результаты измерений воздушного зазора, проведенных до ремонта, и вибрационных испытаний генератора. При отклонениях формы из-за установки полюсов на различной высоте относительно оси ротора или из-за смещения всего обода или части полюсов проводятся работы по подгонке полюсов относительно магнитной оси, относительно диаметра или же выполняется горячая расклиновка обода. Установка полюсов на ободе ротора контролируется совмещенном средней линии полюсов со средней линией обода. Исправление формы ротора путем горячей расклиновки производится при нахождении ротора в расточке статора или на монтажной площадке. Лучшие результаты получаются, когда процесс расклиновки обода контролируется стрелой, а это возможно только на роторе, выведенном из расточки статора.

Ротор устанавливается на монтажной площадке на шести—восьми металлических тумбах. Тумбы должны иметь одну высоту и устанавливаться под тормозной диск. У генератора подсосного исполнения фланец вала закрепляется на монтажной площадке.

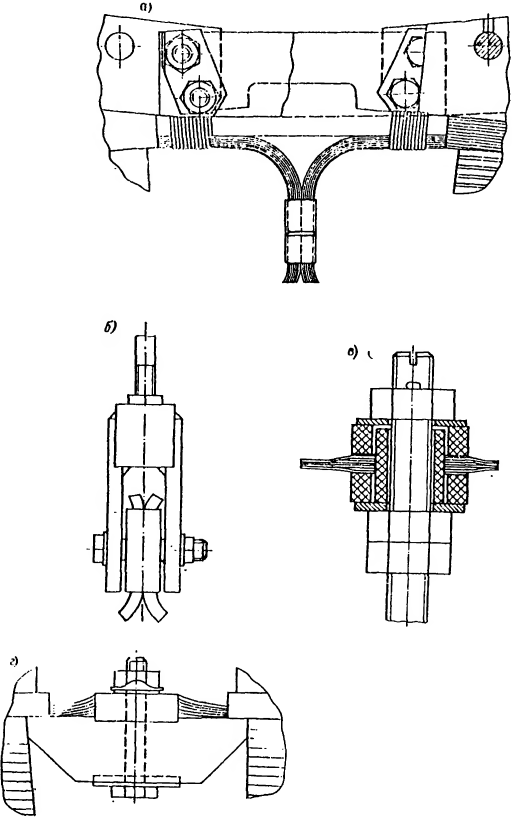

Рис. 3-73. Крепление междуполюсного соединения: а — распоркой со шнуровым бандажом; б — оттяжкой; в — шпилькой; г — распоркой со шпилькой

Рис. 3-74. Крепление демпферных перемычек к ободу ротора шпилькой

На валу ротора устанавливается поворотная стрела. На роторе гидрогенератора зонтичного исполнения стрела закрепляется с помощью крестовины, изготовленной из швеллера 10—14. Для крепления используются отверстия под шпильки, которыми крепится втулка. Стрела выставляется строго перпендикулярно оси ротора. Между каждым полюсом и линейкой стрелы замеряется воздушный зазор в двух-трех точках по высоте. На всех полюсах предварительно намечаются места замеров, которые зачищаются до металлического блеска. Все измерения записываются в таблицу (см. табл. 2-6), и в выбранном масштабе делается построение формы ротора (рис. 3-75). Определяются отклонения формы от окружности. Полюсы, имеющие отклонения больше допустимых, демонтируются с обода. На полюсах, расположенных па меньшем диаметре, устанавливаются металлические прокладки расчетной толщины. Прокладки устанавливаются в паз обода, под хвостовик па всю высоту. Концы прокладки загибаются на обод и привариваются электросваркой электродом УОНИ диаметром 4 мм. На полюсах, расположенных па большем диаметре, выполняют механическую или слесарную обработку пневматической машиной типа НП-2002 мест прилегания сердечника полюса к ободу ротора. Допускается обработка сердечника полюса по наружной поверхности, контролируемой специальным масштабом. Контроль обрабатываемой поверхности производят лекальной линейкой и щупом толщиной 0,2 мм. Полюс после обработки собирается и устанавливается на ротор. Прилегание сердечника полюса к ободу ротора по всей высоте, проверяется щупом толщиной 0,1 мм.

Поворотной стрелой проверяется форма ротора. При обнаружения ослабления остаточного натяга между ободом и остовом ротора или неудовлетворительной формы обода выполняются работы по приведению его в норму. Допускается отклонение концентричности обода ротора по радиусу от вала или центра втулки до боковой поверхности обода (как среднее арифметическое замеров вверху и внизу обода) 0,6 мм при диаметрах до 4,5 м; 0,8 мм при диаметрах до 9 м; 1,2 мм при диаметрах до 14,5 м. Форма обода замеряется в двух точках по высоте поворотной стрелой с удлинителем, который устанавливается между полюсами. В масштабе чертится форма обода ротора, и на ней отмечаются точки, имеющие эксцентричность выше нормы. Определяется остаточный натяг между ободом и остовом ротора. Для этого на каждую спицу остова устанавливаются индикаторы часового типа с упором в обод ротора. На индикаторе устанавливается показание — минус 2 мм.

Для контроля температуры на ободе закрепляются термометры со шкалой измерения 0—150 °C. Проверяется правильность и плотность установки опорных тумб под тормозным диском обода. Размечаются и снимаются верхние накладки у клиньев обода. Замеряется и записывается в ремонтный журнал высоты выступающих клиньев. Изготавливаются и привариваются к толстому концу выступающего клина скобы из стали диаметром 25—30 мм. При горячей расклиновке натяг клиньев обода ротора должен быть 1,2—2,0 мм на радиус. Для этого необходимо создать перепад температуры между ободом и спицами 25—30 К. При натяге, большем 2 мм на радиус, соответственно увеличивается и перепад температуры между ободом и спицами.

Рис. 3-75. Построение формы ротора

Возможны два способа создания температурного перепада тепловыми потерями: первый — от прохождения постоянного тока через обмотку ротора, второй — от одновременного прохождения постоянного тока через обмотки ротора и статора при нахождении ротора в расточке статора. Ток в обмотке ротора и статора не должен превышать 70 % номинального тока во избежание перегрева паек. Фазы обмотки статора соединяются последовательно, и к ним подключается резервный возбудитель пли генератор постоянного тока. Прирост температуры за час (в кельвинах) примерно следующий: обмотки полюсов 4; сердечника статора 2,5; обода ротора 1,5; спиц ротора 0,3. Нагрев ведется до температуры: обмотки ротора +(70—80) °C, сердечника статора + (50—60) °C, обода ротора + (45—50) °C, спиц ротора + (20—25) °C. Нагрев производится в течение 15—20 ч. После нагрева фиксируется увеличение диаметра обода по отклонению индикатора на каждой спице. Определяется остаточный натяг между ободом и остовом ротора. Например, па индикаторе было установлено показание 2 мм. По окончании нагрева показания индикатора стали 1,2 мм. Произошло увеличение диаметра обода на 2,0—1,2 = 0,8 мм. Односторонний натяг по чертежу равен 1,2 мм. Остаточный односторонний натяг получается 1,2 —0,8 = 0,4. Из примера следует, что натяг между ободом и остовом ротора находится в норме. При остаточном натяге, равном 0,1 мм и меньше, производится горячая переклиновка обода ротора. Для этого мостовым крапом за приваренную скобу извлекается забивной клин и встречный (закладной), а вместо них устанавливается новая пара клиньев.

При восстановлении натяга осаживается в паз забивной клип (рис. 3-76) на необходимую длину. Например, необходимо увеличить односторонний натяг на 0,3 мм.

Уклон сопрягаемых плоскостей клиньев равен 1:200. Поэтому длина для осаживания клина будет 0,3X200=60 мм. При недостаточной толщине пары клиньев или отсутствии запасного комплекта в паз устанавливается стальная полоса на всю высоту обода. Например, необходимо осадить клин на длину 280 мм. Толщина устанавливаемой прокладки равна 0,5 мм. В этом случае длина осаживания клина уменьшится на 0,5X200=100 мм. Необходимо осадить клин па длину 280—100=180 мм. При установке новых клиньев или дополнительных металлических полос сначала выполняют холодную расклиновку, без нагрева. Затем обод нагревают, как указано выше, и выполняют горячую расклиновку по расчетным величинам. По окончании работ ротор охлаждается и проверяется форма обода и ротора. Толстый конец клипа приваривается электродом УОНИ диаметром 4 мм к ободу ротора. Устанавливаются верхние накладки на клинья обода.