Ремонт обмотки, связанный с устранением повреждения, требует съема полюсов или выема ротора, т. с. большой затраты времени. Поэтому очень важно определить точное место замыкания с наименьшими трудовыми затратами. Нахождение места повреждения обмотки статора в зависимости от ее конструкции, наличия измерительной, испытательной аппаратуры и источников питания производится различными методами.

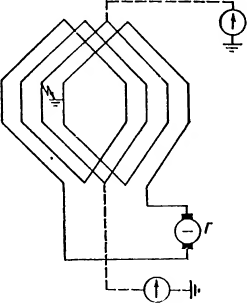

Метод измерения напряжения при работе генератора (рис. 3-8) при соединении обмотки статора в звезду позволяет сравнительно точно определить место замыкания в обмотке статора. Однофазным трансформатором напряжения TH измеряют напряжение между изолированной нейтралью, выводами каждой фазы и корпусом генератора. По показаниям вольтметра определяется поврежденный стержень. При использовании данного метода возможны затруднения при определении пробоя в копне одного или начале следующего по схеме стержня.

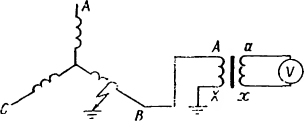

Метод падения напряжения применяется при малом (рис. 3-9) переходном сопротивлении в месте повреждения, до 50—70 Ом.

Поврежденная фаза (полуфаза) обмотки питается от незаземленного источника постоянного или переменного тока. Погрешность в определении места замыкания при постоянном токе будет меньше, чем при переменном токе. Для повышения точности определения места замыкания на переменном токе необходимо измерения производить по 100-вольтной шкале вольтметра при питании обмотки током 10—15 А. Сопротивление обмотки статора постоянному току мало. Поэтому при измерении напряжения по шкале вольтметра 2,5—3 В необходим большой ток, ио в этом случае внутреннее сопротивление у вольтметра постоянного тока больше, чем у вольтметра переменного тока.

При измерении на переменном токе полное сопротивление обмотки значительно больше сопротивления постоянному току, поэтому мощность источника тока требуется небольшой; как правило, вполне достаточно обычного трансформатора на 12—36 В.

Рис. 3-8. Определение замыкания обмотки статора методом измерения напряжения на работающем генераторе

Рис. 3-9. Определение повреждения обмотки статора методом падения напряжения

При измерении на переменном токе полное сопротивление обмотки представляет собой сумму сопротивлении пазовой и лобовой частей. При этом из-за различной длины лобовых частей и перемычек, приходящихся на каждый стержень, не будет пропорциональной зависимости между сопротивлением и длиной обмотки, т. с. погрешность в этом случае увеличится, в отличие от измерения на постоянном токе. Измеряются напряжения U, U1, U2. Положение точки повреждения определяется по отношению замеренных напряжений U1/U и U2/U; U=U1+U2.Относительная длина участков обмотки от места замыкания до линейного и нулевого выводов l1= U1/U; l2= U2/U. При наличии схемы обмотки получим

![]()

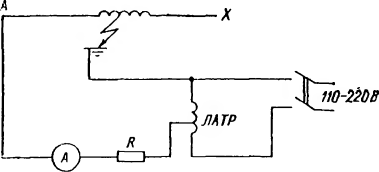

Метод индикации потоков рассеяния (рис 3-10). К выводу поврежденной фазы (полуфазы) обмотки статора и к корпусу подводится переменный ток 1,5—10 А, который не проходит по обмотке за местом замыкания, т. е. замыкание обнаружится в месте отсутствия тока при измерении потока в разных местах.

Наличие тока в обмотке определяется по магнитному потоку рассеяния, создаваемому протекающим током у всех стержней данной фазы (полуфазы) обмотки. Чем больше ток, пропускаемый по обмотке, тем больше поток рассеяния и тем легче его обнаружить. При малом переходном сопротивлении в месте повреждения в качестве источника тока применяется трансформатор на 12—36 В или лабораторный автотрансформатор. При переходном сопротивлении больше 100 Ом требуется трансформатор большого напряжения.

Рис. 3-10. Определение повреждения методом индикации магнитных потоков рассеяния

Рис. 3-11. Контроль тока в обмотке статора токоизмерительными клещами

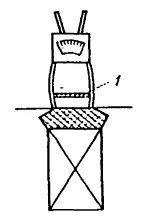

Индикация магнитного потока рассеяния производится токоизмерительными клещами со встроенным прибором выпрямительной системы ВАФ-85 или Ц30 (рис. 3-11). Магнитопровод клешей необходимо разомкнуть и заложить в зазор медную пластину 1 толщиной, определяемой из условия, чтобы сердечник клещей не перекрывал соседний паз. Наличие магнитного потока рассеяния у стержней указывает на их неисправность, а его отсутствие — на то, что место повреждения уже пройдено. Аналогично производится индикация потока рассеяния при питании фазы (полуфазы) обмотки с другого конца.

При вынутом роторе индикация потока рассеяния производится над стержнями в пазовой части статора генератора. При вставленном роторе измерения следует производить на лобовых дугах с одной стороны статора. При этом определяется поврежденный виток обмотки. Для определения поврежденного стержня индуцируется поток рассеяния у этого витка на лобовой дуге с другой стороны статора.

При одновитковых стержнях обмотки статора и вынутом роторе этим методом определяется место повреждения по длине стержня. Если район повреждения неизвестен, то измерения начинают с того конца обмотки, с которого подается ток, и последовательно обходят всю обмотку до тех пор, пока не обнаружится повреждение.

Мостовой метод (рис. 3-12) заключается в сборке мостовой схемы, где двумя плечами Ζ3 и Ζ4 служат участки обмотки от выводов до места замыкания, а двумя другими R1 и R2 — сопротивления реостата, включенного но схеме реохорда. Можно применить и два магазина сопротивлении. Изменяя отношение R1/R2, можно уравновесить схему. При равновесии мостовой схемы

![]()

где Z=Z4+Z3 — полное сопротивление обмотки; R=R1+R2— сопротивление плеч реостата или магазинов; l—полная длина обмотки.

Измеряя сопротивления R1 и R2 при равновесии мостовой схемы, определим длины участков обмотки до места замыкания: l1=R1/R2 и l2=R2/R.

Нахождение номера паза с поврежденным стержнем с использованием схемы обмотки статора аналогично при измерении методом падения напряжения. В качестве плеч R1 и R2 применяют реостат сопротивлением не менее 100 Ом. В качестве указателя применяют гальванометр или микроамперметр с внутренним сопротивлением не более 100 Ом. Питание схемы осуществляется постоянным током 10 А. При питании схемы переменным током необходим ток 10—20 А, а в качестве указателя используется миллиамперметр типа Э59.

Метод падения напряжения и мостовой метод дают возможность определить зону замыкания; предварительно непосредственно на генераторе отмечаются возможные поврежденные пазы (места), и зона нахождения замыкания уменьшается.

Рассмотрим более точные методы определения места повреждения, позволяющие непосредственно на обмотке или стержне указать место замыкания.

Метод прожига обмотки является наиболее простым и распространенным и не требует применения технически сложных средств измерения. Метод заключается в пропускании тока на корпус через поврежденную обмотку и прожиге нарушенной изоляции напряжением переменного тока или выпрямленным напряжением. Место повреждения обнаруживается по искровому разряду, дыму, возгоранию изоляции.

Рис. 3-12. Определение замыкания обмотки статора мостовым методом

Во избежание повреждений активной стали и изоляции соседней обмотки ток, пропускаемый через обмотку, должен быть не более 5 А. Прожиг обычно начинают с 1—3 А, а если повреждение не удается обнаружить, ток увеличивают. При капитальном ремонте для прожига применяют высоковольтный испытательный трансформатор. Иногда может оказаться невозможным определить место повреждения методом прожига из-за очень малого переходного сопротивления, т. е. из-за отсутствия искр, дыма, разрядов.

Акустический метод (рис. 3-13) основан на использовании звуковой энергии разряда емкости через место повреждения. Этот метол применим практически при любом переходном сопротивлении в месте замыкания, от единиц до тысячи Ом. Кенотронный аппарат (КА) типа АКИ-50 или АКИ-70 подключается к поврежденной фазе (полуфазе) обмотки статора. При повышении напряжения на аппарате происходит заряд конденсатора емкостью 0,5—1,0 мкФ, который должен быть заземлен отдельным проводником. Искровой промежуток на разряднике настраивается на напряжение 5—10 кВ. Напряжение на кенотронном аппарате поднимается до значения, при котором частота пробоя будет один раз в 3—5 с. При достижении напряжением на конденсаторе пробивного напряжения искрового промежутка (стержневой или шаровой разрядник на напряжение 20 кВ) он пробивается и конденсатор разряжается на поврежденную фазу обмотки. Разрядное напряжение представляет собой импульс высокого напряжения, под действием которого происходит пробой обмотки на корпус. Звук искрового разряда при пробое обмотки легко прослушивается без каких-либо акустических приборов, так как достигает максимальной силы непосредственно над местом повреждения. По окончании разряда конденсатора разрядник отсекает конденсатор от обмотки и он вновь заряжается для следующего разряда.

![]()

Рис. 3-13. Определение повреждения обмотки статора акустическим методом

Данный метод неприменим для глухого металлического замыкания.

Метод прокола изоляции (рис. 3-14). При этом методе измеряется напряжение относительно земли вдоль обмотки статора. По поврежденной части фазы (полуфазы) пропускается постоянный ток не более 0,7 номинального тока стержня (катушки) Проколами изоляции паяных соединений (головок) острым игольчатым щупом, соединенным с гальванометром, определяем стержень, в котором гальванометр дает отклонения в разные стороны при измерениях на различных концах одного и того же стержня. Отклонения в разные стороны будут из-за того, что меняется полярность напряжения при переходе через место замыкания (рис. 3-15). Во избежание меньших проколов предварительно определяется зона повреждения ранее рассмотренными методами. Источником постоянного тока может служить мотор — генератор на 50—100 А. Применяется ампервольтметр Ц52 или Ц56 со шкалой 75 мВ. При небольшом переходном сопротивлении в месте повреждения в качестве источника можно использовать аккумулятор, а для измерения напряжения при малых токах — гальванометр Ml22.

Рис. 3-11. Определение повреждения методом прокола изоляции

Определение дефектных паяных соединений. Аварии, вызванные нарушением соединений стержней, наносят большой экономический ущерб, на длительный срок выводя из строя гидрогенератор. Анализ показывает, что практически все повреждения происходят в генераторах, лобовые части которых спаяны мягкими оловянно-свинцовыми припоями. Имеются две основные причины повреждений из-за нарушения соединений стержней: плохое качество паек и старение их в условиях высоких рабочих температур. Нередко обе причины действуют одновременно: дефекты паек способствуют их быстрому старению.

При плохой пайке на значительной части поверхности элементарных проводников, клина и хомутика отсутствует полуда. Кроме того, встречаются такие дефекты, как включения флюса и компаунда, недостаточное заполнение места пайки припоем, большой зазор в месте стыка стержней. В соединениях обмотки, паянных оловянно-свинцовыми припоями, при длительных воздействиях повышенных температур изменяется структура соединений и появляется промежуточный хрупкий слой, способствующий разрушению пайки. Чем выше температура соединения, тем быстрее происходит старение припоя.

Причинами ненормального высокого нагрева головки могут быть дефекты выполнения или недостаточное ее охлаждение. Последнее возможно как из-за конструктивных недостатков генератора, так и из-за низкой теплопроводности плохо наложенной или расслоившейся в ходе эксплуатации высоковольтной изоляции лобовых частей обмоток.

Известные способы контроля паяного соединения могут быть разделены на две основные группы — контроль переходного сопротивления и контроль выполнения пайки.

Для контроля паяных соединений статора в условиях эксплуатации в настоящее время производится измерение сопротивления обмотки. Для определения дефектных паек в обмотке статора производятся измерения сопротивления постоянному току методом вольтметра — амперметра или двойным мостом, приборами класса 0,2—0,5. Измеренные сопротивления отдельных фаз обмотки не должны отличаться друг от друга или от ранее измеренных более чем на 1 % для гидрогенераторов мощностью 100 МВт и выше и на 2 % —для остальных гидрогенераторов. При измерении сопротивления фиксируются 3—5 показаний и берется их среднее значение. При симметричной конструкции обмотки несимметрия сопротивлений по фазам или ветвям указывает на плохую пайку. Если сопротивление обмотки оказывается большим, чем ранее измеренное, это тоже указывает на плохую пайку. Для отыскания мест с плохими пайками по схеме обмотки размечают головки лобовых частей, принадлежащие к той или иной фазе (ветви).

Общеизвестно, что эффективность указанного контроля чрезвычайно низка, так как общее сопротивление всей обмотки более чем на три порядка превышает сопротивление одного паяного соединения. Так можно выявить лишь грубые дефекты.

Одним из наиболее эффективных способов контроля качества паяного соединения является ультразвуковой метод. Для проверки соединения измеряется степень затухания ультразвука в месте пайки. Этот метод удобен при выполнении паяных соединений в заводских условиях. Для профилактического контроля паек в условиях эксплуатации этот метод непригоден, так как требует снятия изоляции с головок.

В эксплуатационных условиях наиболее удобен контроль методом вихревых токов. Этот метод является бесконтактным; изоляция, находящаяся между индуктивным преобразователем прибора и паяным соединением, измерениям не мешает. На этом принципе работают приборы КВТ-2, ФКП-1 и ИСПД-1, разработанные ОРГРЭС, которые в последнее время получили широкое распространение.

При невозможности проверить пайку стержней прибором ФКП, а катушечных обмоток — прибором ИСПД-1 иногда удается осмотром внешней поверхности изоляции головок фазы, в которой предполагается дефектный контакт, определить плохую пайку по высохшей или вспухшей изоляции такой головки. В этом случае изоляция снимается и пайка приводится в норму. Если осмотром невозможно выявить плохие неконтролируемые пайки, то применяют и метод прогрева обмотки током, равным номинальному, в течение десяти минут, пли 1,5 поминального тока статора, в течение двух минут. Фазы обмотки при этом соединяют последовательно. При питании обмотки статора постоянным током напряжение на генераторе постоянного тока будет небольшим, поэтому в качестве источника тока можно использовать двигатель — генератор или сварочный агрегат постоянного тока.