Быстрый прогресс, достигнутый в гидрогенераторостроении за последние 10—15 лет за счет применения новых принципов охлаждения для лучшего использования активных материалов, и связанный с этим новый подход к конструкции основных узлов генератора ускорили моральное старение ранее установленного оборудования. Большинство гидрогенераторов средней мощности, изготовленных ранее, оказались к настоящему времени устаревшими по основным эксплуатационным и экономическим показателям и не соответствуют уровню современного гидрогенераторостроения. За последние годы на гидроэлектростанциях различных энергосистем накоплен значительный опыт по повышению мощности, экономичности и надежности отдельных агрегатов. Модернизация позволяет получить существенное увеличение электрической мощности при незначительных капитальных затратах в короткие сроки. Некоторые гидрогенераторы сопряжены с турбинами, которые могут сколь угодно длительно развивать мощность, на 10—20 % превышающую номинальную, и поэтому встает вопрос о повышении мощности генераторов. Но многие гидрогенераторы работают при номинальных параметрах с нагревом некоторых активных частей, близким к предельному, предусмотренному ГОСТ.

Поскольку основным объективным критерием оценки допустимости нагрузки гидрогенераторов является тепловое состояние его обмоток, возможность увеличения мощности генераторов за счет имеющегося теплового резерва минимальна. Таким образом, возможности повышения мощности турбин ограничиваются допустимыми нагрузками генераторов. Для реализации этих возможностей требуется модернизация гидрогенераторов, направленная на соответствующее увеличение располагаемой мощности без повышения рабочих температур активных частей. Для этого необходимо улучшить использование активных материалов гидрогенераторов.

Модернизация гидрогенераторов на действующих электростанциях осложняется необходимостью проведения всех работ ремонтным персоналом строго по графику с учетом заложенных в генератор активных материалов (медь, активная сталь).

Может случиться, что снижение температуры обмоток в результате модернизации не будет реализовано для повышения активной мощности агрегата. Но и при этом модернизация, связанная со снижением температур активных частей, целесообразна. Повышение кажущейся мощности генератора может быть использовано для выработки реактивной мощности (например, на электростанциях, расположенных на концах липни передачи большой протяженности и работающих в условиях дефицита реактивной мощности). Работа обмоток с номинальными параметрами при низких температурах повышает эксплуатационную надежность генераторов и продолжительность жизни их изоляции, а следовательно, и генератора в целом.

Для изоляции класса В принято, что снижение рабочей температуры на каждые 10 К повышает срок ее службы в два раза. Повышение срока службы изоляции способствует увеличению межремонтных периодов и сокращает затраты на капитальные ремонты, связанные со сменой изоляции.

Опыт эксплуатации и испытаний многих гидрогенераторов показал, что повышение мощности генераторов невозможно из-за повышения температуры активных частей за предельные допустимые значения, так как существующие системы воздушного охлаждения недостаточно эффективны.

Самым напряженным в тепловом отношении местом являются лобовые части обмотки статора. Для предотвращения перегрева лобовых частей предлагаются различные варианты охлаждения, суть которых заключается в увеличении расхода воздуха через генератор путем установки более высоконапорных вентиляторов (центробежных, системы звезда ротора с раструбом и т. д.) либо изменением схемы вентиляции, создающей оптимальные условия для охлаждения лобовых частей.

Ниже приводятся результаты исследований теплового состояния гидрогенераторов типа СВ 660/165-32. Данные гидрогенераторы вертикальные подвесные мощностью 57 МВт, напряжением 10,5 кВ — сопряжены с турбинами, способными развивать мощность до 67 мВт. Тепловое состояние активных частей гидрогенераторов в номинальном режиме характеризуется следующими максимальными превышениями температуры (в кельвинах): обмотки ротора 56, активной стали статора 35, обмотки статора в пазу 45, обмотки статора в лобовых частях 93. При проведении исследований превышения температуры лобовых частей нагрев определялся с помощью термопар.

Повышенный нагрев меди лобовых частей обмотки статора обусловлен неблагоприятными условиями охлаждения, возникающими при работе ковшовых вентиляторов, т. е. низким статическим давлением в зоне лобовых частей обмотки, общим снижением расхода воздуха через генератор и перегревом обмотки. Местная циркуляция, возникающая при этом в камере лобовых частей обмотки статора, не обеспечивает эффективного газообмена и способствует главным образом образованию воздушных тепловых застойных зон с замедленным отводом горячего воздуха из зоны обмотки. В результате этого изоляция пересыхает и в обмотке возникают витковые замыкания.

Замена ковшовых вентиляторов центробежными, обеспечивающими направленность вентиляции лобовых частей и предотвращающими непроизводительное обратное перетекание охлаждающего воздуха из камер лобовых частей, дает значительное снижение температуры лобовых частей обмотки статора, что позволяет повысить мощность генератора. Замена вентиляторов ковшового типа на центробежные целесообразна с точки зрения повышения не только мощности, но и надежности работы генератора и увеличения его работоспособности за счет снижения температуры лобовых частей обмотки и крайних пакетов активной стали статора.

Нс всегда только тепловое состояние лобовых частей является ограничивающим фактором для повышения мощности генераторов. У гидрогенераторов типа ВГС 525/84-40 и ВГС 700/80-40 тепловыми испытаниями установлено, что обмотка статора (пазовая и лобовые части) в поминальном режиме имеет значительные тепловые запасы, а обмотка ротора по тепловому состоянию находится на пределе, так как имеет недостаточное охлаждение. Снижение нагрева обмотки ротора можно получить форсированием охлаждения меди за счет увеличения охлаждаемой поверхности путем фрезерования витков катушки. Повышение эффективности охлаждения получается за счет увеличения площади обтекания витков катушек охлаждающим воздухом. Указанная работа выполняется следующим образом. Демонтируются все полюсы с обода ротора. Снимаются катушки с сердечников полюсов. Срубаются все соединительные пластины междуполюсных соединении. Катушка устанавливается в приспособление, и нитки обмотки фрезеруются на горизонтально-фрезерном станке фрезой, специально заточенной под углом 45°. За одну установку катушки обрабатываются одна прямолинейная и две закругленные торцевые части. Затем катушки поворачиваются и фрезеруется вторая прямолинейная часть катушки. Далее проводится работа по рассмотренной выше технологии, т. е. отжиг катушек, замена витковой изоляции и т. д.

Увеличение поверхности охлаждения (более чем в два раза) дает снижение температуры обмотки при номинальном токе возбуждения в среднем на 20 °C, а на гидрогенераторе

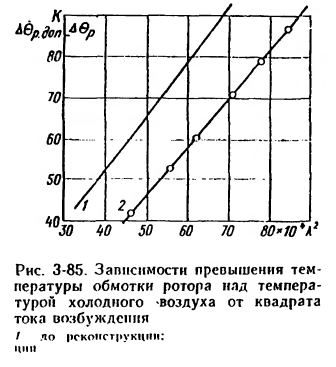

ВГС 700/80-40 — даже на 36°C, что позволяет повысить мощность данных генераторов на 15—25%. На рис. 3-85 приведены зависимости превышения температуры обмотки ротора над температурой охлаждающего воздуха от квадрата тока возбуждения до и после реконструкции

гидрогенератора ВГС 525/84-40.

Экономическая эффективность проведенной модернизации определяется исходя из полученного измерения эксплуатационных показателей генератора и из капитальных затрат на модернизацию. Экономический эффект от модернизации упомянутого генератора получили за счет выработки дополнительной электроэнергии, связанной с уменьшением нагрева ротора.

Увеличение мощности одного генератора с 10 до 12,5 МВт

![]()

Выработка дополнительной электроэнергии за год

![]()

где Т — время использования максимума установленной мощности ГЭС в год, равное 4900 ч.

Затраты на модернизацию Э2=25000 руб. Экономический эффект от увеличения мощности генератора

![]()

где С — себестоимость электроэнергии на ГЭС, равная 0,194 коп/(кВт-ч); К — нормативный коэффициент, равный 0,15.