Статоры гидрогенераторов с наружным диаметром корпуса более 5 м по условиям транспортировки выполняются разъемными — из нескольких частей, называемых секторами. Секторов бывает 2, 3, 4 или 6. Статор содержит следующие детали: корпус, фундаментные плиты, клинья — ребра для крепления активной стали, косынки для крепления клиньев к полкам корпуса, бандажные кольца для крепления лобовых частей обмотки, нажимные гребенки, стяжные шпильки с гайками, обмотку статора с деталями ее крепления, активную сталь (сердечник), центрирующие штифты стыковых плит, фундаментные болты с гайками.

Корпус представляет собой, как правило, кольцо (иногда многогранник), сваренное из толстой листовой стали, и состоит из наружной обшивки и горизонтальных полок, выполняющих роль ребер жесткости.

С внутренней стороны к полкам привариваются клинья с помощью специальных угольников. На клинья набираются листы активной стали сердечника статора. Для соединения секторов корпуса служат стыковые плиты и стяжные шпильки, а для фиксации при сборке радиальные и осевые штифты.

Корпус крепится к фундаменту с помощью фундаментных болтов. Между фундаментной плитой и нижней полкой статора устанавливаются радиальные штифты, которые дают возможность статору при изменении температуры равномерно изменять свой диаметр без нарушения целостности штифтов.

Для вентиляции генератора в обшивке корпуса прорезаются окна, через которые выходит нагретый воздух в машинный зал. Верхняя часть корпуса статора выступает над лобовыми частями обмотки и соединительными нишами. На верхнюю часть корпуса опираются лапы верхней крестовины.

Сердечник гидрогенератора служит для проведения магнитного потока и размещения обмотки статора. В целях уменьшения потерь от вихревых токов сердечник набирается из отдельных сегментов электротехнической стали толщиной 0,5 мм. Обычно применяется электротехническая сталь с пониженными удельными потерями 0,88, 1,50 Вт/кг при индукции 1Тл и частоте 50 Гц. Сегменты изолируются с обеих сторон масляно-смоляными или битумно-масляно-смоляными покровными лаками горячей (огневой) сушки на лакировочной машине. Теплостойкость лакового покрытия 130—140 °C.

Сегменты набираются пакетами толщиной 45—60 мм с вентиляционными каналами между ними шириной 10 мм. Вентиляционные каналы образуются специальными металлическими распорками (тавриками), приваренными к краю одного из пакетов. В крайние пакеты укладываются сегменты с укороченными зубцами, так что образуются 3—4 ступеньки по 5—6 мм каждая, увеличивающие воздушный зазор и уменьшающие потери и нагрев, вызванные торцевыми магнитными полями. Данная конструкция позволяет также укоротить нажимной палец гребенки и тем самым повысить его жесткость и качество запрессовки сердечника.

Для уменьшения потерь и улучшения охлаждения в торцевой зоне, особенно при широких зубцах, предусматривается прорезь шириной 3—8 мм и глубиной до 2/3 высоты зубца.

Крепление сердечника в осевом направлении осуществляется шпильками и нажимными гребенками. Для уменьшения нагрева от магнитных нолей пальцы нажимных гребенок изготавливаются из немагнитной стали. Для сердечника допустимая температура не должна превышать допустимую температуру соприкасающейся с ней изоляции обмотки.

Обмотка статора.

В гидрогенераторах применяется два типа обмотки: катушечная (многовитковая) и стержневая. Первая, как правило, бывает двухслойной, вторая может быть двухслойной или однослойной.

Части обмотки, лежащие в пазах сердечника статора, называются пазовыми или активными частями обмотки, так как они пронизываются магнитным витком и непосредственно участвуют в создании д. с. генератора. Часть обмотки, лежащая вне сердечника и служащая для соединения между собой активных частей, называется лобовой частью.

Для изготовления обмотки гидрогенераторов с воздушным охлаждением применяются изолированные обмоточные медные провода прямоугольного сечения марки ПСД и ПСД-1 пли ПДА со стеклянной или асбестовой изоляцией.

Витковая и корпусная изоляция выполняется непрерывной из микаленты, стекломикаленты, стеклослюдинитовой ленты, накладываемой вполнахлеста. После наложения микалентная изоляция подвергается вакуумной пропитке компаундом с последующим прессованием под давлением и запеканию. При применении стеклослюдинитовой корпусной изоляции на термореактивных связующих технологический процесс радикально изменяется. Формообразование стержня производится более точно по калибрам с допусками 0,5-0,8 м.

Гибочные шаблоны выполняются с большим числом прижимов. Процессы компаундирования отпадают, и вся изоляция накладывается сразу Прессование и запекание корпусной изоляции осуществляется в специальных пресс-формах.

Для выравнивания электрического потенциала и предотвращения короны в пазовой части и в местах выхода обмотки из паза поверхность изоляции покрывают асболавсановой лентой марки ЛАЛЭ-1 толщиной 0,35 мм на длине активной стали и на выходе из паза впритык, а на длине лобовой части — с перекрытием одной трети ширины ленты. Двойная толщина ленты в пазовой части и на выходе из паза равна 0,7 мм, а в лобовой части она равна 1,4 мм. Покрытие полупроводящей эмалью марки ПЛГ-233 выполняется дважды, перед покрытием асболавсановой лептой и после.

Изоляция лобовой части покрывается полупроводящей эмалью марки ПЛК 234, а затем электроизоляционной эмалью марки ГФ-92ХС. Двойная толщина полупроводящего покрытия обмотки статора гидрогенератора не должна превышать 2,5 мм для компаундированной изоляции и 1 мм для термореактивной. Толщина покрытия эмалями ПЛГ-233, 11ЛК-234 и ГФ-92ХС не должна превышать 0,15 мм (рис. 1-1). Длина полупроводящих покрытий зависит от напряжения.

Катушечная обмотка.

Число витков катушечной обмотки бывает обычно от 2 до 6. Каждый виток состоит из четного числа элементарных проводников. Для уменьшения добавочных потерь в катушечных обмотках выводные концы скручивают, транспонируя их на 180°. Аналогично транспонируются соединения между катушечными группами одной фазы, расположенными под разными полюсами. Сечение соединительной между полюсной перемычки выбирается равным сечению одного витка катушки.

Катушечная обмотка по сравнению со стержневой требует несколько меньшего относительного расхода меди, однако изготовление се сложнее. К недостаткам катушечной обмотки следует отнести меньшую надежность витковой изоляции и большую трудоемкость при замене. Катушечные обмотки применяются в основном в гидрогенераторах небольшой и средней мощности. При изготовлении крупных гидрогенераторов заводы применяют стержневые обмотки.

Стержневые обмотки.

Катушки стержневой обмотки содержат только один виток, состоящий из двух полувитков — стержней, спаиваемых в лобовой части.

При воздушном охлаждении стержни обмотки изготовляются из обмоточного провода марки ПДА, ПСД или ПСД-1, транспонированного по длине пазовой части обмотки на 30°.

Изоляция стержневой обмотки предпочтительна, так как в ней межвитковая изоляция вдвое толще корпусной. Стержневая обмотка дает лучшее заполнение паза, чем катушечная обмотка.

При этом каждый элементарный проводник занимает последовательно все возможные положения в пазу, что существенно снижает добавочные потери от циркуляционных токов. Стержневые обмотки гидрогенераторов с поверхностным охлаждением бывают обычно волновыми. Внутри одной катушечной группы под одним полюсом соединения не делаются. Поэтому волновая обмотка состоит из ряда ходов, обегающих весь статор. Число ходов может быть целым пли дробным и зависит от числа пазов на полюс и фазу. Число пазов на полюс и фазу q показывает, сколько катушечных сторон каждой фазы приходится на одни полюс обмотки: q = zl(2pm), где z— число пазов статора; 2р— число полюсов; m— число фаз обмотки.

Отдельные ходы обмотки соединяют перемычками, сечение которых равно сечению стержня. Соединение стержней между собой и перемычек со стержнями производится в хомутик пайкой.

Рис. 1-2. Терморезистор типа ТСЭ-I или ТСЭ-II

Рис. 1-3. Терморезистор типа ЭТМ-ХII

К недостаткам стержневой обмотки следует отнести большее число паек стержней относительно большого сечения, особенно в нижней части статора.

Стержневые обмотки мощных гидрогенераторов в пазовой в лобовой частях изолируются стеклослюдинитовой лентой, пропитываются термореактивным компаундом на основе полиэфирных и эпоксидных смол и запекаются в пресс-форме.

Такая изоляция обладает повышенной механической и электрической прочностью, нагревостойкостью, но требует для своего изготовления более сложной оснастки.

Теплоконтроль.

Температура обмотки статора, активной стали и воздуха внутри гидрогенератора измеряется терморезисторами.

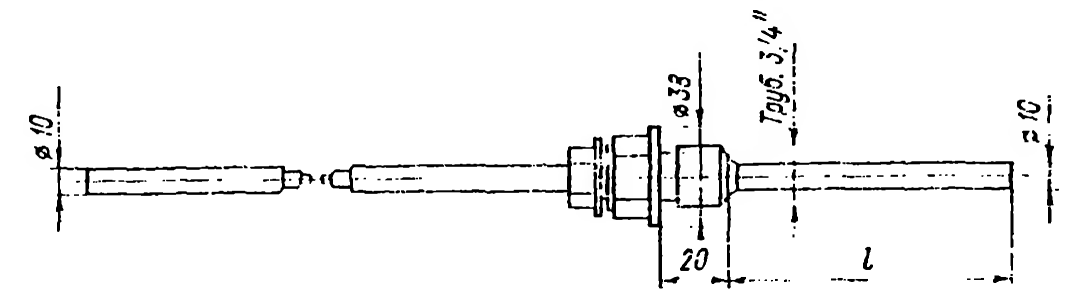

Принцип действия терморезистора основан па изменении сопротивления медной проволоки, из которой он изготовлен, при изменении се температуры. Стандартные терморезисторы, применяемые в отечественных гидрогенераторах, имеют сопротивление 53 ОМ + 0,1 % при температуре 0°С (рис. 1-2). Они бывают двух типов: ТСЭ-Ι и ТСЭ-ΙΙ и отличаются друг от друга шириной Б (17 и 10 мм соответственно) Длина их равна 200 мм, толщина 2,2 мм.

В качестве соединительных проводов применяется гибкий провод марки ПТСД 2x0,75 мм2 с теплостойкой изоляцией или кабель КУФЭФС2Х0,75 мм2.

Рис. 1-4. Терморезистор типа ЭТМ-Х1

Сопротивление 1 м каждой жилы составляет 0,0233 Ом при +20°C.

Терморезисторы подключаются к логометру или к автоматическому самопишущему мосту, проградуированному в градусах Цельсия.

Для измерения температуры воздуха применяются стандартные медные терморезисторы типа ЭТМ-ХII (рис. 1-3), а для воды и масла — типа ЭТМ-ХI трех вариантов (рис. 1-4). Терморезисторы ЭТМ-ХI (1, 2 и 3) отличаются друг от друга длиной концевой части, равной 100, 250 и 350 мм соответственно. Сопротивление этих терморезисторов равны сопротивлению терморезисторов ТСЭ-I и ТСЭ-II.