Катушка полюса подвешивается на приспособлении для отжига изоляции, которое состоит из двух металлических стоек и двух установленных сверху отрезков трубы диаметром 30—40 мм или швеллера № 8—10. Обмоточной лопаткой отодвигают один от другого витки катушки. Катушка нагревается керосиновой форсункой до температуры 400—450 °C, а затем охлаждается проточной водой из шланга до температуры 40—50 °C. В машинном зале эту операцию выполняют на монтажной площадке над ванной, из которой предусмотрен слив воды в дренаж. При капитальном ремонте в летнее время эту работу обычно проводят на специально отведенной территории за пределами машинного зала. В случае замены витковой изоляции одной-двух катушек для очистки витков от старой изоляции рекомендуется использовать ванну с кипящим 10—12 %-ным раствором каустической соды или тринатрийфосфата, в которую катушка помещается на один- два часа. После отжига катушку устанавливают на двух деревянных брусках, закрепленных на стойках высотой 0,8—1,0 м. Острым ножом все витки очищаются от остатков изоляции, лака, окалины и осматриваются па отсутствие изломов, забоин, трещин. Оценивается качество паек, имеющихся по длине витков катушки. Места паек, вызывающие сомнение или имеющие трещины, запаиваются припоем ПСр 45. Затем все витки зачищаются пневматической машиной с кордщеткой и проверяются калибром. Особенно необходимо проверить калибром все углы, радиусные части катушек и места паек.

Катушка собирается и с обеих торцов скрепляется струбцинами (рис. 3-79), с помощью мостового крана устанавливается на стол с приспособлением для рихтовки и изолировки (рис. 3-80). Витки катушки рихтуются молотком через прокладку, а затем развешиваются на шпильках приспособления и протираются чистыми салфетками, смоченными в бензине. Нарезаются полосы асбестовой бумаги толщиной 0,2—0,25 мм на рычажных или гильотинных ножницах. При резке на гильотинных ножницах асбестовую бумагу предварительно наматывают на лист картона толщиной 2 мм в 25- 30 слоев. Бумага толщиной 0,2—0,25 мм нарезается для прямолинейных и радиусных частей, а для выравнивания профиля меди и высоты катушки нарезается асбестовая бумага толщиной 0,5 мм по форме катушки. Поверхность нижнего витка с помощью кисти промазывается бакелитовым лаком. Перед применением проверяется вязкость бакелитового лака с помощью воронки ВЗ-4 при 20 °C: должна быть не менее 25 с. При необходимости лак разбавляется спиртом. На виток устанавливается два слоя асбестовой бумаги толщиной 0,2 мм с перекрытием стыков (рис. 3-81). Сверху изоляция покрывается лаком, и нижний виток опускается на изолировочный стол. Таким образом изолируется второй виток и вся катушка.

Рис. 3-79. Струбцина для транспортировки катушек

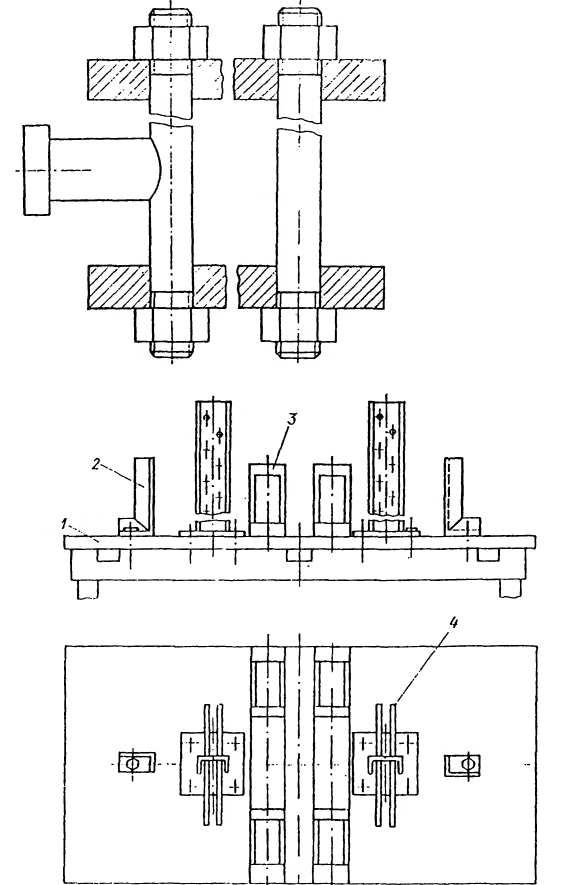

Рис. 3-80. Приспособление для изолировки и рихтовки катушек:

1 — стол; 2— упор торцевой; 3 -упор боковой; 4 — пруток

При наклейке изоляции следят за тем, чтобы не было нахлеста изоляции, щелей на стыках и оголенных мест. С обеих сторон витка должны выступать кромки изоляции одинаковой ширины. При изолировке катушек, выполненных из профильной меди, наклеивают дополнительную изоляцию на бакелитовом лаке для выравнивания профиля меди. Полоски асбестовой бумаги толщиной 0,5 мм наклеивают по внутренней поверхности на прямолинейные части и по наружной — на закругленные лобовые части. Изолированную катушку выравнивают на столе упорами приспособления, а с торцов скрепляют струбцинами и мостовым краном транспортируют на приспособление для запекания изоляции (рис. 3-82). На нижнюю плиту приспособления устанавливается стальная и изоляционная шайбы. Стальная шайба с одной стороны должна иметь вырез для прохода кабеля при подключении катушки. Устанавливается и выравнивается катушка. Между боковыми упорами приспособления и прямолинейной частью катушки устанавливаются гетинаксовые и стальные прокладки. Поджимаются болты боковых упоров. Внутрь катушки устанавливаются деревянные распорки и клинья. На верхний виток ставят изоляционную и стальную шайбы. Ставят верхнюю нажимную плиту и обжимают гайки шпилек. В отверстий верхней плиты закрепляется термометр. К верхнему и нижнему витку катушки с помощью зажимов подключается кабель от трансформатора пли генератора постоянного тока. Допустимая плотность тока для нагрева катушек и запечки изоляции должна быть 3-6 А/мм2. Катушка нагревается до температуры 100°C. Обжимают катушку гайками шпилек приспособления до упора верхней плиты. Повышают температуру до 120°C и выдерживают в течение 30 мин до полного прекращения выделения пузырьков бакелитового лака между витками. Отключается источник тока. Катушка охлаждается сжатым воздухом до температуры 40— 45 °C. Снимают давление, разбирают приспособление и извлекают катушку.

![]()

Проверяют высоту, отсутствие смещенных отдельных витков и качество запечки. При хорошей запечке подтеки лака имеют темно-коричневый цвет и становятся хрупкими. Острым ножом удаляется выступающая с внутренней и наружной сторон витковая изоляция и наплывы лака. Зачищают до металлического блеска кордщетками и скребками наружные боковые поверхности витков.