Основными нагрузками, действующими на ротор, являются вращающий момент и центробежные силы. Вращающий момент сказывается, в первую очередь, па конструкции остова. В зависимости от габаритных размеров, частоты вращения и условий прочности различают три типа конструкций остова ротора: барабанные, дисковые и спицевые.

Барабанные и спицевые роторы диаметром более 4 м изготавливают разборными. Остов и обод ротора дискового типа представляют собой одно целое. При барабанном и спицевом остове на нем собирают обод из отдельных штампованных сегментов из стали марки Ст. 3 толщиной 3—6 мм или для мощных гидрогенераторов из стали марки Ст. 35 и других толщиной 4 мм.

При шихтовке обода каждый слой сегментов сдвигается относительно предыдущего так, чтобы стыки сегментов смежных слоев нс совпадали. Шихтованный обод прессуется и стягивается шпильками, затем нагревается и расклинивается на остове ротора с помощью встречных клиньев.

По длине обод набран из отдельных пакетов, между которыми имеются каналы шириной 20—40 мм для прохода охлаждающего воздуха, образуемые вентиляционными распорками. Крайние каналы выполняются шириной до 60—80 мм.

Ротор гидрогенератора содержит следующие основные части: вал, остов, обод, сердечники полюсов с обмоткой возбуждения, демпферную обмотку, вентиляторы, контактные кольца с токопроводом, тормозные сегменты.

Полюс ротора состоит из сердечника, обмотки возбуждения, изоляции корпусной и витковой и демпферной системы. Сердечник изготавливается шихтованным из листов стали марки Ст. 3 толщиной 1—2 мм. Изоляцией между листами сердечника служит оксидная пленка. Сердечник прессуется и стягивается с помощью концевых щек шпильками с гайками. Корпусная изоляция состоит из изоляции сердечника, нижней и верхней изоляционных шайб. Крепится сердечник к ободу ротора посредством хвостовиков Т-образной формы или болтов, ввинчиваемых непосредственно в сердечник. Крепление полюсов па ободе ротора производится забиванием парных встречных клиньев между хвостовиком и дном паза обода под хвостовик.

Обмотка возбуждения.

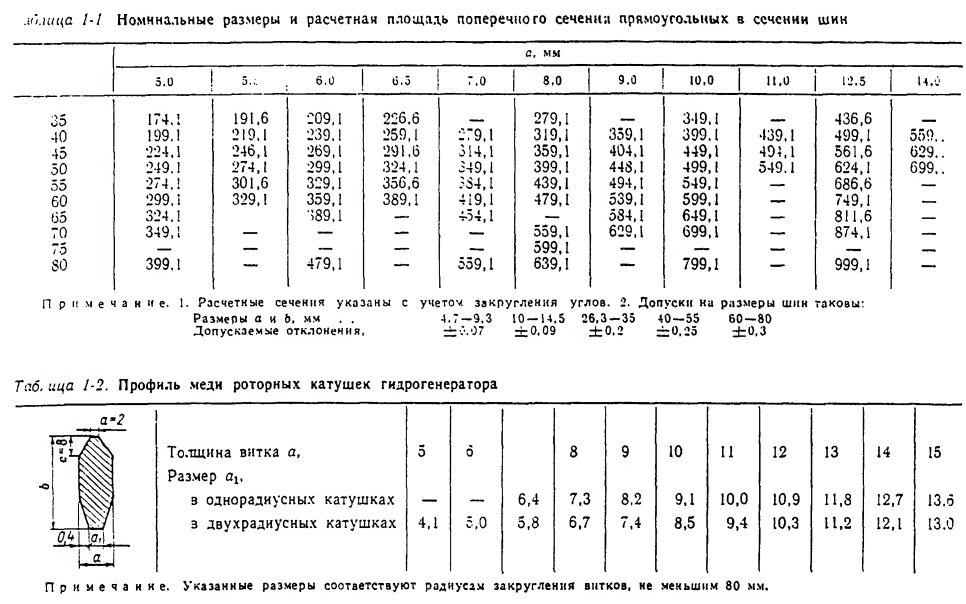

Катушки обмотки полюсов выполняются из меди марки МГМ прямоугольного сечения или из специальной профилированной меди, намотанными на ребро (табл. 1-1 и 1-2). Для увеличения охлаждения наружная выступающая часть профильной меди имеет треугольное сечение. Изготовление катушек с выступающими витками из меди прямоугольного сечения для развития поверхности охлаждения малоэффективно. Наиболее конструктивно и технологично изготовление катушек с витками из специальной профильной меди.

Катушки имеют прямолинейную часть и лобовую часть — тоже прямую или закругленную. Витки катушки изолируются друг от друга прокладками из асбестовой бумаги толщиной 0,2—0,5 мм па бакелитовом лаке или стеклополотном, пропитанным эпоксидно-резольным или фенольным лаком. Для выравнивания толщины на закруглениях каждого витка с внешней стороны наклеивают дополнительно асбестовые полоски.

При применении мели специального профиля уклон прямолинейных участков у сердечника выравнивают длинными полосками асбестовой бумаги.

В качестве корпусной изоляции катушек от сердечника в гидрогенераторах небольшой мощности применяется микафолий толщиной 0,2 мм, склеиваемый шеллачным лаком. Предварительно промазанные лаком и высушенные на воздухе полосы микафолия накатываются на сердечник утюгом, нагретым до температуры 120—130 °C. В гидрогенераторах средней и большой мощности применяется разборная стеклотекстолитовая или асбостеклотекстолитовая изоляция в виде козырьков для лобовых частей и прямолинейных полос. При сборке для увеличения изоляционного промежутка на сердечник полюса с двух сторон катушки надевают изоляционные шайбы толщиной 10—20 мм, изготовленные из гетинакса, дельта-фанеры или стеклотекстолита. Шайбы изготавливают фрезерованием пли прессованием в специальных пресс-формах из стеклянной ткани, пропитанной фенольными или эпоксидными лаками. Кроме того, со стороны обода устанавливают стальную шайбу толщиной 2—3 мм и пружины высотой 50—60 мм, диаметром 30—35 мм из проволоки диаметром 4—5 мм, которые располагаются в специальных гнездах в ободе ротора. Пружины отжимают катушку от обода, т. е. удерживают витки катушки при любой частоте вращения в сжатом состоянии.

Все катушки на роторе соединяются последовательно. Соединения выполняются пикетами пластин, набранными из листов медно-фосфористой бронзы марки БрОФ 6,5—1,5 толщиной 0,2—0,5 мм. В быстроходных гидрогенераторах соединения должны крепиться к ободу ротора скобами, оттяжками, шпильками или специальными изоляционными распорками. Пакеты между полюсных соединений крепятся к виткам катушек медными заклепками диаметром 4—6 мм, а затем пропаиваются оловянно-свинцовым припоем марки ПОС 40 с присадкой спирто-канифольного флюса.

Демпферная система предназначается для улучшения условий эксплуатации гидрогенераторов. Способствует затуханию колебаний в переходных режимах при коротком замыкании и переключениях.

При синхронизации гидрогенератора способствует созданию дополнительного вращающего момента, а при двухфазном коротком замыкании — уменьшению перенапряжений в свободной фазе.

Выполняется из круглых медных или латунных стержней, забитых в отверстия по периферии сердечника полюса. По торцам стержни замыкаются накоротко медными шинами с помощью пайки твердыми припоями марки ДОК 59, ПСр 15 или ПМФ 7 Все медные шипы соединяются в сплошное кольцо пакетами из полосовой меди толщиной 0,2—0,5 мм с изгибом для придания соединению эластичности и крепятся болтами. В быстроходных гидрогенераторах концы медных шип закрепляются оттяжками на ободе ротора.

Контактные кольца с токоподводом.

Контактные кольца гидрогенераторов изготавливаются из стали марки Ст. 3. По условиям сборки на многих гидрогенераторах при большом диаметре контактных колец их изготавливают разъемными из двух полуколец, которые соединяют болтами. Контактные кольца собираются на стальном сварном или чугунном остове- звезде на изоляционных прокладках и изолированных шпильках. На некоторых гидрогенераторах крепление контактных колец выполняется посадкой их в горячем состоянии на изолированную втулку, которая насаживается на вал с натягом.

Подключение токоподвода к контактным кольцам производится при монтаже ротора изолированными стальными шпильками. От колец по валу до остова ротора токоподвод выполняется медным гибким пропадом марки ПРГ или изолированными медными шипами. По остову и ободу ротора токоподвод выполняется медными изолированными шинами. Подсоединение токоподвода к полюсам осуществляется пакетом пластин, набранным из листов медно-фосфористой бронзы марки БрОФ 6,5-1,5 толщиной 0,2—0,5 мм, с помощью болтов. Все болтовые соединения токоподвода пропаиваются припоем марки ПОС 40 и изолируются.