Применяемые приемы и методы ремонта зависят от различных факторов: типа турбины и вспомогательного оборудования, конструкции, габаритов деталей и узлов, производственных возможностей ГЭС и т. д. В связи с этим осветить применяемые приемы и методы ремонта всех видов турбин в данной книге не представляется возможным. Поэтому ниже излагаются лишь основные из них для наиболее часто подвергающихся ремонту узлов.

1. Ремонт подводных частей

Как уже было указано выше, детали и механизмы, омываемые потоком, подвергаются износу, главным образом, под действием кавитации и истирания несомыми водой взвешенными частицами, а также от коррозии. Обычно такие детали ремонтируются наплавкой металла электросваркой или сменой защитных покрытий (листов, колец и др.), если таковые имеются. Детали, наиболее подвергающиеся износу, указаны в § 43. Если поврежденные поверхности доступны для обработки, то их ремонт производится на месте без разборки; в противном случае производится частичный или полный демонтаж агрегата.

Ремонт электросваркой обычно производится в следующей последовательности: подготовка, наплавка металла и зачистка.

Подготовка под наплавку стальных деталей заключается в том, что поврежденная поверхность вырубается до чистого металла. При этом форма места, вырубленного под электросварку, не должна иметь резких переходов и должна быть легко доступна для наплавления металла электродами. Вырубка производится пневматическими (воздушными) рубочными молотками, а при их отсутствии — вручную. При наличии трещины, во избежание увеличения ее при рубке, она предварительно локализуется засверливанием по концам трещины небольших отверстий, а затем металл вырубается до полного удаления трещины.

Подготовка под электронаплавку чугунных деталей, ввиду плохой их свариваемости стальными электродами, отличается от подготовки стальных деталей тем, что на поверхности, подлежащей

наплавке, устанавливаются стальные стержни (гужоны) диаметром 6—10 мм, соединенные на резьбе с основным металлом чугуна. Количество этих гужонов выбирается с таким расчетом, чтобы по прочности они были достаточны для удержания наплавленного слоя металла, на который действуют силы потока воды. В случае, когда глубина износа небольшая (несколько миллиметров) и по площади невелика, подготовка производится, как и для стальных деталей, без установки гужонов, но· заварка производится специальными электродами.

Наплавка металла электросваркой делается с целью придания поврежденной детали ее первоначальной формы.

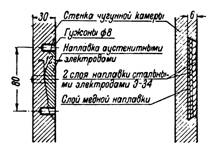

Рис. 96. Пример ремонта чугунных камер электронаплавкой

Детали из углеродистых сталей наплавляются электродами из того же материала. Наплавка чугунных поверхностей обычно производится электродами из мягкой стали, т. е. с небольшим содержанием углерода. Наиболее часто употребляются электроды из аустенитной стали, свариваемость которых с чугуном лучше обычных. Пример наплавки забетонированной чугунной камеры рабочего колеса, имевшей от действия кавитации глубокие каверны, изображен на рис. 96. Если кавитационные разрушения расположены отдельными очагами площадью не более 200 X 200 мм и глубиной не более 5—6 мм, то наплавку можно производить без гужонов следующим образом. Края контура очага подрубаются, как указано на рис. 96. Затем наплавляется первый слой электродами диаметром 3—4 мм из красной меди с покрытием из жести и меловой обмазкой. Второй и третий слой наплавляются стальными электродами Э-34 диаметром 3—4 мм. Наплавка производится небольшими участками во избежание чрезмерного нагрева чугуна.

Наплавка деталей из нержавеющих сталей производится специальными электродами (аустенитными, нержавеющими). Следует отметить, что при заварке нержавеющих сталей в холодном состоянии в металле могут возникнуть трещины. При этом, чем больше навариваемый слой, тем вероятнее появление этих трещин, которые очень часто трудно заметить невооруженным глазом. Трещины опасны тем, что в процессе работы они имеют тенденцию к расширению. Если наплавляемый слой невелик, то ремонт производится в холодном состоянии, в противном случае электросварку рекомендуется производить с подогревом завариваемой детали. Ввиду сложности процесса электросварки нержавеющих сталей с подогревом, эта операция обычно производится в заводских условиях.

Как общее правило, для всех материалов при наплавке металла в холодном состоянии процесс сварки производится прерывисто с тем, чтобы деталь не получила сильного местного нагрева, в результате которого создаются большие внутренние напряжения в материале, могущие вызвать остаточные деформации и трещины.

Зачистка поверхности наплавленного слоя производится путем обрубки и шлифовки специальной электрической или пневматической шлифовальной машинкой. Поверхностный слой наплавленного металла при некоторых условиях заварки получает закалку, вследствие чего обрубка его почти невозможна. В этом случае зачистка производится лишь шлифовкой карборундовыми камнями. Для того чтобы в точности восстановить первоначальную форму детали, при зачистке наплавленного слоя пользуются шаблонами, заранее снятыми с натуры или изготовленными в соответствии с чертежами.

Ниже мы приводим некоторые марки электродов, применявшихся при ремонтах деталей гидротурбин опытными сварщиками и давших положительные результаты.

а) Наплавка и заварка чугунных деталей. Простые меловые электроды № 1—2 ГОСТ 2246—43 диаметром 3—4 мм (содержащие углерод не больше 0,18%). Обмазка — мел и жидкое стекло. Применялись при помощи дополнительной установки гужонов для наплавки поврежденных кавитацией чугунных деталей. Для этих же целей лучшее качество заварки дали аустенитные электроды 18-8 (содержание хрома 18% и никеля 8%) с соответствующей обмазкой. Этими же электродами наплавлялись без применения гужонов чугунные детали с неглубокими повреждениями (до 6 мм и площадью до 200 см2). Детали, работающие под гидравлическим давлением, заваривались вхолодную электродами из монель-металла (при небольших давлениях) и электродами из красной меди с покрытием из жести (для давления до 15 кг/см2) и прочеканкой шва. При заварке с подогревом до температуры 650—700° эти детали заваривались чугунными электродами с меловой обмазкой.

б) Наплавка и заварка деталей из углеродистых сталей. Качественные электроды Э-42. Материал электрода № 1—2 ГОСТ 2246—43. Обмазки соответствующих составов. Применялись для заварки рабочих колес Френсиса, облицовок всасывающих труб, камер рабочих колес Каплана и т. д.

в) Наплавка и заварка нержавеющих сталей. Вхолодную — аустенитные электроды с отжигающими валиками, дающие частичный отпуск. С подогревом, при температуре 600— 650°, нержавеющими электродами ЭЖ-1 с соответствующей обмазкой. Применялись для заварки лопастей рабочих колес Каплана и ковшей Пельтона.

При производстве капитального ремонта некоторые части, омываемые потоком (металлические спирали, лопатки рабочих колес, камеры, облицовки всасывающих труб и т. д.), покрываются водо- стойкой краской (суриком, кузбасским лаком и др.).

2. Ремонт рабочих колес

Ремонт рабочего колеса типа Френсиса от износа обычно производится электрозаваркой указанным выше методом. Особое внимание должно быть уделено приданию лопастям и ободам их первоначальной формы. Для этого после заварки пороков обрубка и шлифовка должны производиться по шаблонам входных и выходных кромок и по шаблонам шага между лопастями в нескольких сечениях. Следует учесть, что нарушение конфигурации рабочего колеса может привести к снижению мощности, уменьшению к. п. д. и к вибрации, если нарушена симметрия между лопастями. Если вследствие износа зазоры в лабиринтных уплотнениях рабочего колеса и вала выше допустимых, то сменные лабиринтные кольца заменяются новыми запасными.

Износ ковшей рабочих колес Пельтона также устраняется электросваркой по шаблонам. Нож ковша (рис. 29) должен по возможности находиться в центре. Затылок (задняя нерабочая поверхность) ковша должен также проверяться по шаблону, так как чрезмерное наплавление металла может привести к сужению выхода струи и тем самым к самоторможению (за счет удара выходящей из ковша струи воды в затылок соседнего ковша), а следовательно, к снижению к. п. д. Крепление ковшей на диске проверяется путем отжима. Если ковш имеет «слабину», то следует подтянуть крепящие болты и распорные шпонки (если таковые имеются). Следует отметить, что на некоторых станциях ковши Пельтона вследствие сильного износа подвергаются ремонту заваркой несколько раз в год.

Текущий ремонт колес Каплана ограничивается заваркой изношенных мест лопастей. Так как лопасти обычно изготовляются из нержавеющей стали, то их ремонт должен производиться по заранее разработанной технологии сварки, которая устанавливается в зависимости от степени износа, с учетом особенностей электросварки нержавеющих сталей в холодном состоянии.

Разборка рабочего колеса Каплана должна производиться как можно реже и лишь при наличии внешних признаков дефектности. Полная разборка колеса производится на монтажной площадке после демонтажа агрегата. Особое внимание должно быть обращено на состояние уплотнения лопастей, резиновых и кожаных колец, прокладок под головки болтов и, кроме того, резиновых уплотнений в стыковых соединениях цилиндра сервомотора с корпусом втулки, с днищем и др. Прокладочный материал, особенно резина, даже маслостойкая, с течением времени разрушается под действием кислот, иногда имеющихся в масле.

После ревизии и сборки рабочего колеса производится гидравлическое испытание уплотнений лопастей ручным прессом под давлением масла 4—5 кг/см2.

Приведем два интересных примера восстановительного ремонта чугунной камеры и рабочего колеса, выполненного на гидротурбинах Френсиса и гидротурбинах Каплана. На тех и других турбинах повреждения были вызваны действием кавитации.

На турбинах Френсиса вследствие кавитации образовались каверны на чугунном нижнем ободе колеса (под каждой рабочей лопастью в месте соединения их с ободом, непосредственно за входной кромкой).

Рис. 97. Упорная конструкция для обработки рабочего колеса турбины Френсиса карборундовыми кругами

Судя по размерам каверн, достигавших по длине 650 мм, при ширине до 150 мм и глубине до 65 мм (при толщине обода 150 мм), можно было предполагать давнее их происхождение. Характер отмеченных поражений был почти одинаков на всех главных турбинах гидростанции.

Колеса были восстановлены электросваркой с предварительной вырубкой губчатой массы чугуна до здорового металла. Затем в каждой каверне были установлены гужоны в количестве до 15— 20 шт. Заполнение каверны начиналось с обварки гужонов, а затем постепенно заполнялась вся полость ее простыми стальными электродами с меловой обмазкой. Сварка велась одновременно сварщиками, расположившимися на диаметрально противоположных местах. Для равномерности нагрева обода колеса сварка проводилась с перерывами и переходами последовательно на соседние поражения колеса. Места заварок были обработаны карборундовыми кругами помощью пневматических машинок с гибким валом. Для работы кругами были изготовлены упорные конструкции (рис. 97), устанавливаемые накрепко между двумя лопатками. Посредине приспособления имелся двойной шарнир для упора державки круга. Благодаря этому приспособлению вся площадь заварки удобно обрабатывалась кругами. Через год после ремонта эти места оказались в хорошем состоянии.

Чугунные камеры турбин Каплана имели поражения в виде пояса шириной 200—250 мм, расположенного ниже оси лопастей рабочего колеса на 100—150 мм; эти поражения заметно увеличивались с течением времени. На пораженные места была поставлена сплошная облицовка, что уменьшило диаметр камеры и рабочего колеса на 20 мм. Такое уменьшение диаметра рабочего колеса (при диаметре 7406 мм) практически не отразилось на величине мощности турбины и ее к. п. д.; во всяком случае, по приборам пульта заметить эти изменения не удалось ввиду очевидной их незначительности.

Первая облицовка камер потребовала 44 календарных дня, последующие же, благодаря опыту и навыкам бригады, потребовали значительно меньше времени. На облицовку четвертой (последней) турбины затрачено было всего около 20 дней.

Интересно отметить, что аналогичным образом поврежденные камеры на другой гидростанции были отремонтированы установкой утопленных листов-заплат. Результат такого ремонта оказался весьма ненадежным. После установки заплат на анкерах и обварки их чугунная камера лопнула в нескольких местах и некоторые части ее выпали из бетона, что привело к длительному простою агрегата.

3. Ремонт главных подшипников

Отдельные сильные натиры на баббитовых подшипниках удаляются шабровкой и тем самым достигается увеличение площади касания вала с подшипниками. Однако, во избежание увеличения зазора, шабровка подшипника должна производиться весьма осторожно так, чтобы снимаемый шабровкой слой баббита не превышал нескольких сотых долей миллиметра. В том случае, если зазор в баббитовом подшипнике велик или состояние его дефектное (расплавление, трещины, отставание баббита), старый баббит удаляется и подшипник заливается новым, с последующей его расточкой и шабровкой по валу.

Резиновые подшипники в случае их износа или дефектности (крупные натиры, следы горелой резины и т. д.) обычно заменяются запасными обрезиненными сегментами. Однако следует указать, что в том случае, когда зазор в подшипнике чрезмерно велик, уменьшение зазора может быть достигнуто за счет уменьшения прокладок во всех четырех стыках (если корпус подшипника состоит из четырех четвертей) или установки прокладок из стальной фольги под обрезиненные сегменты подшипника.

Износ лигнофолевых подшипников устраняется путем замены лигнофолевых сегментов.

4. Ремонт направляющих аппаратов

Основное требование при ремонте направляющих аппаратов турбин Френсиса и Каплана — это восстановление их плотности и профиля лопаток. Вследствие износа от истирания наносами лопатки могут терять свой профиль. Если лопатки стальные, то их профиль восстанавливается электросваркой. Такой метод ремонта применяется лишь в случаях незначительного износа, так как при наплавлении большого слоя металла перо лопатки, деформируясь, нарушает совпадение осей верхней и нижней цапф лопаток, что может привести к защемлению их в подшипниках или к невозможности их установки на место.

Плотность прилегания лопаток между собой достигается незначительным изменением угла их установки посредством специально предусмотренных регулирующих приспособлений (болты в серьгах, эксцентричные пальцы в рычагах и регулирующем кольце). Указанной регулировкой можно достичь одновременно касания между собой всех лопаток, однако при этом касания кромок лопаток по всей длине может и не быть. В таких случаях плотность прилегания достигается путем припиловки выходных кромок лопаток.

В турбинах, где лопатки не имеют регулирующих приспособлений и соединены с рычагами посредством штифтов, недопустимые зазоры между лопатками могут быть устранены следующим образом: удалением штифтов лопатки отсоединяются от рычагов и припиливаются, затем все лопатки в закрытом положении охватываются и стягиваются хомутом или тросом, после чего отверстия под штифты заново рейберуются (развертываются) на несколько больший размер, до достижения цилиндричности, и устанавливаются соответственно новые штифты. Торцевые зазоры регулируются специальными болтами, после чего лопатки закрепляются в рычагах шпонками или штифтами (в зависимости от конструкции). Для более надежного прилегания лопаток между собой в закрытом положении, направляющий аппарат натягивается, т. е. после свободного касания лопаток поршню сервомотора дается дополнительное движение на 2—4 мм и более (натяг) и лишь затем он приходит на упор. Величина натяга регулируется за счет изменения длины тяги от сервомотора к регулирующему кольцу. При отсоединении лопаток от рычагов пользуются приспособлением для выема шпонок и для съема рычагов.

На вертикальных крупных турбинах для снятия и установки подшипников лопаток применяется таль или тельфер, перемещающийся по круговому монорельсу, установленному в шахте турбины. На небольших машинах снятие подшипников производится вручную.

На турбинах Пельтона иглы и сопла направляющих аппаратов, в случае наличия износа, обычно заменяются новыми — запасными.

5. Ремонт самовсасывающих насосов

Износ крыльчатки воздушного насоса с ее торцевыми дисками (рис. 62) влечет за собой увеличение торцевых зазоров и понижение или полную потерю способности самовсасывания. Восстановление первоначальных зазоров достигается соответствующим смещением торцевых дисков за счет прокладок под ними; при этом крыльчатка и диски тщательно взаимно пришабриваются. Если износ велик, то диски заменяются новыми.

Износ уплотнительных колец колеса водяного насоса влечет за собой понижение производительности насоса. Обычно изношенные лабиринтные кольца заменяются новыми, которыми должны быть восстановлены первоначальные зазоры. Учитывая особенность конструкции самовсасывающего насоса, при сборке и соединении с напорной и всасывающей трубами следует особое внимание обратить на состояние соприкасающихся торцев и прокладок между ними, так как малейшая неплотность соединительных стыков влечет за собой просос воздуха и срыв работы насоса.

6. Ремонт механизмов регулирования

Зубчатые масляные насосы маслонапорных установок, особенно крупных размеров, производительностью 16 и 25 л/сек, часто терпят аварии, характер и причины которых изложены в § 63, п. 21. Из этого параграфа видно, что правильная центровка насоса в процессе ремонта и выдерживание необходимых зазоров в бронзовых втулках являются главными требованиями для надежной работы насосов.

Перед разборкой насоса (рис. 45) следует проверить качество пригонки штифтов, фиксирующих крышки с корпусом насоса, и если штифты не плотно прилегают, то необходимо, не открепляя гайки, слегка разрейберовать отверстия, изготовить новые штифты по размерам рейбера и пригнать их по месту. Это дает уверенность, что при сборке насоса первоначальная центровка не будет нарушена. Производится пришабровка бронзовых втулок по краске для того, чтобы касание их с цапфами было наиболее полное. Шабровка втулок должна производиться при помощи оправки из шлифованной полой трубы. Наружный диаметр и длина оправки должны соответствовать валу шестерни. Оправка обмазывается легким слоем разведенной глазури и проворачивается вручную одновременно в каждой паре втулок. При этом корпус насоса должен быть скреплен и надежно заштифтован с его крышками без шестерен. Втулки пришабриваются по следу краски до наибольшего прилегания оправки. Следует указать, что шабровку часто производят по валу шестерни, но при таком методе требуется несколько последовательных разборок и оборок, что, как показал опыт, очень часто приводит к нарушению центровки, а следовательно, к уменьшению площади прилегания цапф вала и увеличению местного удельного давления во втулках.

Произведенные исследования показали, что зазоры во втулках должны быть выполнены несколько выше обычных. При этом обеспечивается достаточный подвод масла как для смазки, так и для отвода тепла, образующегося от трения цапфы во втулке.

Так, например, надежность работы крупных насосов ЛМЗ им. Сталина, установленных до 1945 г., была повышена при увеличении канавок и зазоров примерно в 1,5—2 раза. Одновременно пропускная способность отводящих сливных трубок была повышена за счет увеличения диаметра трубок в пределах, допускаемых конструкцией.

На некоторых ГЭС при капитальных ремонтах бронзовые втулки насосов были заменены втулками с баббитовой заливкой. Зазоры в баббитовых подшипниках и смазочные канавки были также несколько увеличены против проектных, как указано выше. Подобная конструкция дала хорошие результаты. Насосы с баббитовыми подшипниками вместо бронзовых работают безаварийно.

Центробежный маятник регулятора разбирается при крайней необходимости, и часто ограничиваются лишь промывкой его з керосине с целью удаления грязи в шарнирных соединениях. Если же в шарнирных соединениях вследствие износа частей обнаружены «мертвые ходы», то в маятниках системы Тома (с двумя спиральными поперечными пружинами) следует заменить ножи, а опорные призмы припилить до получения первоначальной формы, или также заменить новыми. Перед разборкой следует точно зафиксировать положение гаек пружин с тем, чтобы при сборке не нарушить предварительного натяга пружин, что может привести к изменению характеристики маятника и к ухудшению регулирования. Перед установкой следует проверить упругость пружин, которая могла измениться в процессе эксплуатации.

В последнее время ЛМЗ им. Сталина на подобных маятниках устанавливает пружины, имеющие 6,5 витков вместо 8, что дает более высокую неравномерность маятника и, следовательно, более устойчивое регулирование скорости. При капитальных ремонтах рекомендуется производить указанную замену пружин, однако при этом может потребоваться дополнительная настройка регулятора.

В золотниках регулятора наибольшему износу подвергаются отсекающие кромки золотников и букс. Это приводит к изменениям величин перекрытий и, как следствие, к увеличению протечек и ухудшению регулирования. Кроме того, изнашивается тело золотника и буксы, что также приводит к увеличению протечек масла.

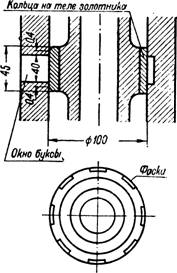

Как правило, при наличии таких износов золотники и буксы заменяются запасными, но при отсутствии запасных, в отдельных случаях ремонт изношенных букс и золотников больших размеров может производиться следующим образом. Отсекающие кромки в буксе протачиваются на станке до получения правильной формы их по всей окружности, и производится расточка внутреннего диаметра, если букса потеряла цилиндричность (эллипс, конус). Наружный диаметр золотника (цилиндрические выступы) протачивается на меньший размер, а затем на него в горячем состоянии насаживаются кольца с соответствующим припуском. После этого кольца протачиваются до получения проектных перекрытий и зазоров. С целью уменьшения протечек масла через перекрытие, современные золотники регулятора преимущественно изготовляются с парциальными перекрытиями (рис. 98). Это достигается тем, что перекрывающие цилиндрические выступы золотника делаются по высоте больше окон буксы на 4—5 мм, а на кромках, прерывисто, в нескольких местах фрезеруются фаски до получения проектных перекрытий. Суммарная длина фасок устанавливается примерно 40—50% окружности.

Рис. 98. Золотник с парциальными перекрытиями

Во фрикционно-лобовом механизме чаще всего изнашивается постоянно вращающийся бронзовый диск (рис. 37, деталь 9). Наибольший износ получается в центре диска в виде «лунки», что приводит к неустойчивости регулирования агрегата. Для устранения этого дефекта поверхность диска протачивается до удаления «лунки» или диск заменяется новым. При проточке или замене диска следует строго выдержать перпендикулярность поверхности диска к оси его вращения.

В пружинно-масляном изодромном механизме (катаракте) чаще всего изнашивается перекрытие иглы; в этом случае или восстанавливают иглу путем напайки, или заменяют ее новой. При наличии на теле поршня или иглы местных надиров натертостей, их следует удалить осторожной шлифовкой.

В клапанах (предохранительных, воздушных, двойных гидроклапанах, вентилях) наибольшему износу подвергаются прилегающие кромки седел и тела клапанов. Это приводит к дополнительным утечкам масла и воздуха в регулирующей системе и к ухудшению режима работы масляного насоса маслонапорной установки. Восстановление плотности клапанов достигается притиркой их по седлу при помощи пасты ГОИ или стеклянного порошка, смешанного с маслом. Плотность клапанов проверяется гидродавлением или наливом керосина.

Ременная передача от турбины к валу маятника регyлятора очень часто, как указывалось, является источником не

устойчивости регулирования, проявляющейся в непрерывном колебании направляющего аппарата при постоянной нагрузке. Обычно причиной этого является неправильная сшивка ремня.

Доброкачественным соединением ремня из прорезиненного полотна является склейка его с последующей вулканизацией. Операция склейки производится следующим образом. Концы ремня разделываются на клин длиной 100—150 мм так, чтобы при наложении концов общая их толщина соответствовала толщине ремня. После тщательной зачистки поверхностей соприкасания, между ними прокладывается каучук в виде тонкой пластины толщиной около 1 мм. Затем место склейки зажимается двумя металлическими планками толщиной по 10—15 мм. Металлические планки прогреваются паяльной или газовой лампой, или электропрогревом до температуры 120—130° в течение времени, при котором место склейки достигнет той же температуры. Затем, после остывания, планки удаляются. При зажиме планок следует проверять зазор между ними, который должен соответствовать толщине ремня.

Соединение ремня производится также металлическими зубчатыми сшивками, изготовленными из листовой мягкой стали. Как показал опыт, наилучшими свойствами обладают сшивки из листовой стали с содержанием углерода порядка 0,1% и марганца 0,15—0,25%, подвергающиеся термообработке — нормализации (нагрев до 930°, небольшая выдержка и охлаждение на воздухе). Сшивки применяются толщиной от 1 до 2 мм, в зависимости от размеров ремня. После прошивки ремня зубья сшивки должны быть вогнуты внутрь до полного их совпадения, так, чтобы не было уступов и сдвигов зубьев. Тщательно изготовленные подобные сшивки дают хорошие результаты.

7. Центровка роторов вертикальных гидроагрегатов

Если до капитального ремонта центровка агрегата не вызывала сомнений, то агрегат собирается по существующим фиксирующим штифтам. В противном случае центровка производится заново.

При центровке ротора агрегата предъявляются следующие основные требования:

- общая линия вала агрегата не должна иметь уклона и излома выше допустимых;

- зазоры в лабиринтных уплотнениях турбины и в междужелезном пространстве генератора должны быть концентричны;

- зазоры в подшипниках должны быть концентричны и быть такими, чтобы вал агрегата не защемлялся;

- трущаяся поверхность подпятника должна быть строго перпендикулярна к оси вала.

Если вал агрегата состоит из нескольких частей, то вначале центруется вал турбины, соединенный с промежуточным (при наличии последнего), а затем прицентровывается вал генератора и жестко соединяется с турбинным (или промежуточным).

Центровка производится, когда ротор турбины установлен на место и направляющий аппарат собран, но без установки вкладыша и уплотнения вала.

Прежде чем приступить к центровке вала, необходимо расцентровать рабочее колесо по радиальным зазорам. Рабочее колесо типа Каплана расцентровывается по зазорам между лопастями и камерой рабочего колеса, а рабочее колесо типа Френсиса — по зазорам в лабиринтных уплотнениях.

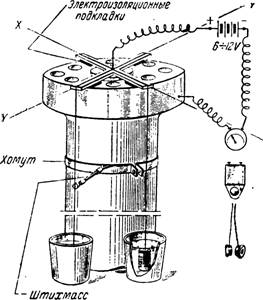

Рис. 99. Приспособление для центровки вала турбины

Для возможности прицентровки вала генератора, рабочее колесо с валом устанавливается ниже проектной отметки на величину несколько больше высоты центрующего буртика на валу турбины. После расцентровки рабочего колеса, с крестовины, закрепленной на свободном фланце вала (крестовина электроизолируется), опускаются 4 струны попарно в двух взаимно перпендикулярных плоскостях с грузами на концах (рис. 99). Измерением расстояний от этих совершенно вертикальных струн до валов проверяется правильность спаривания и центровки последних. Для удобства ориентировки принимаются плоскости, совпадающие с поперечной и продольной осями X и У агрегата. Для уменьшения времени колебания струн грузы погружаются в вязкую жидкость (масло). Проволока для струн употребляется стальная, калиброванная без сгибов и узлов, диаметром 0,3—0,5 мм. Замер расстояния от вертикальных струн до поверхности вала производится штихмассом с микрометрической головкой. Штихмасс укреплен на специальной вилке, которая для фиксации высотного положения опирается на хомут, укрепленный на валу. В случае, если имеются турбинный и промежуточный валы, замеры производятся в четырех выбранных высотных отметках. Для облегчения производства замеров и получения высокой точности, вал и струны включаются в электрическую сеть низкого напряжения (6—12 в). При замерах точность их контролируется при контакте инструмента со струной — искрой, электрозвонком или милливольтметром.

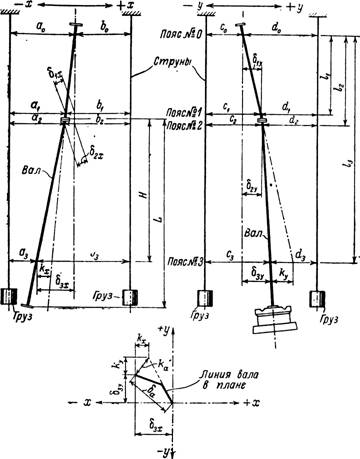

Рис. 100. Схема центровки по струнам

Точность при таких приемах достигает до 0,01—0,005 мм. Для регулирования вертикальности оси вала пользуются специальными подвесками, на которых висит рабочее колесо турбины Каплана, и подкладками под нижний обод рабочего колеса турбины Френсиса.

Прицентровка ротора генератора к ротору турбины производится с целью совмещения осей перед спариванием валов. Для этого вал генератора должен быть установлен так, чтобы образующая его фланца была совмещена с фланцем турбинного (или промежуточного) вала и торцы фланцев параллельны.

Совмещение фланцев проверяется лекальной линейкой, приложенной к образующей фланцев в четырех точках по окружности по осям X и Y. Параллельность торцов фланцев проверяется замером при помощи щупа в тех же точках. Смещение фланца вала генератора допускается в пределах 0,1 минимального зазора в лабиринтном уплотнении турбины. Допускаемая величина непараллельности фланца генераторного вала по отношению к турбинному устанавливается из такого расчета, чтобы после спаривания удельный уклон линии вала не превышал 0,02 мм.

После прицентровки генераторного вала и спаривания его с турбинным общая линия вала агрегата может быть проверена по струнам (как указано выше) либо методом поворота ротора агрегата и замера боя индикаторами.

8. Балансировка деталей роторов

Иногда возникает необходимость производить уравновешивание рабочих колес на ГЭС. Это бывает после капитального ремонта, если колесо подвергалось большим наплавкам металла электросваркой или если в процессе эксплуатации имела место вибрация турбины вследствие неуравновешенности рабочего колеса или ротора генератора и т. д.

Уравновешивание рабочих колес обычно производится в соответствии с их рабочим положением. Рабочие колеса горизонтальных турбин уравновешиваются методами, изложенными в руководящих указаниях МЭС по балансировке ротора. Рабочие колеса вертикальных турбин уравновешиваются методами свободного подвешивания на шаре, укрепленном в балансировочном приспособлении.

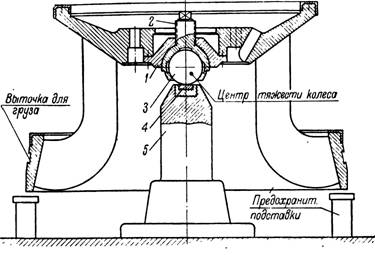

Рис. 101. Схема балансировки рабочих колес

На рис. 101 схематично показано балансировочное приспособление, состоящее из корпуса 1, на который насаживается рабочее колесо. Внутри корпуса вмонтирован регулирующий винт 2. Шар 3 опирается на стальную каленую шайбу 4, установленную в чугунной тумбе 5. Для устойчивости при балансировке, и во избежание опрокидывания, центр тяжести рабочего колеса должен быть несколько ниже центра шара, что регулируется винтом приспособления. Минимальный диаметр шара зависит от веса рабочего колеса и определяется по формуле:

![]()

где G [кг] — вес рабочего колеса; d [см] — диаметр шара.

Корпус приспособления с шаром точно прицентровывается и крепится к рабочему колесу. Тумба устанавливается по ватерпасу так, чтобы верхняя опорная часть каленой шайбы была точно горизонтальна. Для предотвращения опрокидывания рабочего колеса, в том случае, когда центр шара ниже центра тяжести рабочего колеса, устанавливаются по окружности четыре предохранительных подставки. После этого колесо, соединенное с корпусом, опускается на тумбу. Если колесо неустойчиво (опрокидывается), то шар поднимается вверх при помощи регулирующего винта.

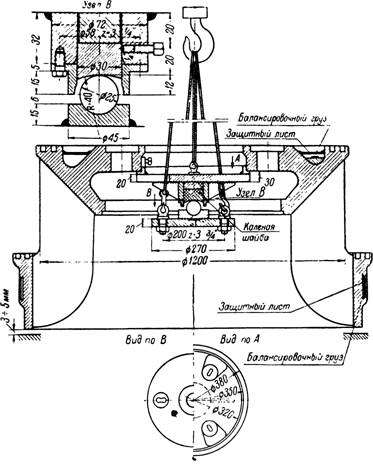

Рис. 102. Статическая балансировка рабочего колеса весом 2,5 т на ГЭС в подвешенном состоянии

После этого производится уравновешивание, заключающееся в том, что путем приложения соответствующего -груза на предполагаемое место его крепления рабочее колесо приводится в строго горизонтальное положение, проверяемое ватерпасом. Для контроля рабочее колесо с балансирующим грузом поворачивается на шаре вокруг своей оси на 90° и 180°; при этом горизонтальность колеса должна сохраняться. Затем балансирующий груз надежно крепится к рабочему колесу. Во избежание гидравлического дебаланса, который может быть вызван выступающим за очертания рабочего колеса грузом, последний закрывается симметричным кожухом. Груз обычно применяется свинцовый, с целью уменьшения его объема и ввиду легкости придания ему нужной формы.

Уравновешивание ротора генератора обычно производится динамически, т. е. его дебаланс определяется во время работы агрегата на холостом ходу. Методы динамической балансировки изложены в руководящих указаниях МЭС.

Рабочие колеса весом до 2,5—3,0 т могут быть уравновешены при помощи упрощенного приспособления, изображенного на рис. 102, которое нетрудно изготовить непосредственно на ГЭС. Все детали такого приспособления (кроме шара и шайбы) могут быть изготовлены из обычного сортового материала. Применение такого балансировочного приспособления исключает необходимость опорной тумбы, которая заменяется подвешиванием приспособления с колесом на таль или кран. Для возможности регулировки по высоте положения центра тяжести рабочего колеса (который для колес весом 2,5 т должен быть ниже центра шара на 30—50 мм) предусмотрено прокладочное кольцо.

9. Ремонт уплотнения шарового затвора

В заключение настоящего параграфа приведем пример ремонта уплотнения шарового затвора.

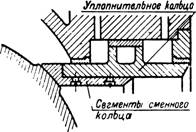

Под воздействием наносов оказалось изношенным чугунное уплотнительное кольцо гидравлического уплотнения затвора диаметром 1300 мм.

Рис. 103. Ремонт уплотнения шарового затвора

В связи с заданным сжатым сроком ремонта и сложностью демонтажа шарового затвора, было принято (решение производить ремонт уплотнения кольца на месте без разборки. Для этой цели было изготовлено стальное кольцо, состоящее из отдельных сегментов (рис. 103). После обрубки изношенного конца уплотнительного кольца вновь изготовленные сегменты винтами прикреплялись к телу последнего и сваривались в кольцо электросваркой. Указанные работы производились непосредственно в трубопроводе.

Испытание уплотнения показало хорошие результаты. Следует отметить, что уменьшение сечения для прохода воды, получившееся за счет толщины стенки сегментом, не ухудшило работы турбины.

§ 70. Наладка и испытание гидротурбинного оборудования после ревизии и ремонта

После ревизии или ремонта производятся испытания с целью проверки качества ремонта и наладки отдельных механизмов.

Объем проверок и испытаний устанавливается в каждом отдельном случае в зависимости от характера проведенных ревизий или ремонта. Во всяком случае действие механизмов, подвергшихся разборке и сборке, должно быть обязательно проверено. После капитального ремонта, в процессе которого агрегат демонтировался и механизмы регулирования разбирались, необходимо производить испытания в наиболее полном объеме. Последовательность и методика испытаний изложены в главе VIII, § 35.