ГЛАВА XIV

ПРИМЕРЫ АВАРИЙ И ЛИКВИДАЦИЯ ИХ ПОСЛЕДСТВИЙ

Под аварией понимается всякое вынужденное нарушение нормальной работы гидроагрегата, приведшее к повреждениям оборудования, сокращению отпуска энергии потребителю или понижению частоты и напряжения в сети.

В данной главе приводятся примеры аварий, явившихся следствием недопустимых отступлений от правил нормальной технической эксплуатации.

§ 63. Аварии гидротурбинного оборудования.

Примеры из практики

Потерпел аварию резиновый подшипник с водяной смазкой вертикальной турбины Каплана большой мощности. Во время работы турбины под нагрузкой машинист, заметив, что подача воды на смазку подшипника прекратилась, разыскал начальника цеха и сообщил ему о случившемся. К моменту прибытия последнего на место уже было ясно по запаху горелой резины, что подшипник сгорел. После этого турбина была аварийно остановлена. При осмотре было обнаружено, что резина расплавилась, а рубашка вала, изготовленная из нержавеющей стали, деформировалась от нагрева и сорвала заварку своих стопоров. Через образовавшиеся кольцевые щели вокруг стопоров жидкая резина проникла под рубашку вала и после остановки агрегата застыла, тем самым препятствуя рубашке принять первоначальную форму.

Причиной аварии явилось прекращение работы насоса технического водоснабжения, от магистрали которой подается вода на смазку подшипника. Предусмотренное, автоматически действующее резервное питание подшипника водой от спирали турбины не сработало в связи с чрезмерно низким горизонтом верхнего бьефа.

Для ликвидации аварии потребовалось установить новый резиновый подшипник, частично вырезать рубашку вала и после удаления проникшей под нее резины вновь заварить. Попытка удалить резину из-под рубашки без частичной вырезки ее оказалась безуспешной.

После прекращения подачи воды к подшипнику машинисту следовало немедленно остановить турбину и тем самым предотвратить или -хотя бы уменьшить размер аварии. Затраченное же время на розыски начальника цеха было достаточным, чтобы сгорел подшипник. Следует отметить, что несколько раньше аналогичная авария имела место на другой турбине этой ГЭС и на турбинах других ГЭС по причинам прекращения подачи воды и несвоевременного принятия мер дежурным персоналом.

2. На напорном масляном трубопроводе системы регулирования вертикальной турбины Френсиса мощностью 12 600 квт и 300 об/мин во время работы на автоматическом регулировании прорвало прокладку, и масло из котла напорной установки начало быстро убывать. Для того чтобы до потери давления в котле успеть закрыть направляющий аппарат и застопорить машину, машинист немедленно нажал рукой на рычаг иглы автоматического золотника и направляющий аппарат быстро закрылся. Затем машинист включил стопор турбины, но одновременно освободил рычаг иглы автоматического золотника, который под воздействием пружины поднялся вверх и приоткрыл направляющий аппарат. Заметив это, машинист вновь нажал на рычаг, но при этом движении на закрытие шток сервомотора заклинился с выступившей вилкой стопора (который уже был включен) и поэтому сервомотор не довел направляющий аппарат до полного закрытия. Поняв это, машинист попытался выключить стопор, но это не удалось, так как вилка стопора уже была согнута. После этого машинист дал импульс на закрытие дроссельного затвора с гидравлическим приводом, но давления в котле для полного его закрытия не хватило. Турбина пошла на разгон. После этого дроссельный затвор прикрыли ручным приводом (ручным масляным насосом), на что потребовалось около 5—6 мин. Всего турбина проработала на разгонных оборотах около 10 мин. При этом сгорел подпятник, полностью выплавился баббит сегментов и от высокой температуры рабочая поверхность диска пяты потрескалась.

Как только машинист заметил прорыв прокладки масляного трубопровода, ему следовало немедленно перейти на ручное регулирование, закрыть направляющий аппарат и (включить стопор. Таким образом растерянность машиниста усугубила аварию, которая привела к длительному простою турбины.

Вертикальная турбина Френсиса мощностью 8800 квт (напор 90 м, 500 об/мин), в результате двух последовательных аварий, получила серьезные повреждения.

Во время работы агрегата под нагрузкой эксплуатационный персонал обнаружил, что число оборотов в короткий срок снизилось при полностью открытом направляющем аппарате. Осмотром было обнаружено, что палец одного рычага направляющей лопатки выпал из гнезда и этим разобщилась связь лопатки с регулирующим кольцом, осуществляющаяся через серьгу. Потеряв кинематическую связь, лопатка под воздействием гидравлического момента потока, действующего на нее, несколько закрылась. Была сделана попытка, не останавливая турбину, восстановить связь лопатки с серьгой временным болтом. Помощью лома и расклиниванием удалось лопатку установить в положение, аналогичное положению остальных лопаток направляющего аппарата. В момент, когда для установки болта вместо пальца был удален лом из отверстия, лопатка резко пошла на дальнейшее открытие. Так как в данной конструкции расстояние от оси лопатки до рабочего колеса меньше соответствующей части лопатки, по последняя, развернувшись, вклинилась в стальное рабочее колесо. В результате все входные кромки лопастей рабочего колеса по всей высоте и шириной до 120 мм оказались выломанными, а лопатка направляющего аппарата и ее рычаг разрушенными.

Для ликвидации последствий аварии вместо выломанных входных кромок лопастей колеса были вставлены наделки и заварены электросваркой. Лопатка с рычагом были заменены.

Расшатывание и выход пальца из рычага несомненно протекали в течение длительного времени и, как видно, дежурный персонал своевременно этого не заметил, что является его упущением. Попытка на работающей турбине завести временный болт, вместо вывалившегося пальца, без специального приспособления является действием неправильным. Если по графику нагрузки остановка турбины могла вызвать ограничение энергии потребителю, то в данной конструкции следовало перейти на ручное (регулирование, оставить турбину под нагрузкой с одной неуправляемой лопаткой (при отсутствии вибрации турбины) до очередной остановки и установить в рычаг новый палец при закрытом шаровом затворе.

Следует указать, что на современных конструкциях, где при излишнем повороте лопатка может заклиниться с рабочим колесом (при сработке разрывного приспособления), предусматриваются ограничители, в которые упираются лопатки при потере кинематической связи.

Ограничители представляют собой штифты или специальные приливы-упоры в статоре турбины. Такие ограничители установлены на этой турбине после аварии. Во избежание подобных аварий, при очередных ремонтах на аналогичных конструкциях следует также устанавливать указанные ограничители.

- На одной из гидростанций при пуске машинистом зубчатого масляного насоса системы регулирования, запорные клапаны от насоса к масловоздушному котлу и от последнего к перепускному клапану оказались по недосмотру машиниста закрытыми. Вследствие этого насос начал развивать давление, предохранительный клапан не сработал, насос получил большую перегрузку на шестеренки и подшипники. Электродвигатель насоса отключился максимальной защитой от перегрузки. После разборки и осмотра зубчатого насоса обнаружилось: бронзовая втулка ведомой шестерни приварилась к цапфе вала, зубцы той же шестерни были «подожжены» по всей окружности с торца и рабочей поверхности, крышка насоса в месте прилегания к ведомой шестерне «подожжена».

После ремонта насос был на другой день опробован вхолостую, но по истечении 1/2 мин. работы начал издавать ненормальный звук, после чего был остановлен вручную и разобран. Осмотр показал наличие таких же дефектов, какие были обнаружены накануне; добавился изгиб вала ведущей шестерни (0,12 мм от центра) и расхождение шестеренок на 0,05 мм. Вторичное заедание насоса произошло, очевидно, вследствие изгиба вала ведущей шестерни от перегрузки насоса в первый раз.

- На одной из гидростанций всю нагрузку района несла одна машина. Внезапно было обнаружено понижение частоты до 45 периодов, в связи с чем произошло понижение напряжения. Причиной понижения оборотов оказалось нарушение соответствия между открытием направляющего аппарата и положением лопастей рабочего колеса. В момент понижения частоты направляющий аппарат был открыт полностью, а лопасти рабочего колеса остались в положении +8,5°, что совершенно не соответствовало нормальной комбинаторной зависимости турбины. Воздействием на ручной привод комбинатора через 7 мин. было восстановлено соответствие между лопастями рабочего колеса и направляющего аппарата и в дальнейшем работа машины протекала нормально.

Через два часа на той же машине описанное явление повторилось; нормальная работа агрегата была восстановлена через 4 мин., а затем, после пуска другого агрегата, работавшая ранее машина была отключена от сети. При опробовании комбинатора было установлено, что его сервомотор не может сдвинуть с места золотник с тягами; сервомотор начинает двигаться только при давления масла 17—18 кг/см2. Золотник рабочего колеса двигался свободно. После разборки сервомотора комбинатора оказалось, что заедание происходило вследствие перекоса грундбуксы нижнего сальника, о чем свидетельствовали натиры на грундбуксе.

Перекос грундбуксы произошел, очевидно, вследствие того, что кем-либо из дежурных машинистов неправильно производилась «подтяжка» буксы.

- В первый период эксплуатации одной из гидроэлектрических станций, в связи с достройкой плотины 2-й очереди, отметка верхнего бьефа держалась не выше +15 м вместо проектной + 17,74 м. Отметка уровня воды в спиральной камере, откуда трубами производился забор воды к лабиринтному уплотнению турбины, была еще ниже. Руководящий персонал станции не учел этого обстоятельства и, значительно перегрузив агрегат, настолько снизил уровень воды в спиральной камере, что прекратилась подача воды к лабиринту турбины. Лабиринт перегрелся, что было замечено дежурным машинистом по дыму, выходящему из кратера турбины. Агрегат был аварийно остановлен. Лабиринт оказался настолько поврежденным, что его пришлось заменить новым.

- После окончания монтажа вертикальной турбины Каплана мощностью 2500 кет, работающей под напором 11 м, был вскрыт люк опирали с целью осмотра последней. В момент, когда персонал намеревался опуститься в спираль, из люка хлынула вода, которая быстро затопила турбинное помещение, кабельный коридор и работавшую рядом аналогичную турбину. Последняя была немедленно остановлена. Затопление произошло из-за неправильного действия персонала щитового отделения. Спираль была закрыта щитами и шандорами. Зная, что люк открыт, дежурный щитового отделения в порядке подготовки к пуску турбины решил проверить действие шандора и степень его обмерзания. Надеясь, что щиты за шандорами плотно закрыты, дежурный поднял шандор на небольшую величину. Однако оказалось, что щит был закрыт не полностью из-за застрявшего под ним твердого предмета. Поэтому вода, заполнив спираль, хлынула из ее люка. Попытка немедленно закрыть шандор не удалась из-за перекоса, и шандор был закрыт краном при помощи дополнительного груза лишь через 20 мин. Так как оборудование соседней действующей турбины находилось под водой 2,5 часа, потребовалось дополнительно произвести внеплановую ревизию обеих турбин.

В эксплуатационных инструкциях должно быть предусмотрено категорическое запрещение производства каких-либо работ на затворах гидроустановки при открытом люке спирали.

На двух крупных вертикальных турбинах типа Каплана произошли следующие аварии с камерой и лопастью рабочего колеса.

После 19 месяцев эксплуатации потерпела аварию камера рабочего колеса первой турбины. Во время работы турбины под нагрузкой машинист услышал в кратере турбины несколько последовательных ударов и заметил увеличенную вибрацию подшипника турбины. Агрегат был аварийно остановлен. В результате осмотра выяснилось, что:

а) съемный сегмент камеры рабочего колеса разбит и чугунные осколки его лежат в нише съемного сегмента;

б) часть болтов, соединяющих чугунную камеру рабочего колеса с нижним кольцом направляющего аппарата, оборвана и камера осела, образовав зазор в стыке с нижним кольцом до 10 мм на периметре около 2/3 окружности камеры;

в) пояс сопряжения камеры со всасывающей трубой (облицовка), состоящий из листов нержавеющей стали, сорван и частично унесен потоком;

г) штрабной бетон камеры и пояса сопряжения размыт фильтрующей водой, вследствие чего образовались пустоты за камерон по обе стороны съемного сегмента.

Авария развивалась, надо полагать, следующим образом. Вследствие недостаточного сцепления штрабного бетона с камерой и пониженного качества бетона, последний постепенно размывался фильтрующей водой, попадающей из спирали через нишу съемного люка по наружным стенкам камеры во всасывающую трубу, через соединения пояса сопряжения. По мере увеличения площади размыва бетона, гидравлическое давление, действующее на листы пояса сопряжения, превысило прочность его крепления и сорвало часть листов. После этого фильтрация воды увеличилась, процесс вымывания бетона камеры стал значительно интенсивнее и за камерой образовались значительные пустоты. Одновременно действующие на камеру знакопеременные гидравлические усилия (которые нормально частично воспринимаются бетоном), по мере увеличения площади вымыва бетона, стали расшатывать камеру, сорвали анкерные крепления, часть болтов, соединяющих камеру с нижним кольцом, и камера неравномерно опустилась вниз. Имеющиеся монтажные балки не удержали камеру, так как прокладки между балками и камерой вывалились вследствие их недостаточно прочного закрепления. После того как камера и районе съемного люка сорвалась и тем самым потеряла свои крепления (анкера и болты), имевшая место ранее деформация камеры (что подтверждается наличием натиров на камере) под воздействием знакопеременных гидравлических сил значительно возросла и при очередном усиленном ударе лопасти разрушился съемный сегмент.

Следует отметить, что за полтора месяца до аварии во время плановой ревизии были обнаружены: натиры на камере в районе съемного сегмента, щель до 1,5 мм в стыковом соединении камеры с нижним кольцом, нарушение крепления отдельных листов пояса сопряжения и несколько пустот за ними. При ревизии крепление листов было восстановлено, а пустоты были заполнены цементным раствором. Все это свидетельствует о том, что процесс размыва бетона камеры и нарушения крепления камеры с нижним кольцом начался задолго до аварии.

Для ликвидации и предотвращения подобной аварии поврежденная чугунная камера была вырублена из бетона и заменена новой стальной, что дало возможность усилить анкеровку, отказаться от дорогостоящих облицовочных листов из нержавеющей стали и облегчить ремонт камеры от кавитационных разрушений путем электрозаварки. Крепление монтажных балок с камерой усилено с целью предохранения камеры от проседания в случае размыва штрабного бетона.

Через некоторое время произошла авария со второй турбиной, приведшая к поломке одной лопасти рабочего колеса. Авария была установлена также по появившимся внезапным ударам и вибрациям подшипника турбины. Процесс развития аварии протекал аналогично тому, как и на первой турбине. По мере размыва штрабного бетона, главным образом в районе съемного сегмента, деформация камеры увеличивалась и лопасти рабочего колеса начали при вращении задевать о камеру. Это подтвердилось натирами с нагревом до цветов побежалости на половине камеры по всей высоте и на торцах всех лопастей.

Разрушение лопасти произошло, надо полагать, под воздействием возросшей силы трения лопасти о камеру, в сочетании с какой-либо дополнительной силой (защемленного постороннего предмета). Возможно, при таком воздействии камеры лопасти получили усиленную вибрацию, способствующую ускорению разрушения.

К моменту остановки агрегата оказалось отломанной около половины площади пера лопасти. Следует предположить, что трение лопастей о камеру происходило длительное время и, наконец, разрушилась наиболее слабая (возможно, дефектная) лопасть, хотя прочность последней и была достаточна для работы в нормальных условиях.

Авария была ликвидирована частичной вырубкой штрабного бетона камеры и пояса сопряжения и укладкой нового качественного бетона. Взамен разрушенной была установлена новая лопасть.

- В 1935 г. на вертикальной гидротурбине типа Френсиса мощностью 12 700 квт, во время ее работы под нагрузкой, было замечено увеличение открытия направляющего аппарата без изменения нагрузки, и по показаниям вакуумметра—отсутствие вакуума во всасывающей трубе. Одновременно со стороны нижнего бьефа был обнаружен выступающий над водой верхний пояс металлической облицовки всасывающей трубы, что свидетельствовало о ее срыве.

Причиной аварии явилось недостаточное крепление облицовки всасывающей трубы в бетоне. Кроме того, было установлено, что перед бетонировкой не была очищена краска снаружи облицовки и поэтому сцепление ее с бетоном было слабое.

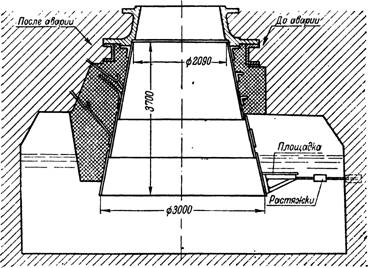

Для предотвращения повторения аварии облицовка всасывающей трубы была полностью забетонирована. Усилено анкерное крепление и ликвидирована площадка. На рис. 90 справа показано старое крепление облицовки, а слева — новое. Через некоторое время на другой турбине произошла аналогичная авария, которая таким же образом была ликвидирована.

10. На двух вертикальных гидротурбинах типа Френсиса мощностью по 9500 квт, с 500 об/мин, работающих под напором 155 м, произошли одинаковые аварии, сущность которых заключалась в следующем. На одном агрегате, во время работы под нагрузкой, внезапно увеличилась вибрация турбины и появились глухие удары под крышкой турбины. Агрегат был остановлен, при этом сработало несколько разрывных приспособлений лопаток направляющего аппарата.

Рис. 90. Крепление и бетонировка облицовки всасывающей трубы до и после аварии

При осмотре выяснилось, что между лопатками направляющего аппарата заклинились бревна и поленья, закрывшие примерно 1/3 направляющего аппарата, что нарушило симметрию потока. Одно заклинившееся бревно, толщиной около 120 мм, выступало и задевало за лопатки рабочего колеса. Несколько сечений между лопатками рабочего колеса были закупорены застрявшей древесиной и наносами.

В результате турбина получила следующие повреждения: сорваны крепления пяти лабиринтных колец, разрушены два чугунных лабиринтных кольца, баббит подшипника оказался подплавленным и в трещинах; входные кромки восьми лопаток рабочего колеса имели выбоины до 30 мм, очевидно, от попадания металлического предмета.

Попадание в турбину крупных посторонних предметов оказалось возможным вследствие больших отверстий в решетках на головном сооружении и отсутствия решеток в уравнительной башне перед подводящим напорным трубопроводом. Таким образом авария явилась следствием попадания посторонних предметов, частично закупоривших направляющий аппарат и рабочее колесо, вследствие чего возник,гидравлический небаланс, вызвавший усиленную вибрацию турбины. Амплитуда вибрации, по-видимому, превышала величину зазора в лабиринтах (0,5 мм). В результате получились задевание, срыв, а затем разрушение лабиринтных колец. Одновременно с этим, под воздействием тех же сил, частично расплавился баббит подшипника турбины. Для предотвращения повторения аварии были уменьшены отверстия решеток на головном сооружении и установлены решетки перед напорным трубопроводом. Одновременно с этим были увеличены зазоры в лабиринтах (до 1 мм) и усилено их крепление.

В течение четырех лет на двух гидростанциях произошло шесть аварий с поломкой валов горизонтальных турбин Френсиса, мощностью по 1500 кет с 600 об/мин.

Развитие аварий происходило следующим образом. Обычно после длительной эксплуатации (1—3 года) внезапно обрывался нарезной конец вала вместе с гайкой, крепящей упорный диск пяты. По излому легко установить, что вал работал в условиях усталости (гладкая матовая поверхность с небольшим сечением нормального излома или разрыва металла).

В рассматриваемых случаях знакопеременные напряжения возникли от нарушения центровки пяты по различным причинам: из-за неравномерной осадки фундаментов, неплотного прилегания торца гайки к упорному диску, неправильной центровки пяты после ремонтов и т. п. В таких случаях диск пяты упирается в сегменты частью окружности; следовательно, осевое усилие создает изгибающие напряжения, меняющие свой знак при каждом обороте ротора турбины. Однако при нормальном зазоре в лабиринтных уплотнениях рабочего колеса (порядка 1 мм) знакопеременные напряжения значительно меньше предела усталости. В дальнейшем, по мере увеличения зазоров в лабиринтах от истирания металла наносами в воде (зазоры доходили до 10 мм), возрастало осевое усилие от повышенного давления на рабочее колесо. Вместе с этим возрастали изгибающие напряжения. Как только эти напряжения в наиболее тонком сечении вала достигали предела усталости, через определенное число колебаний (оборотов) конец вала отламывался.

Как видно, для предотвращения подобных аварий центровка пяты должна быть весьма тщательной и, в случае заметного нарушения ее в процессе эксплуатации (что иногда характеризуется некоторым повышением температуры масла), должны быть приняты немедленные меры по восстановлению правильной центровки. Одновременно необходимо указать на желательность увеличения диаметра конца вала с целью повышения его прочности. На одной из турбин после поломки конца вала такое увеличение диаметра резьбы было осуществлено за счет смещения подшипника и нарезки новой резьбы. Однако наиболее радикальным решением является установка на подобных турбинах самоцентрирующихся пят.

- На одной из ГЭС на вертикальных гидротурбинах Френсиса мощностью по 8000 квт неоднократно имели место аварии, в результате которых разрушались крышки сервомоторов направляющего аппарата. Сущность этих аварий заключается в следующем. Нормально, при полном сбросе нагрузки автоматический регулятор прикрывает направляющий аппарат до открытия холостого хода и тем самым не доводит поршень сервомотора до упора в крышку. Однако имели место несколько случаев, когда из-за различных неполадок с регулятором направляющий аппарат быстро закрывался полностью так, что поршень сервомотора ударял в крышку и разрушал ее.

Так, например, одна авария произошла из-за того, что игла главного золотника произвольно вывернулась из резьбы и опустилась вниз, вследствие чего главный золотник сообщил быстрое движение поршню сервомотора на закрытие. Дойдя до упора, поршень ударом выломал крышку; при этом масло из системы регулирования начало интенсивно вытекать. Дежурный персонал растерялся и своевременно (до катастрофической потери давления в котле напорной установки) не поставил турбину на стопор. Вследствие этого направляющий аппарат, под воздействием потока воды, приоткрылся, и турбину, в течение более двух часов работавшую на несколько пониженных оборотах, не удалось остановить. Столь длительная задержка с остановкой произошла вследствие неисправности щитов.

С целью уменьшения силы удара поршней сервомоторов в упоры крышек, в современных конструкциях введены различные усовершенствования, одно из которых может быть внедрено на данных турбинах. В принципе оно заключается в следующем: по мере приближения поршня в крышке, сечение сливного масляного канала в цилиндре уменьшается и тем самым затормаживает движение поршня; затормаживание начинается близко к полному закрытию направляющего аппарата, поэтому процесс регулирования не нарушается.

На сдвоенной горизонтальной котельной турбине Френсиса мощностью 2800 квт (напор 33 м и расход 9,9 м3/сек) произошла следующая авария.

После четырехчасовой остановки турбины потребовалось ее вновь пустить, для чего машинист открыл дроссельный затвор, но вода в кожух турбины не поступила. В результате осмотра выяснилось, что в трубопроводе перед дроссельным затвором диаметром 2120 мм образовалась пробка из ила в соединении со взвешенными наносами. Для ликвидации пробки после очистки трубопровода от ила в патрубке перед дроссельным затвором вырезали отверстие и установили дополнительную трубу с задвижкой, с отводом воды в нижний бьеф. Таким образом на этой гидростанции перед каждым закрытием дроссельного затвора машинист должен открывать задвижку, обеспечивая постоянный промыв ила из главного трубопровода перед дросселем во время нахождения агрегата в резерве.

- На вертикальной турбине типа Каплана диаметром рабочего колеса 3000 мм после полугодовой эксплуатации дежурный персонал обнаружил нарастающую утечку масла из бака маслонапорной установки. При осмотре было установлено, что утечки масла происходят из-под крышки рабочего колеса. После подтяжки болтов, крепящих крышку с цилиндром сервомотора рабочего колеса, утечки прекратились. Монтаж турбины проводился зимой при температуре, доходившей до —25°, а утечки появились летом при +20°. Причина точно не была установлена. Было предположено, что неплотность явилась результатом большого удлинения болтов по сравнению с сопрягаемыми деталями при изменении температуры на 45°. Однако не исключена возможность, что крепление ослабело в процессе работы турбины за счет самоотвинчивания гаек.

- На вертикальной турбине типа Френсиса мощностью 14 500 кет дежурный машинист через смотровое стекло заметил наличие воды в верхней ванне подшипника. При осмотре выяснилось, что уровень воды в крышке турбины выше допустимого и вода проникает в нижнюю, а затем в верхнюю масляные ванны. При подъеме уровня воды в крышке самовсасывающий насос автоматически включался от поплавка, но воду не откачивал. Агрегат был остановлен.

В результате ревизии самовсасывающего насоса выяснилось, что торцевой зазор между крыльчаткой воздушного насоса и его корпусом достигает 0,15—0,2 мм. Этот зазор образовался, очевидно, от истирания деталей насоса находящимися в воде взвешенными частицами, которых не улавливал фильтр из-за редкой его сетки. При наличии вышеуказанного зазора крыльчатка не засасывала воздух из всасывающей трубы насоса, так как этот зазор сообщал область всасывания с областью давления.

После пришабровки и уменьшения зазора до нормального, а также смены фильтра, насос стал работать нормально.

- После непродолжительной эксплуатации (порядка двух месяцев) произошла авария с пятой горизонтальной турбины типа Френсиса мощностью 2800 квт, с 1000 об/мин.

Во время работы турбины под нагрузкой дежурный персонал заметил дым, выходящий из опорно-упорного подшипника (рис. 91). Одновременно было установлено, что температура пяты быстро возрастает. Агрегат был немедленно остановлен.

В результате осмотра было установлено, что баббит сегментов пяты 1 полностью расплавлен, сварка упорного диска пяты с валом 2 имеет трещины, опорная часть подшипника имеет наработку с одного конца сверху, а с другого снизу. При проверке выяснилось, что некоторые детали изготовлены неточно. Диск пяты имел бой 0,25 мм; опорные ребра сегментов (ребра качания) имели различные смещения относительно центровой оси сегментов и, кроме

того, не соответствовали заданному углу; торцевая плоскость, являющаяся упором для сегментов, не была перпендикулярна оси опорного подшипника и имела перекос до 0,2 мм; бурт на валу, служащий упором для диска пяты, не был перпендикулярен оси вала.

Ряс. 91. Опорно-упорный подшипник

Для предотвращения возможности повторения аварий произведено следующее. Ввиду сложности технологии сварки, старое крепление заменено новым — диск посажен на вал с натягом и заштифтован тремя радиально расположенными штифтами. Заново изготовлены сегменты в точном соответствии с чертежом и ликвидированы вышеуказанные неточности изготовления. При монтаже установка торцевой части подшипника (упор для сегментов), по отношению к диску пяты, проверена плитками Иогансона.

Пуск и дальнейшая эксплуатация показали хорошую работу пяты. Если до аварии температура пяты устанавливалась 60— 65°, то после ликвидации ее установившаяся температура не превышала 50°.

Таким образом причиной аварии явилось несоблюдение заданной технологии сварки, что привело к образованию трещин, перекоса торцевой плоскости подшипника, из-за чего осевое усилие воспринималось лишь частью сегментов, и тем самым значительно повысилось удельное давление. Кроме того, причиной аварии являлось упущение монтажного персонала, не выявившего и не устранившего указанные дефекты в процессе монтажа.

17. Горизонтальная турбина Френсиса мощностью 500 кет с 500 об/мин, снабженная регулятором проточного типа, после плановой ревизии, проводившейся эксплуатационным персоналом, была пущена и работала нормально на ручном регулировании. При переходе на автоматическое регулирование турбина пошла в разгон, достигнув 1200 об/мин. Персонал немедленно перевел турбину с автоматического на ручное регулирование и тем самым предотвратил возможные поломки. При повторной попытке перевода управления на автомат турбина, наоборот, снизила обороты до нуля. После осмотра и повторной ревизии регулятора выяснилось, что распределительная шайба, которая своими профильными вырезами сообщает полости главного золотника с соответствующими

полостями сервомотора, установлена обратной стороной (повернута на 180°).

Таким образом в процессе автоматического регулирования, при движении главного золотника на закрытие, масло через распределительную шайбу подавалось к сервомотору на открытие направляющего аппарата и наоборот.

После восстановления правильного положения распределительной шайбы турбина на автоматическом регулировании стала работать нормально.

- На вертикальной турбине Френсиса одной из гидростанций произошел срез всех 24 предохранительных (контрольных) болтов на кривошипах направляющих лопаток и боковых масленок для смазки верхних шеек направляющих лопаток.

В период, предшествовавший аварии, дежурный машинист слышал глухие удары в спиральной камере. Одновременно по ленте регистрирующего ваттметра были обнаружены значительные колебания нагрузки, доходившие до 1000 квт. Момент аварии сопровождался звонкими, чередовавшимися один за другим, ударами. Несмотря на потерю управления, все же удалось предотвратить разгон турбины, действуя тормозами вплоть до полной ее остановки после того, как были опущены турбинные щиты. Момент аварии был своевременно замечен на пульте, а потому перерыва в работе станции не произошло.

Осмотр, произведенный в спиральной камере после ее опорожнения от воды, показал, что направляющие лопатки повернуты в разные стороны, что объяснялось чередованием среза контрольных болтов и потерей управления лопатками. После окончания ремонта, продолжавшегося непрерывно 36 часов, и пробного пуска турбины обнаружилось, что колебания системы не устранены и в спиральной камере опять слышны глухие удары.

Турбина была срочно остановлена и все внимание было обращено на регулятор. Осмотр деталей главного распределительного золотника показал, что стержень иглы золотника имеет повреждение. После закругления острых кромок в направляющем гнезде крышки иглы и пришабровки стержня иглы, турбина начала работать вполне исправно и спокойно.

Таким образом действительная причина аварии оказалась в повреждении иглы, движение которой, а вместе с ней и золотника, происходило толчками, вследствие чего и сервомоторы работали также толчками, вызывавшими резкие движения направляющих лопаток, что, в свою очередь, создавало резкие колебания давления в спиральной камере и, как следствие, удары воды. От частых и резких колебаний направляющих лопаток предохранительные (контрольные) болты начали постепенно срезаться, и в момент одного из ударов окончательно было срезано несколько болтов. Вслед за тем, из-за полной беспорядочности движения воды в камере и повысившимся колебанием давления, стали срезаться и все

остальные болты. Свободное вращение направляющих лопаток привело к срезу масленок.

- На турбине Каплана одной из гидростанций произошел срез контрольного болта (диаметр 10 мм), расположенного на крышке комбинаторной ванны и фиксирующего неподвижное (от вращения) положение золотниковой штанги рабочего колеса.

Турбина была остановлена, и в результате обследования было выяснено, что основной причиной аварии явилось биение вала в том месте, где расположена направляющая муфта — звездочка золотниковой штанги. Бой вала, по-видимому, имелся еще со времени монтажа. Срез контрольного болта произошел вследствие усталостного разрушения материала. Таким образом происшедшая авария может быть отнесена за счет недостаточно тщательного монтажа и центровки вала.

- Из-за растерянности машиниста произошла аварийная остановка вертикальной турбины Каплана мощностью 27 500 квт.

Во время работы агрегата под нагрузкой машинист заметил, что уровень масла в котле напорной установки быстро снижается вследствие того, что перепускной клапан не включает основной насос на давление. Машинист немедленно включил кнопку на пуск резервного насоса, но пуск не произошел, в связи с чем агрегат был аварийно остановлен.

После осмотра выяснилось, что резервный насос не включился потому, что машинист не полностью включил кнопку. Что касается несработки перепускного клапана основного насоса, то это произошло из-за отсутствия фильтра и засорения трубки, подводящей давление масла из котла.

- На ряде гидростанций, где маслонапорные установки турбин оборудованы зубчатыми масляными насосами с бронзовыми подшипниковыми втулками, очень часто имеют место аварии с указанными насосами. Характер аварий в большинстве случаев сводится к заеданию (защемлению) цапфы вала насоса бронзовыми втулками. Анализ причин частого заедания насосов показал, что наиболее уязвимыми элементами зубчатого насоса являются его бронзовые втулки вследствие их чрезмерной чувствительности к перегреву. Перегрев втулок, как показал опыт эксплуатации, возникает от различного рода причин: при повышении температуры масла в системе регулирования, загрязненности масла, нарушении центровки (хотя бы и незначительном), неточных зазорах и посадках, неправильных размерах смазочных канавок и др.

Развитие аварии обычно происходит следующим образом. На нормально работающем насосе температура бронзовых втулок близка к температуре чугунного корпуса насоса. При появлении какой-либо из вышеуказанных причин наибольшее количество тепла выделяется в трущихся частях, т. е. в подшипниках насоса, что ведет к быстрому нагреву относительно тонкой бронзовой втулки, при практически неизменной температуре корпуса насоса. Вследствие нагрева, металл втулки, увеличиваясь в объеме, стремится расшириться по наружному диаметру, но встречает сопротивление не успевшего прогреться корпуса насоса, и поэтому объем втулки увеличивается за счет уменьшения ее внутреннего диаметра. По мере уменьшения диаметра втулки, уменьшается также смазочный слой протекаемого масла, который, вследствие этого, больше нагревается и передает избыток тепла, с одной стороны, втулке, что приводит к дальнейшему уменьшению ее внутреннего диаметра, а с другой стороны, цапфе вала, которая, расширяясь от нагрева, увеличивает свой наружный диаметр. Этот процесс протекает до момента, когда внутренний диаметр втулки становится примерно равным диаметру цапфы, после чего втулка с цапфой вала защемляются.

Рис. 92. Шестерня масляного зубчатого насоса с отломанным валом

Такого рода аварии часто ведут к тяжелым последствиям. Так, например, на одной из гидростанций, где электродвигатель насоса оказался чрезмерно мощным, вследствие заедания втулки сломался вал ведомой шестерни (рис. 92). В некоторых случаях при заедании втулок образуются глубокие надиры на стенках корпуса насоса, ломаются зубья шестерен и т. д.

Проведенные исследования показали, что внесение незначительных конструктивных усовершенствований значительно повышает надежность работы подобных насосов. Эти усовершенствования следует внедрить в процессе производства ремонта на станции. Характер этих усовершенствований и технологии их осуществления изложены в главе XV, § 69.