§ 4. Общее понятие о гидравлических турбинах и принципе их работы

Гидросиловая установка, располагая определенной энергией, заключенной в водном потоке, преобразует ее помощью гидравлических турбин в механическую энергию.

В соответствии с тем, какую форму имеет энергия потока при выходе его из направляющего аппарата, гидравлические турбины делятся на два больших класса:

- реактивные турбины (турбины с избытком давления),

- активные (свободноструйные) турбины.

В реактивных турбинах при выходе из направляющего аппарата поток обладает в основном энергией давления; давление перед рабочим колесом больше атмосферного.

В активных турбинах при выходе из направляющего аппарата поток обладает только скоростной (кинетической) энергией; рабочее колесо вращается в воздухе (давление равно атмосферному).

К современным реактивным турбинам относятся турбины Френсиса, Каплана и пропеллерные, к активным — турбины Пельтона.

Основными частями реактивных турбин являются: рабочее

колесо, направляющий аппарат, статор с напорной камерой и всасывающая труба.

Эти турбины имеют применение при самых разнообразных условиях: практически при напорах от 0,8 м до 380 м и для мощностей от нескольких десятков до 100 000 квт и выше в одном агрегате. Пределы возможности их применения, помимо размеров

рабочего колеса обусловливаются также и минимальным числом оборотов в минуту, для которого может быть построен при данной мощности генератор.

Турбины Френсиса находят применение в различных установках, они работают при большом диапазоне напоров, начиная от самых малых и до очень высоких.

В силовых установках, имеющих напоры примерно до 30—35 м и большие расходы воды, применяются пропеллерные турбины, хорошо работающие только в определенном узком режиме — оптимальном для данной установки. Направляющий аппарат, напорная камера и всасывающая труба принципиальных отличий от таких же узлов турбин Френсиса не имеют.

Разновидностью пропеллерных турбин является турбина Каплана, отличающаяся тем, что лопасти рабочего колеса делаются поворотными, чем обеспечивается безударный вход воды на рабочее колесо. Этим улучшается к. п. д. при режимах работы турбины, отклоняющихся от оптимального, и расширяется зона работы турбины. Лопасти рабочего колеса, связанные с системой регулирования, устанавливаются автоматически в наивыгоднейшее положение, отвечающее каждому изменению нагрузки агрегата

В СССР турбинами с поворотными лопастями оборудован целый ряд гидроэлектрических станций.

Турбины Пельтона устанавливаются на высокие напоры, доходящие до 1700 м. Конструкция этих турбин сравнительно проста и состоит, в основном, из рабочего колеса с валом и подшипниками, направляющего аппарата и кожуха, в котором заключена турбина.

§ 5. Подводящая камера, всасывающая труба, явление кавитации

Подводящие турбинные камеры являются составной частью реактивных турбин.

Существуют три вида подводящих камер, сопрягающихся с открытым водоводом, аванкамерой или турбинным трубопроводом: открытые камеры, применяемые обычно в установках небольшой мощности, камеры котельного типа, часто применяемые для малых машин, и камеры спиральные — для турбин средних и больших мощностей.

Спиральные камеры обеспечивают равномерный симметричный вход воды в турбину по всему периметру направляющего аппарата. Камеры для установок, имеющих напор до> 25 м, выполняются бетонными, для напоров от 25 до 75 м — клепаными или сварными из листового железа и для высоконапорных турбин — стальными или чугунными литыми (по условиям прочности).

Неотъемлемую часть реактивных турбин составляет всасывающая труба, отводящая воду из-под рабочего колеса турбины в нижний бьеф.

Всасывающая труба позволяет располагать рабочее колесо значительно выше горизонта нижнего бьефа и при этом не терять ту часть напора, на величину (или высоту) которого поднята турбина над нижним бьефом. Это уменьшает глубину заложения фундаментов здания ГЭС и стоимость строительства, кроме того, такое расположение весьма удобно тем, что турбина (при положительной высоте всасывания) не подтоплена и потому более доступна для осмотра и ремонта.

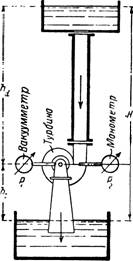

Рис. 5. Схема напоров турбины

При работе турбины под рабочим колесом образуется вакуум, величина которого будет примерно соответствовать «высоте всасывания» h9 (рис. 5), т. е. (как обычно принимается) разности отметок среднего сечения рабочего колеса и уровня нижнего бьефа. Благодаря этому вакууму действительный напор H, действующий на лопасти рабочего колеса, будет складываться из статического напора hd, равного разности отметок верхнего бьефа и среднего сечения рабочего колеса, и давления (напора), соответствующего созданному вакууму под рабочим колесом (высоте всасывания hs).

Кроме того, всасывающая труба обладает еще другим, весьма ценным свойством. Она позволяет восстанавливать, путем дополнительного понижения давления (вакуума) за рабочим колесом, возможно большую часть энергии движения воды, выходящей с некоторой скоростью из рабочего колеса. Для этого (всасывающей трубе придают форму расширяющегося конуса, вследствие чего скорость воды на выходе из нее значительно уменьшается и восстанавливается часть скоростной энергии воды, уходящей с рабочего колеса турбины. Это дает возможность повышать коэффициент полезного действия турбины.

Для получения малых заглублений здания ГЭС применяют при вертикальных турбинах изогнутые всасывающие трубы с выходом воды в горизонтальном направлении.

Однако чрезмерно большое разрежение под рабочим колесом, вызываемое большой высотой всасывания hs и большим расширением трубы, тоже недопустимо, так как при этом имеет место явление кавитации, способствующее быстрому разрушению деталей.

Физическая сущность кавитации до сих пор еще полностью не изучена. Существует мнение, что кавитация — это результат возникновения в потоке воды зон с высоким вакуумом. Когда вакуум в турбине достигает величины абсолютного давления водяного пара, то в этой зоне микроскопические частицы воды превращаются в пузыри пара, которые затем от соприкосновения с окружающей водой конденсируются и поглощаются ею, а в образующиеся пустоты устремляются частицы воды, которые, сталкиваясь, создают местные, очень сильные удары, подобно взрыву. Когда подобный процесс происходит вблизи стенок деталей, то указанные удары, действуя чисто механически, в первую очередь отрывают кромки поверхностных мелких пор в металле и тем самым увеличивают шероховатость стенок, придавая им губчатую форму. Это, в свою очередь, ведет к еще большему возмущению потока вблизи стенок, к увеличению явления кавитации и прогрессивному разрушению металла.