§ 43. Влияние износа оборудования; кавитация, механический износ, износ от наносов

Относительно большие первоначальные капиталовложения на строительство гидростанций окупаются лишь в процессе их долголетней эксплуатации. Поэтому работа оборудования гидроэлектростанций обычно рассчитывается на несколько десятков лет. Долголетие работы оборудования и рентабельность его текущей эксплуатации сильно зависят от степени его изнашиваемости. Малая изнашиваемость гидротурбинного оборудования обеспечивается высоким качеством материалов, из которых оно изготовлено, надлежащим уходом и эксплуатацией, а также своевременным, качественным ремонтом. Наиболее изнашиваемые элементы — это детали, омываемые потоком воды, и трущиеся части гидротурбин.

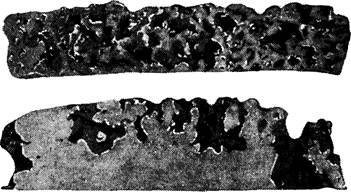

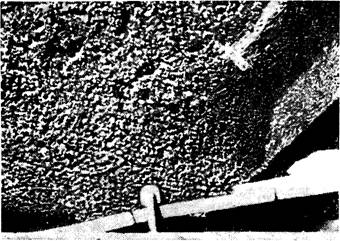

Детали, омываемые потоком, изнашиваются под действием кавитации, коррозии и от истирания наносами в воде. Наибольшим кавитационным разъеданиям обычно подвергаются рабочие колеса, всасывающие трубы, камеры рабочих колес турбин Каплана, сопла и иглы направляющих аппаратов турбин Пельтона и пр. Особенно интенсивно подвергаются кавитации детали высоконапорных турбин вследствие больших скоростей потока воды. Шероховатые (оспообразные) каверны, образующиеся в результате кавитации на омываемых поверхностях деталей, нарушают поток и создают дополнительные сопротивления проходу воды, чем снижается к. п. д. турбины (характер кавитационных каверн виден на рис. 85 и 86). Кроме указанного, частые ремонты деталей, вызываемые кавитационными разрушениями, ведут к дополнительным затратам и простоям оборудования. Все это снижает экономичность работы станции.

Снижение вредного влияния кавитации достигается уменьшением высоты всасывания в пределах экономической целесообразности, применением кавитационно стойких материалов и рациональной эксплуатацией. Под рациональной эксплуатацией имеется в виду работа турбины на режиме с наименьшей кавитацией, определяемом для каждой установки в отдельности. Обычно наивыгоднейшие режимы гидротурбин находятся в пределах от 3/4 до полной нагрузки, так как при этом явления кавитации минимальны. Из практики известны случаи, когда за один год эксплуатации на режимах ниже 3/4 нагрузки рабочие колеса под воздействием кавитации теряли до 30% металла, а иногда полностью выходили из строя.

Износу от истирания механическими примесями, находящимися во взвешенном состоянии в потоке (наносами), подвергаются, главным образом, детали высоконапорных турбин. Указанные детали предохраняются специальными сменными защитными устройствами или являются легко сменяемыми: например, крышка турбины со стороны потока покрывается облицовочными стальными листами, рабочее колесо — кольцами лабиринтных уплотнений, затворы и холостые спуски — сменными уплотнительными кольцами, ковши, сопла и иглы турбин Пельтона — сменными деталями и т. д.

Износ деталей от истирания наносами, как правило, ведет к непроизводительным потерям воды. Так, например, на некоторых станциях за несколько месяцев эксплуатации из-за износа лабиринтных уплотнений (зазор в них увеличивался в 6—8 раз) к. п. д. турбины снизился на несколько процентов.

Рис. 85. Разрушение чугуна под действием кавитации (внешний вид и разрез)

Износ сопел, игл и ковшей турбин Пельтона нарушает поток, снижает к. п. д. и, кроме того, ведет к непроизводительным протечкам при закрытом направляющем аппарате. Износ крышек, нижних колец и направляющих лопаток турбин Френсиса и Каплана нарушает их плотность и также ведет к потерям воды при закрытом направляющем аппарате.

Следует указать, что наибольшая интенсивность износа этих деталей имеет место при закрытом направляющем аппарате, так как в этом случае истирание наносами протекает более интенсивно. Поэтому, когда агрегат не работает, затвор перед турбиной следует держать закрытым. Для уменьшения вредного влияния износа от истирания наносами должны приниматься меры по очистке подводящей воды от взвешенных частиц и своевременно производиться необходимые ремонты.

Коррозия (ржавление) также способствует разрушению детален турбины. Для уменьшения влияния этого рода износа металлические детали, работающие в воде, должны покрываться антикоррозийной краской, а остальные доступные детали с обработанными поверхностями должны систематически очищаться от грязи и влаги и покрываться легким масляным слоем. Механический износ влечет за собой ухудшение работы агрегата, дополнительные простои на ремонты и затраты по замене изношенных деталей. Так, например, несвоевременная или некачественная смазка шарнирных соединений передачи от турбины к регулятору ведет к их преждевременному износу и появлению, в связи с этим, в передаче мертвых ходов, что ухудшает условия регулирования (вредные колебания направляющего аппарата) и, как следствие, приводит к недопустимым колебаниям частоты.

Рис. 86. Разрушение поверхности лопасти из нержавеющей, стали под действием кавитации

Механический износ подшипников лопаток направляющего аппарата ведет к нарушению плотности его закрытия и к непроизводительным протечкам воды. Вследствие увеличения зазоров в подшипниках агрегата, из-за их износа, появляется вибрация ротора агрегата, могущая вызвать аварии, и т. д.

Эксплуатация гидроагрегатов - Влияние износа оборудования

- Подробности

- Категория: Генерация

Содержание материала

Страница 38 из 60