Подшипники.

Выше уже говорилось, что в подвесных генераторах, имеющих значительную длину вала, как правило, применяют два направляющих подшипника — верхний и нижний.

В тех случаях, когда применен подпятник сегментно-сферической конструкции (имеющий свойство самоустанавливаемости), верхний направляющий подшипник в отдельном исполнении отсутствует. Верхние и нижние вкладыши в нормальном исполнении обычно делаются разъемными для возможности установки их на вал без демонтажа генератора (рис. 65). При разборке вкладыш опускается вниз и затем по половинкам снимается между лапами крестовины (рис. 68).

В подвесных генераторах нижний направляющий подшипник имеет конструкцию, однотипную с верхним направляющим подшипником (рис. 69). Вкладыши выполняются из чугуна с заливкой баббитом.

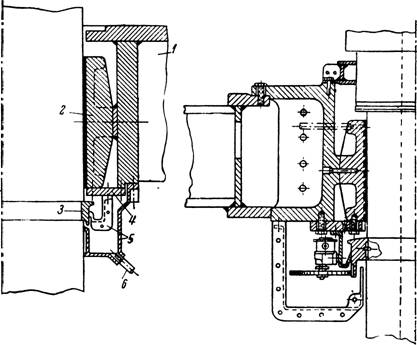

Рис. 68. Узел верхнего подшипника генератора в отдельном исполнении

1 — верхняя крестовина; 2 — вкладыш; 3 — маслосбросное кольцо; 4 — поддерживающее кольцо; 5— масляные баки; 6 — отвод масла

Рис. 69. Узел нижнего подшипника генератора

На внутренней поверхности вкладышей имеются смазочные канавки, причем конструкция их зависит от принятой системы смазки вкладышей: масло либо нагнетается в кольцевую канавку верхней торцевой части вкладыша и затем по вертикальным осевым канавкам стекает вниз, либо засасывается вращающимся валом в нижнюю часть вкладыша, откуда по канавкам подается вверх.

Как видно из рис. 68 и 69, к поддерживающему диску 4 присоединяется сборный резервуар или ванна 5 для собирания масла, и на валу устанавливается маслосбрасывающее кольцо 3 с козырьком или отсекающей кромкой для предупреждения просачивания масла вниз по валу. При эксплуатации следует иметь в виду, что в некоторых случаях, вследствие неправильной сборки колец или их неудачной конфигурации, масло просачивается вниз по поверхности вала и разносится ротором в виде паров и капель по шахте. Попадая на обмотки ротора и статора генератора, масло разрушает изоляции, ослабляя тем самым электрическую прочность генератора.

Подпятники.

Нагрузка на подпятники вертикальных гидроагрегатов достигает огромных величин — до 2000 г. Это говорит о том, что конструкция подпятника должна быть исключительно надежной.

Для нормальной работы подпятника должны быть соблюдены, в основном, два условия, а именно:наличие масляного слоя

между трущимися поверхностями и достаточный отвод тепла, выделяемого при работе подпятника.

Первое условие — наличие масляного слоя — удовлетворяется при правильной конструкции подпятника образованием масляного клина, способствующего во время работы агрегата засасыванию масла между опорными поверхностями пяты. Второе условие — достаточный отвод тепла — удовлетворяется охлаждением масла с применением специальных охладителей в ванне подпятника, по которым принудительно циркулирует холодная вода. В этом случае охладители выполняются из тонкостенных латунных труб. Другой способ охлаждения заключается в принудительной циркуляции масла через холодильники с проточной водой, расположенные вне ванны подпятника.

В первом способе охлаждения особое внимание должно уделяться контролю за состоянием холодильников, так как при поломках или образовании трещин в холодильнике вода, циркулирующая под некоторым давлением, попадает в масло, что может повлечь за собой серьезную аварию подпятника или необходимость смены всего масла в системе подпятника. Поэтому во избежание таких случаев, периодически, при очередных ревизиях подпятника совершенно обязательно проверять состояние холодильников путем испытания их на давление, превышающее рабочее. Во втором же способе при какой-либо порче холодильника охлаждающая вода не попадает в масляную систему, а может иметь место только некоторая потеря масла, уносимого циркулирующей водой, что достаточно быстро обнаруживается дежурным персоналом по контрольным линиям маслоуказателя и уровню масла в ванне.

В гидрогенераторостроении применяются в настоящее время два основных типа подпятников: пружинные дисковые и сегментные.

Пружинный дисковый подпятник состоит из нижнего неподвижного и верхнего подвижного дисков (рис. 70). Неподвижный диск устанавливается на калиброванные пружины, укладываемые на основание подпятника. Количество пружин зависит от нагрузки подпятника; например, на подпятнике каждого днепровского генератора первоначальной конструкции поставлено 1400 пружин. Неподвижный диск изготовляется из чугуна или стали. Его верхняя плоскость тщательно шлифуется и полируется;

в некоторых конструкциях эта плоскость заливается баббитом. Верхний 1 диск также изготовляется из чугуна или стали. У обоих дисков делаются радиальные канавки со скосами, служащими для подачи масла между трущимися плоскостями, т. е. для получения масляного клина. Нижний диск подпятника в одном месте разрезается по радиусу, благодаря чему повышается его эластичность.

Рис. 70. Пружинный дисковый подшипник

Производство пружин представляет одну из наибольших трудностей при изготовлении подпятника данной конструкции, так как все пружины должны воспринимать одинаковую нагрузку. Пружинные дисковые подпятники изготовляются упорными и упорнонаправляющими. Упорные (рис. 64) воспринимают только осевую нагрузку, а упорно-направляющие (рис. 65) —также и радиальные усилия.

На рис. 71 изображен упорно-направляющий подпятник зонтичного генератора мощностью 18 500 квт, в котором на стенке масляной ванны очень хорошо представлен кольцевой подшипник из отдельных сегментов, воспринимающих радиальные усилия, передаваемые наружной поверхностью втулки подпятника. Нагрузка на подпятник передается через втулку, насаженную на вал и закрепленную при помощи кольцевой шпонки из двух половин, входящих в заточку вала и замкового кольца. Кольцевая шпонка передает всю осевую нагрузку от вала на втулку подпятника. В таких конструкциях под - пятников отдельный направляющий вкладыш отсутствует.

В генераторах зонтичного типа разборка подпятника должна производиться без выема ротора, поэтому диски подпятника выполняются разъемными двух половин каждый. Для выемки подпятника ротор поднимается с помощью тормозов-домкратов примерно на высоту 15—20 мм; затем снимаются замки, крепящие полудиски, и последние вынимаются через окна во втулке крестовины. В остальном подпятники для зонтичного генератора принципиально ничем не отличаются от подпятников генераторов подвесного типа.

Подпятник сегментного типа (рис. 72). Внизу подпятник имеет неподвижное сферическое чугунное кольцо 1, снабженное специальной выгородкой цилиндрической формы достаточной высоты, чтобы предотвратить перелив масла из ванны вниз вдоль вала.

Рис. 71. Упорно-направляющий подпятник гидрогенератора мощностью 18 500 ква

Рис. 72. Сегментный подпятник генератора мощностью 8750 ква

Поверх нижнего сферического кольца устанавливается на шпильках верхнее сферическое чугунное кольцо 2, которое, собственно, и представляет подпятник с ровной горизонтальной, хорошо отшлифованной поверхностью, называемой зеркалом. Соединение обоих колец 1 и 2 выполнено, таким образом, в виде шарового или сферического шарнира, обеспечивающего автоматически достаточно точную вертикальную установку линии вала агрегата.

Подвижная часть опорной конструкции состоит из опорной втулки 5 подпятника, насаживаемой на верхний конец вала, кольца 4, в которое вставляются сегменты 3, пружинящие кольца 6. Пружинящие кольца опираются на радиальные планки, прикрепляемые к кольцу 4 между сегментами, благодаря чему последние самоустанавливаются с небольшим подъемом в направлении вращения; этим достигается надежное попадание масла в зазоры между поверхностями сегментов и верхнего сферического кольца. Тем самым создается и поддерживается во время работы агрегата необходимый масляный клин в подпятнике.

Для предотвращения проворота сегменты удерживаются специальными радиальными валиками.

Масляный клин создается при определенной скорости вращения агрегата, на которую и рассчитана вся конструкция подпятника, поэтому следует избегать длительного вращения агрегата при числе оборотов ниже нормального. Также по этим условиям задается режим торможения при остановках агрегатов. Кроме того, для агрегатов большой мощности предусматривается подъем ротора на тормозах перед пуском агрегата в ход, если перед этим остановка его имела длительность свыше определенной. Это делается для повышения надежности работы подпятника, так как предполагается, что при длительных остановках масляная пленка может быть выдавлена полностью или частично и это обстоятельство ухудшит условия первоначальной работы подпятника. Указанный подъем на тормозах непосредственно перед пуском агрегата позволяет восстанавливать такую пленку масла между опорными поверхностями подпятника.

В новейших конструкциях сегментных подпятников предусмотрена возможность производить регулировку прилегания отдельных сегментов при помощи специальных болтов.

Имеется разновидность сегментных подпятников, а именно — сегментный сферический подпятник, в котором трущейся поверхности придана сферическая форма, благодаря чему воспринимаются боковые усилия; в этом случае отпадает надобность в дополнительном направляющем вкладыше. Данный тип не получил большого распространения из-за трудности обработки опорных сферических поверхностей.

Для повышения надежности эксплуатации и в целях усиления надзора за состоянием отдельных элементов подпятника при его работе применяется термоконтроль с помощью электрических термометров сопротивления, закладываемых в нескольких местах опорных неподвижных дисков и в масляной ванне подпятника. В случае ненормальных явлений термоэлементы дают сигнал, обращая на это внимание машиниста. Аналогичным образом введена автоматика и сигнализация в контроль за нормальной работой

системы смазки и охлаждения масла и всей эксплуатацией этого узла гидрогенератора.

Следует также отметить положительный опыт эксплуатации на одной из ГЭС лигнофолевых подпятников, установленных на двух вертикальных гидротурбинах мощностью по 1000 квт с осевым усилием около 50 г.

Подпятник представляет собой два стальных диска, из которых трущаяся рабочая поверхность одного (не вращающегося) покрыта лигнофолевыми пластинами. Подпятники установлены под турбиной во всасывающей трубе. Вода для смазки подводится через фильтр по трубе из верхнего бьефа.