При работе генератора часть его мощности теряется. Потери мощности разделяются на три группы: 1) магнитные, 2) электрические и 3) механические. Вся теряемая мощность превращается в тепло, которое нагревает генератор. Для охлаждения генератора через него прогоняется холодный воздух, для чего применяются проточная или замкнутая системы вентиляции.

При устройстве проточной системы применяются различные способы подвода холодного и отвода нагретого воздуха. При замкнутой системе вентиляции, получившей наибольшее распространение в гидрогенераторах большой мощности, нагретый воздух, прежде чем вернуться для охлаждения генератора, проходит через специальные воздухоохладители. При этой системе вентиляции обеспечиваются достаточная эксплуатационная надежность, независимость от температуры внешнего воздуха, отсутствие запыления и т. д. В некоторых случаях проточная и замкнутая системы вентиляции объединяются в одну систему, з том смысле, что путем местных и притом простых переключений щитов можно перейти от проточной системы к замкнутой и обратно.

Необходимая циркуляция охлаждающего воздуха достигается в большинстве случаев устройством вентилятора на роторе генератора с использованием вентилирующего действия самого ротора.

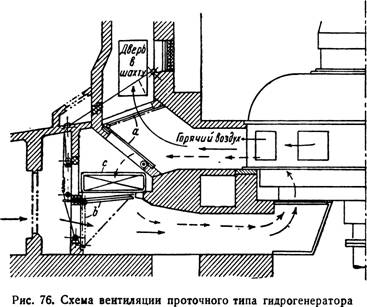

На рис. 76 изображена схема генератора с проточной вентиляцией, могущей быть переключенной на работу по замкнутому циклу, что ясно видно из рисунка.

В некоторых случаях для создания более усиленной циркуляции воздуха в генераторе, особенно в случае применения воздушных фильтров для очистки подводимого снаружи воздуха (при проточной системе), применяются еще дополнительно специальные вентиляторы, приводимые во вращение электродвигателями, пускаемыми машинистом в соответствии с инструкциями по обслуживанию агрегата. Обычно при проточной вентиляции предусматривается возможность, путем применения переключающих щитов, выпуска нагретого воздуха в машинный зал для целей отопления, а также и забор охлаждающего воздуха из машинного зала в зимнее время.

Проточная схема вентиляции обычно применяется для гидрогенераторов средней мощности — до 6—10 тыс. квт, а иногда, при благоприятных климатических условиях, — до 30 тыс. квт. В том случае, если гидроэлектрическая станция расположена в жарком поясе, где температура охлаждающего воздуха превышает 30—35°. проточная система вентиляции уже является нежелательной.

Вторым моментом, заставляющим отказаться от проточной системы вентиляции, является запыленность воздуха в районе станции. Применение же различных систем воздушных фильтров не всегда достигает цели и, кроме того, требует значительного повышения напора нагнетаемого воздуха и удорожает всю установку. При замкнутой же системе вентиляции в циркуляции участвует один и тот же объем воздуха, для охлаждения которого на пути его следования устанавливаются специальные воздухоохладители различной конструкции по разным схемам.

Воздухоохладители представляют собой трубчатые элементы или радиаторы, через которые циркулирует холодная вода. Воздух, отходящий от генератора, обтекает эти элементы и, охлажденный, поступает по соответствующим каналам обратно в генератор.

При этих условиях совершенно отпадает возможность запыления генератора и его перегрева.

Несмотря на то, что замкнутая система вентиляции удорожает сооружение, она имеет целый ряд эксплуатационных преимуществ, являясь более гибкой и надежной, чем проточная, и поэтому применяется во всех новейших гидрогенераторах большой мощности. Применение ее требует предварительного точного определения и подсчета всех сопротивлений воздушных трасс для правильного выбора всех элементов системы. Кроме того, замкнутая система вентиляции дает удобные условия применения углекислотных установок для гашения пожаров в генераторе, для чего совершенно обязательной является герметизация всего генератора. В генераторах с проточной системой вентиляции применение углекислотных установок почти исключается или, в крайнем случае, возможно, но с большим удорожанием на различные устройства и приспособления, служащие для изолирования генератора от окружающих помещений в момент действия углекислотной установки.

3ащита генераторов от пожара

Пожары в генераторах могут возникнуть вследствие аварий, в электрической части при недостаточно качественной изоляции обмоток.

Самым простым средством тушения пожара является вода, для подвода которой заводами-поставщиками изготовляются специальные кольцевые трубопроводы. Для исключения преждевременной поливки водой еще электрически не отключенного генератора, или для предупреждения ошибочных действий персонала, кольцевой трубопровод, идущий над статором и имеющий большое количество отверстий, обычно отключен от источника водоснабжения.

Для соединения кольцевого трубопровода с пожарным общестанционным водопроводом необходимо использовать гибкий рукав, обычно находящийся поблизости. Данная операция так же, как и самый пуск воды, производится строго по инструкции при наличии признаков пожара. Подобные меры предосторожности подтвердили их правильность, так как были случаи, когда генераторы заливались водой ошибочно, путем только открытия вентиля.

В современных генераторах большой мощности при замкнутой системе вентиляции применяется способ тушения пожаров при помощи углекислоты (СО2), которая не поддерживает горения. Для этой цели на станции в машинном зале или на нижних его этажах, в специальном помещении располагается углекислотная установка, от которой отдельно к каждому генератору проведены трубопроводы со стороны поступления воздуха. Трубопровод, подойдя к генератору, разделяется на несколько концов для равномерной и одновременной подачи углекислоты сразу в нескольких местах, причем на концах трубопроводов устанавливаются специальные сопла, способствующие при выходе жидкой углекислоты превращению ее в газообразное состояние.

Собственно углекислотная установка обычно состоит из двух батарей баллонов, в которых сжатый до 200 ат углекислый газ находится в жидком состоянии. Количество баллонов выбирается в зависимости от объема кожуха генератора. Первая батарея — мгновенного действия, вторая — замедленного.

Обе батареи баллонов устанавливаются на стационарных весах, контролирующих утечку СО2 в виде газа. В некоторых установках весы отсутствуют. Принцип действия состоит в следующем. При пожаре генератора срабатывают термо- или фотоэлементы, расположенные в определенных местах генератора. Импульс от этих источников электрическим путем передается в помещение установки СO2 и приводит в действие систему реле включения всех баллонов батарей мгновенного действия.

Углекислота подается к данному генератору по своему собственному трубопроводу и, выходя наружу через сопла, превращается из жидкого в газообразное состояние и затем, увлекаемая вентиляцией, обтекает весь генератор в замкнутом пространстве его кожуха. Вслед за сработкой первой батареи автоматически, с некоторым интервалом времени включаются отдельные баллоны второй батареи — замедленного действия. Такой способ принят с тем, чтобы пополнять замкнутый кожух генератора для полной ликвидации пожара. После ликвидации пожара необходимо произвести тщательную вентиляцию генератора до полного удаления СO2, так как последняя является отравляющим веществом. (Персонал должен быть обеспечен соответствующими кислородными масками или противогазами).

В дальнейшем пустые баллоны отправляются на зарядку, а на весах вновь устанавливается запасный комплект баллонов и производится настройка всех элементов автоматической системы.