§ 50. ЗАГОТОВКА ОТВОДОВ НН

Несмотря на большое разнообразие конструктивных исполнений отводов, в каждом из них можно выделить главную часть (отводы от обмотки) и контактную часть (конструкцию связи отвода с токоведущей шпилькой ввода).

Главную часть отвода изготовляют из круглого медного провода или шинной меди, контактную часть выполняют или гибкой связью — компенсаторами (по заводской терминологии демпферами) из ленточной меди, или медными угольниками, или пластинами.

Отводы и контактные части делают отдельно и затем соединяют (спаивают) в соответствии с конструкцией отвода.

Заготовка отводов из шинной меди

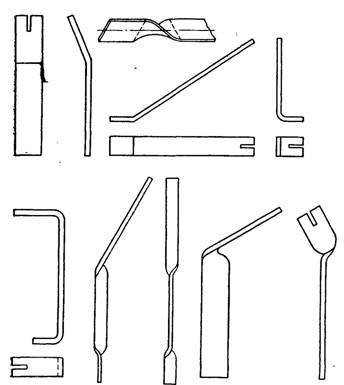

Существует большое число различных конфигураций отводов из шинной меди. На рис. 110 показаны примеры исполнения отводов. Несмотря на различие форм и сечений отводов из голых шин, большинство операций при их изготовлении одинаковы. Но трудоемкость выполнения отводов различна — она зависит от сечения шины и конфигурации отвода.

Размеры заготовки отвода указывают на чертежах отводов. При этом на чертежах ставят развернутую длину шины, что позволяет избежать трудоемких расчетов по ее определению. Кроме того, на заготовительных чертежах дается длина заготовки шины по частям, т. е. указывается размер каждого изгиба шины.

Заготовку медных шин режут на специальном станке с электроприводом мощностью 1 кет и числом оборотов в минуту 1440 (рис. 111). Медную шину 1 прижимают к верхней плите 5 станка двумя прижимами 4 через промежуточную прокладку 6. Рукояткой вручную осуществляют горизонтальное движение вращающейся фрезы 2, которая, двигаясь равномерно, отрезает требуемую заготовку. По длине заготовки разрешается плюсовой допуск, но не более 3 мм. Отрезанные заготовки маркируют. Для этого на плоской части каждой шины выбивают ее номер, указанный на чертеже отводов.

Очень важно проверить прямолинейность сторон каждой шины в горизонтальной и вертикальной плоскостях. Обнаружив непрямолинейность сторон, заготовку отрихтовывают. Искривленную заготовку укладывают на разметочную или чугунную плиту выпуклой стороной вверх. Левой рукой придерживают заготовку, а правой наносят несильные удары деревянным или медным молотком. Результат проверяют на глаз.

Чтобы отрихтовать медную шину, имеющую большую непараллельность сторон в горизонтальной плоскости, необходимо разогреть ее в месте наибольшего изгиба. Нагревают шины в паячных щипцах паячного агрегата.

Рис. 110. Примеры исполнения отводов из шинной меди

Рис. 111. Станок для резки медных шин:

1 — шина, 2 — фреза, 5 — защитный кожух, 4 — прижимы, 5 — верхняя плита, 6 — прокладка

Отрихтованные заготовки размечают подгибку и фрезеровку разрезов. Размеры их и разновидности показаны на рис. 112.

Разрезы на шинах делают в тех случаях, когда к одной шине присоединяют пайкой несколько групп проводов обмотки. Кроме того, когда соединяют две шины разных размеров, то в одной из них делают разрез. Разрезы нужны для того, чтобы отделить места соседних паек друг от друга (тем самым уменьшается теплопередача и предупреждается разогревание ранее выполненной пайки), а также чтобы обеспечить удобный доступ к соединениям при их пайке.

Рис. 112. Разновидности разрезов в шинах

Разрезы обычно делают на станке для резки медных шин. Размеченный конец шины подводят к вращающейся фрезе так, чтобы разрез получился строго по линии разметки. Для удобства гибки шины размечают всегда на внутренней стороне, т. е. на той стороне шины, которая после гибки образует угол, меньший 180°.

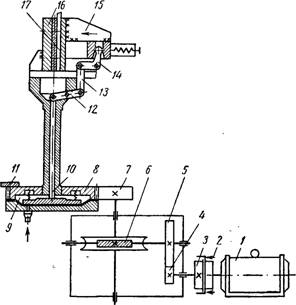

Размеченные шины выгибают на плоскость на гибочном станке с пневматическим зажимом и механическим приводом (рис. 113). Станок отличается от всех существующих конструкций гибочных станков тем, что в нем механизирована не только работа по гибке, но и трудоемкая операция зажима. Благодаря этому рабочий может, не затрачивая физических усилий, с большой точностью и высокой производительностью гнуть шины размером до 12,5X100 мм.

Электродвигатель 1 мощностью 1 кет и числом оборотов в минуту 1440 через эластичную муфту 3 приводит в движение станок. Для точной фиксации угла гибки действует колодочный тормоз 2, приводимый в движение электромагнитом. Через пару цилиндрических зубчатых колес 4 и 5, червячную пару 6 и зубчатое колесо 7 приводится в движение большое зубчатое колесо 8, надетое на стальную втулку. Верхний конец втулки служит корпусом зажимного устройства. Внутри колеса 8 расположен пневматический диафрагменный зажим 9.

Рис. 113. Схема гибочного станка:

1 — электродвигатель, 2 — колодочный тормоз, 3 — эластичная муфта, 4, 5, 7 и 8 — зубчатые колеса, 6 — червячная пара, 9 — зажим, 10 — шток, 11 — упор, 12 — двуплечий рычаг, 13 — серьга, 14 — угловой рычаг, 15 — подвижная губка, 16 — нерегулируемая губка, 17 — сгибаемая шина

Зажим 9 передает усилие на шток 10 и на двуплечий рычаг 12, который через серьгу 13 передает усилие на угловой рычаг 14 и на подвижную губку 15. Подвижная губка с усилием 2500 кГ при давлении в сети 3 атм прижимает сгибаемую шину 17 к нерегулируемой губке 16. Угол поворота губок можно фиксировать по делениям лимба, находящегося на верху стола, или по упорам 11, которые настраиваются на нужный угол и действуют на концевые выключатели.

Рабочая часть гибочного станка (вид сверху) с согнутой шиной показана на рис. 114. На станке имеется перегрузочное устройство. При перегрузке штифт срезается каленой втулкой, расположенной в ступице шестерни.

Рис. 115. Ручное гибочное приспособление;

Рис. 114. Рабочая часть гибочного станка: 1 — лимб, 2 — нерегулируемая губка, 3 — подвижная губка, 4- 5 — регулируемый упор

1 — шина, 2 — поворотный сегмент, 3 — опорная плита, 4 — упорная колодка, 5 — передняя губка, 6 — задняя губка, 7 — рычаг поворота, 8 — винт

Шины различных сечений можно гнуть и на ручном гибочном приспособлении (рис. 115). Для этого шину 1 устанавливают точно по разметке в прорезь между передней губкой 5 и задней губкой 6. Ширину прорези, определяемую толщиной шины, устанавливают винтом 8, который регулирует положение задней губки 6. Соответственно изменяется и положение упорной колодки 4. С помощью рычага 7 поворачивают сегмент 2 и загибают шину на определенный угол.

Рис. 116. Приспособление для скручивания на 90° заготовок из шинной меди:

1 — фланец, 2 — вращающийся вороток, 3 — сменные плашки, 4 — стальной болт, 5 — подвижная обойма, 6 — корпус приспособления, 7 — фасонная гайка, 8 — стальная планка, 9 — медная шина

При изготовлении отводов НН трансформаторов часто требуются в большом количестве заготовки отводов из шинной меди, скрученной на 90° (см. рис. 110). Скручивание заготовок на 90° из стандартной шинной меди размером 4,4X25 мм; 4,4X X 30 мм; 5 X 40 мм; 5 X 60 мм производят на приспособлении (рис. 116). Приспособление состоит из корпуса 6 с вращающимся воротком 2 и из подвижной обоймы 5 со сменными плашками 3. Для получения скрутки определенной длины обойму перемещают по пазу корпуса и закрепляют тремя болтами 4.

Для каждого размера шинной меди предусмотрен комплект, состоящий из плашки и воротка. Плашку вставляют в обойму свободно, не крепят дополнительно, она входит в два паза. Вороток удерживается в корпусе фланцем 1. Щель воротка имеет боковые скосы под углом 20°, чтобы можно было свободно вытащить скрученную шину.

Чтобы положить шину в приспособление, открывают планку 8 и один конец шины вкладывают в горизонтально расположенную щель воротка, а другой свободно кладут на планку. Откидную планку в рабочем положении крепят фасонной гайкой 7. Поворотом ручки воротка 2 на себя до упора шину 9 скручивают на 90°.