Несмотря на то, что операция сушки и прописки чрезвычайно важна для получения надлежащего качества кабеля, методы сушки и пропитки у разных заводов очень разнообразны. Проф. Whitehead, опубликовавший з 1928 г. свое исследование по сушке и пропитке кабелей, начатое им по поручению Американского института инженеров-электриков, говорит, что на американских заводах им найдены в этом отношении самые широкие вариации, а именно от шести суток сушки при высоком вакууме и при предварительной подсушке на воздухе до полного отсутствия сушки при 20 час. проварки в горячей пропиточной массе и при пониженном давлении. Такое же разнообразие наблюдается и в Европе, причем здесь особняком стоит способ Heaver’a, применяемый на английском заводе Glover’a, о чем уже упоминалось выше. Все это показывает на отсутствие единообразия в понимании значения процесса и его хода и на сравнительно малую его экспериментальную проработку.

Известно, что качество диэлектрика очень сильно зависит от присутствия в нем влаги, поэтому полное ее удаление очень важно. В изоляции кабеля перед сушкой содержится очень много влаги, для удаления которой без принятия особых мер требуется очень много времени. Н. Mailer [22] приводит по этому поводу следующий простой расчет:

Кабель на 35 кВ, 395 м.n. при длине в 1 000 т, имеет вес бумаги 2000 кг, что при 7% влажности дает содержание воды в кабеле 140 кг. Если такой кабель поместить в вакуум-аппарат объемом 8 м3 и сушить током сухого воздуха при 20° С, то объем вакуум-аппарата нужно переменить 1000 раз при условии, что воздух будет удаляться каждый раз полностью насыщенным влажностью. Потребность в таком большом объеме сухого воздуха при естественной сушке показывает на необходимость применения при сушке искусственных мер: нагрева и вакуума. Однако то и другое имеет свои недостатки: высокий вакуум очень сильно затрудняет теплопередачу от стенок котла к кабелю; количество пара, заключающееся в данном объеме вакуум-аппарата, при пониженном давлении меньше, чем при высоком; быстрое испарение вызывает быстрое падение температуры кабеля, что затрудняет сушку. Поэтому обычный, или, как говорят англичане, "рутинный", способ сушки в основном состоит в том, что погруженный в вакуум-аппарат кабель сначала нагревается при атмосферном давлении и при открытой крышке котла с помощью пара, пропускаемого в змеевик или рубашку котла. Этот подогрев длится в течение от нескольких часов до 2—3 суток при температуре 110—120 С, причем время устанавливается согласно производственному опыту или лабораторной проверке. После такого подогрева котел закрывается крышкой и в нем создается вакуум, при котором сушка продолжается при той же температуре 110 — 120° С. Большей частью дается вакуум порядка 90—95%, однако новые современные установки достигают давления до 5 мм и даже до 2 мм рт. ст., а для особо высоковольтных кабелей с помощью ртутных насосов лабораторного типа достигают и более высокого вакуума. При столь высоких вакуумах необходимо применять сваренную под вакуумом пропиточную массу, так как иначе она сильно пенится при впуске в котел.

Как во время процесса подогрева, так и во время процесса сушки не все элементы кабеля одинаково повышают свою температуру. Как показывают измерения, медная жила кабеля достигает температуры в 100—110° С только через очень продолжительное время непрерывной сушки, порядка суток и более; через 5—6 час. эта температура достигает величины порядка только 60—80° С. Иногда сушку при вакууме прерывают впуском сухого газа (воздуха или предпочтительно углекислоты), добиваясь тем повышения температуры жилы, а затем снова дают вакуум: это так называемая сушка толчками. Нужно иметь в виду, что при перерыве вакуума повышается температура испарения воды, поэтому прекращается и сушка кабеля. В настоящее время вместо сушки толчками часто применяют подогрев жил электрическим током, что очень сильно ускоряет процесс сушки. Такой подогрев всегда ведется постоянным током, ибо при переменном токе требуется очень высокое напряжение источника тока благодаря высокому индуктивному сопротивлению сушимого кабеля. Вообще говоря, ускорение процесса сушки выгодно не только в смысле лучшего использования оборудования и экономии пара, которым обогревается вакуум-сушильный аппарат, но и в отношении улучшения качества изоляции, так как бумага при длительном нагреве может повреждаться. Сушка током экономически обычно не выгодна, так как поглощает большое количество энергии, но все же имеются основания ее применять, если нет достаточного количества вакуум-аппаратов или если желают сократить процесс.

Для низковольтных кабелей напряжением до 3 кВ, а иногда и до 6 кВ, процесс сушки часто совсем опускается и заменяется варкой в горячей массе обычно предварительно подогретого током кабеля. Влага при этом "варочном способе" удаляется во время процесса варки. Такой способ имеет некоторые экономические преимущества, но никаких технических преимуществ в смысле улучшения качества кабеля он не дает. При варочном способе рекомендуется предварительный подогрев кабеля электрическим током или иным способом, так как иначе холодный кабель слишком сильно понижает температуру пропиточной массы и тем затрудняет процесс варки.

При изготовлении кабеля на очень высокое напряжение, перед концом сушки вакуум-аппарат иногда наполняется углекислотой, которая затем эвакуируется. Назначение этой операции заключается в том, чтобы заменить, с одной стороны, химически активный кислород остаточного воздуха нейтральной углекислотой, а с другой стороны, для уменьшения внутренних пустот в кабеле, так как углекислота значительно больше растворяется в пропиточной массе, чем воздух, что влечет за собой уменьшение первоначальных пустот.

Процесс сушки и пропитки кабеля ведут обычно в одном и том же котле, чтобы избежать соприкосновения кабеля с воздухом, ибо сухой кабель очень гигроскопичен. Горячая пропиточная масса всасывается благодаря вакууму, господствующему в котле. Температура всасываемой массы обычно имеет порядок 115—135° С, а по Н. Mflller’y [22] даже 140° С. Столь высокая температура пропиточной массы вызывается необходимостью, поскольку в конце сушки температура медной жилы далеко не достигает 100° С, а так как пенетрация массы через бумагу прекращается около 80° С, то при более низкой температуре впускаемой массы легко может получиться опасность недопропитки кабеля, так как масса особенно сильно должна остывать у относительно холодной медной жилы и прилегающих к ней слоев изоляции. Вторым обстоятельством, вызывающим необходимость высокой температуры пропиточной массы, является то, что для проникновения массы во все поры бумаги нужна горячая масса, когда вязкость ее достаточно мала.

Для того чтобы получилась хорошая и глубокая пропитка, процесс всасывания массы в котел должен быть достаточно медленным и продолжаться не менее 1—2 час. Если всасывание будет идти быстро, то в кабеле будет много воздуха, ибо абсолютного вакуума в котле достичь невозможно. Кроме того, входящая в вакуум-аппарат пропиточная масса сильно пенится, так как при уменьшенном давлении из нее начинают выходить растворенные в ней газы, при медленной же пропитке часть этих газов удаляется с помощью отсоса насосами. В хорошо устроенных установках для пропитки высоковольтных кабелей пропиточная масса дегазируется и в предупреждение обратного растворения в ней газов и для предупреждения окисления держится под вакуумом; такая масса при пропитке уже не пенится. Иногда массу хранят под азотом, который имеет малый коэффициент растворимости.

Для того чтобы улучшить пропитку, ее ведут иногда толчками, меняя вакуум на давление, дальнейшие подробности этого метода пропитки будут даны дальше при описании контроля сушки и пропитки. Иногда при пропитке применяется повышенное на 3—4 at давление с целью вогнать пропиточную массу в кабель. Для того чтобы допустить такую пропитку, котлы фирмы Krupp рассчитываются на это повышенное давление. Практика, однако, не оправдала полностью этого метода, как это будет видно из дальнейшего, и он теперь почти повсеместно оставлен.

Пропитка кабеля должна быть возможно полной, чтобы обеспечить хорошие диэлектрические и термические свойства кабеля. Так как пропиточная масса обладает очень высоким коэффициентом термического расширения, то кабель перед наложением свинцовой оболочки необходимо охладить. Хорошая практика для высоковольтных кабелей ведет охлаждение так, чтобы температура охлажденного кабеля была бы на 4—5° С выше температуры окружающего воздуха, причем охлаждение ниже температуры окружающего воздуха не допускается во избежание осаждения на кабель влаги из окружающей среды.

Описание процесса сушки и пропитки и оборудования начнем с изложения изготовления масло-канифольной пропиточной массы. Варка этой массы ведется или в тех же вакуум-аппаратах, в которых пропитывается кабель, или, что более удобно, в специальных котлах. На фиг. 207 изображен один из таких котлов фирмы Rot, этот котел имеет диаметр 4,2 м, нагревается змеевиком и снабжается мешалкой, делающей 30 об мин. В такие котлы обычно сначала загружается канифоль, а затем заливается масло. Варка ведется при паровом подогреве в течение нескольких часов при температуре около 120° С до тех пор, пока вся канифоль не растворится в масле и не прекратится ее вспенивание, зависящее от выделения паров и влаги. Пропиточную массу для высоковольтных кабелей варят под вакуумом с целью устранения растворения в ней газов и предупреждения окисления. Свежесваренная масса должна обычно выстаиваться в течение нескольких суток, для того чтобы дать возможность оксикислотам, содержащимся в канифоли, выпасть из раствора, в противном случае они со временем могут выпасть в кабельной изоляции. Иногда на кабельных заводах ставится контактная очистка масла с помощью отбеливающих глин. Часто также применяется и фильтрация масла через обычные фильтры для устранения механических загрязнений.

Оба эти вида сушки распространены примерно одинаково, только сушка на барабанах в громадном большинстве случаев производится в вертикальных, а не в горизонтальных котлах, как это изображено на фиг. 210. Относительные достоинства и недостатки сушки на барабанах и в корзинах заключаются в следующем:

Фиг. 207. Котел для варки пропиточной массы фирмы Rot.

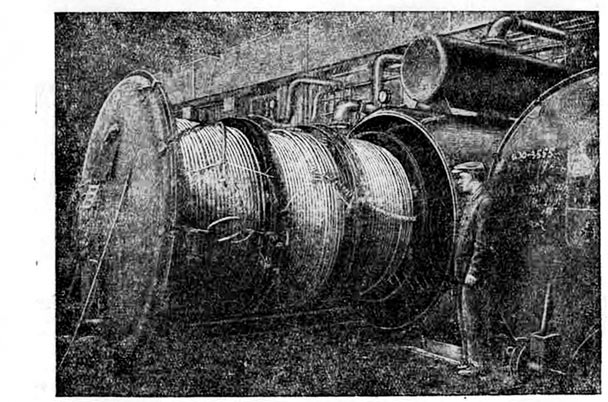

кабели поступают в сушку и пропитку или намотанными на железные барабаны, на которые они принимаются с трехфазных машин, или же в так называемых железных корзинах, в которые они перематываются с барабанов. Сушка кабелей на барабанах изображена на фиг. 208, на которой показаны три барабана с кабелями, приготовленные для сушки в горизонтальном котле и соединенные между собой и с особыми клеммами для сушки электрическим током. Вид корзины приведен на фиг. 209, где изображена дырчатая корзина, переделанная в глухую.

Фиг. 208. Сушка кабеля на барабанах в горизонтальных котлах.

При сушке в корзине кабель нужно по меньшей мере один раз перемотать в корзину с приемного барабана, причем в этом случае кабель идет в свинцовый пресс "против перьев", т. е. при верхнем слое бумаги, наложенном с положительной перекрышей, бумага может задраться в прессу.

Фиг. 209. Корзина для сушки и пропитки кабеля.

Преимущества сушки в корзинах заключаются в том, что корзину можно сделать глухой, т. е. без отверстий, открытой только сверху, что позволяет вести охлаждение кабеля не в вакуум-аппарате, а в особом помещении, что сильно повышает использование вакуум-аппаратов, с одной стороны, и позволяет вести процесс изготовления кабеля без соприкосновения неохлажденного кабеля с воздухом, с другой стороны.

Фиг. 210. Схема сушки в вертикальном котле.

При сушке на барабане лишняя перемотка кабеля отпадает, но становится почти неизбежным перенос кабеля по воздуху после пропитки в особые охлаждающие баки, так как в противном случае использование оборудования для сушки и пропитки будет ничтожно малым. Кроме того, очень трудно тонкие кабели опрессовывать с барабанов, так как требуется большое усилие для проворачивания барабана в густой холодной массе. Затем при обычно применяемой сушильно-пропиточной аппаратуре кабели на барабанах нужно перед сушкой кантовать на ребро.

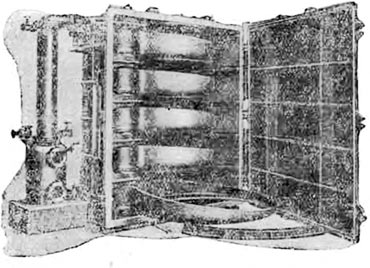

Вакуум-сушильные аппараты можно подразделить на следующие три типа: вертикальные котлы, горизонтальные котлы и сушильные шкафы. Схема вертикального котла приведена на фиг. 210, здесь внутри котла изображен пунктиром погруженный в котел барабан с кабелем. Схема горизонтального котла изображена на фиг. 211, такой котел открывается посредством передвижения каретки с укрепленной на ней крышкой котла; этот котел совершенно не приспособлен для приема корзин. На фиг. 212 изображен вид сушильного шкафа фирмы Krupp; этот шкаф снабжен поворотными тарелками, на которые ставятся корзины с кабелем. Такие шкафы годны только для сушки кабеля, причем кабель должен быть обязательно перемотан в корзины.

Для пропитки силовых кабелей наиболее принятым типом котла является вертикальный котел. Современные котлы для кабелей очень высокого напряжения строятся очень большими, а именно для приема корзин до 3 и 4 л в диаметре, для обычных же потребностей ограничиваются котлами для корзин диаметром 2—2,5 м. Обычно в один котел входит от двух до трех корзин. В этих котлах можно вести сушку и на барабанах. Большим удобством этого типа котлов является то, что во время пропитки можно наблюдать при открытой крышке за состоянием зеркала массы и по его состоянию судить о том, кончилась пропитка или нет, так как после окончания пропитки из массы не должно выделяться пузырей газа и влаги. Обогреваются эти котлы или паровым змеевиком или паровой рубашкой. Котлы с паровой рубашкой дороже котлов с змеевиком, но лучше, так как змеевики часто расстраиваются. Кроме того, при рубашке легче чистить котел, можно применять перегретый пар, что выгодно. Дальнейшим преимуществом рубашки является то, что она легче переносит охлаждение котла путем пуска в него холодной воды.

Фиг. 211. Схема сушки в горизонтальном котле.

В Америке принято применять для нагрева котлов вместо пара масло. Против применения масла, однако, приводятся те возражения, что масло огнеопасно; развивающиеся из него продукты дестилляции требуют особого устройства для отвода; при охлажденном масле в начале процесса нужно приложить очень большое давление, что сильно удорожает установку.

Горизонтальные котлы для производства силовых кабелей употребляются очень редко, и по существу они для этого назначения не пригодны, ибо имеют следующие основные недостатки:

Фиг. 212. Сушильный шкаф фирмы Fr. Krupp, Grusonwerk.

- Во время пропитки масса жадно впитывается кабелем, причем быстро понижается зеркало пропиточной массы, благодаря чему возможна недопропитка верхней части барабана с кабелем, если масса не будет набираться во время самого процесса, что очень неудобно.

2. Так как котел, наполненный массой, нельзя открыть, то приходится массу из котла спускать в горячем состоянии, что вредно отражается на качестве кабеля.

Первый из этих недостатков, однако, довольно легко устраняется устройством сверху котла особых резервуаров с пропиточной массой, откуда и пополняется расход ее. Недостатком горизонтальных котлов является также то, что около них труднее поддерживать чистоту, чем около вертикальных котлов. Общепринятым мнением можно считать то, что вертикальные котлы пригодны более для производства силовых кабелей, горизонтальные — для производства телефонных кабелей, а шкафы — для сушки телефонных кабелей небольшего диаметра, которые также должны сушиться в корзинах.

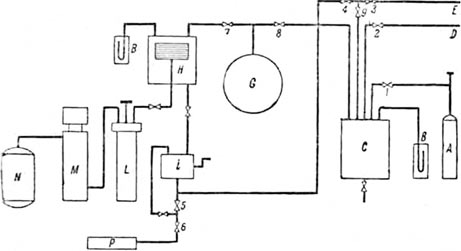

Обычная схема сушильно-пропиточного устройства показана на фиг. 213. Здесь А — железный барабан с кабелем; В — вакуум-аппарат; С— вакуум- насос; D — бак с пропиточной массой; Е — поверхностный конденсатор для паров воды, отсасываемых из кабеля.

В производственных условиях контроль засушкой кабеля заключается в наблюдении за смотровым окошечком конденсатора, в которое видно, идет конденсация отсасываемого пара или нет.

Фиг. 213. Схема сушильно-пропиточного устройства для кабелей, пропитанных вязкой массой.

Спускной кран у конденсатора также дает возможность следить за спуском конденсационной воды и примерно судить о стадии процесса,однако оба эти способа очень примитивны и не дают возможности точного определения процесса. В настоящее время для установления типового режима сушки и пропитки существует несколько методов, основанных на измерении электрических характеристик кабеля во время сушки и пропитки. Впервые сообщение о применении такого метода было сделано W. A. Del Маг’ом [43] в 1924 г. Согласно этому сообщению на американских кабельных заводах применялось измерение во время сушки и пропитки электрической емкости кабеля с помощью переменного тока. Постоянный ток не применялся, так как при нем результаты измерений очень сильно колеблются из-за неизбежных колебаний температуры и вследствие значительной электрической абсорбции.

Фиг. 214. Изменение емкости кабеля во время сушки и пропитки по W. A. Del Маг’у

Характер изменения емкости с течением времени по W. A. Del Маг’у изображен на фиг. 214. Как видно из этой фигуры, в начале процесса емкость очень сильно растет, очевидно, отчасти в связи с повышением температуры кабеля, а отчасти в связи с отпотеванием кабеля. Затем емкость начинает падать, и начиная с некоторого времени, становится постоянной. Тот момент, когда емкость стала постоянной, соответствует,

очевидно, концу процесса сушки. При впуске массы в котел, т. е. при начале пропитки, емкость кабеля сначала очень быстро возрастает, затем возрастание замедляется, и наконец, емкость становится постоянной, что соответствует концу пропитки. Нужно заметить, что на фиг. 214 масштаб для величины емкости при пропитке взят в несколько раз меньше, чем для сушки.

Фиг. 215. Изменение емкости кабеля во время пропитки по P. Junius’y.

Из нескольких последующих сообщений о развитии методов контроля сушки и пропитки путем электрических изменений заслуживают упоминания работы P. Junius’a [66], [67], произведенные на германском кабельном заводе Hackethal Draht u. Kabelwerke. Junius снимал кривые зависимости емкости от времени мостиком К. W. Wagner’a переменным током тональной частоты. Наиболее любопытны его наблюдения над процессом пропитки. Он в особенности ясно показал влияние толчков давлением на степень пропитки. На фиг. 215 показана по Junius’y зависимость электрической емкости от времени пропитки, причем видно, что при пропитке под вакуумом емкость относительно медленно растет, что указывает на постепенное увеличение степени пропитки. При даче в вакуум-аппарат давления путем впуска атмосферного воздуха емкость сразу делает скачок кверху, что указывает на сжатие воздушных пузырей в кабеле.

При даче вновь вакуума величина емкости опять падает, но не до прежней величины. Повторные толчки давления дают вновь повышение емкости до некоторой постоянной предельной величины. Степень разрыва между предельной величиной емкости и емкостью при вакууме указывает на степень эвакуации кабеля.

Следует, однако, указать, что приводимая P. Junius’ом кривая ионизации для того кабеля, для которого снималась кривая фиг. 215, не имела точки перегиба.

Такой способ исследования сушки и пропитки дает критерий, с помощью которого P. Junius делает оценку некоторым искусственным методам, применяемым при процессе пропитки кабеля. Некоторые заводы стараются поднять концы пропитываемого кабеля так высоко, чтобы они во время пропитки выходили из пропиточной массы. Этим стараются воспрепятствовать проникновению массы с концов кабеля, ибо тогда по отрезанному концу можно судить о степени пропитки кабеля. Такой вывод концов P. Junius считает вредным, ибо при открытии котла пропиточная масса под действием наружного давления впрессовывается в кабель, а при концах кабеля, выходящих из массы, при этом же давлении в кабель через концы будет впрессовываться воздух.

Другой искусственный способ заключается в том, что во время пропитки через некоторые промежутки времени в котел дается давление, чтобы масса совершеннее проникала в бумажные слои. P. Junius не считает этот метод имеющим большие преимущества, поскольку масса при прекращении давления выгоняется из слоя бумаги давлением спрессованных в кабельной изоляции воздушных пузырей. P. Junius предлагает следующий способ рациональной пропитки:

На находящийся в пропиточном котле кабель (без свинцовой оболочки) одевается на один конец муфточка с плотной пригонкой для возможности создания внутри кабеля вакуума; эта муфточка ставится в соединение с особой мощной вакуумной установкой. При закрытом котле кабель эвакуируется как через муфточку, так и через котел.

Фиг. 216. Схема пропитки маслом наполненного кабеля по Е. F. Nuezel’io.

Электрические испытания — очень длительная процедура, которая может быть применена только к типовым испытаниям. В настоящее время существуют способы контроля степени сушки кабеля, путем пропускания отсасываемого из котла воздуха и пара через индикаторы, указывающие химическим путем на присутствие или отсутствие водяного пара.

Фиг. 217. Схема пропитки маслом наполненного кабеля на заводе "Севкабель".

Остановим с я еще на особенностях сушки и пропитки маслом наполненных кабелей. Как было уже упомянуто выше, эти кабели сушатся (или вернее досушиваются) после наложения свинцовой оболочки, поэтому оборудование для сушки этих кабелей значительно отличается от обычного. На фиг. 216 дана схема соединения приборов для пропитки маслом наполненного кабеля, данная Е. F. Nuezel’eM [871. Здесь D и Е трубопроводы, ведущие к кабелю, а именно D — к концевой муфте, а Е — к резервуару компенсатора, соединенному с другим концом кабеля. Баллон А наполнен сухой углекислотой, через кран 1 газ из него попадает в сборник С, а оттуда через кран 2 в кабель и из кабеля через краны 3, 4, 5 и 6 продувается в резервуар Р на атмосферу. При закрытых кранах /, 4 и 7 и открытых 2, 3, 8 и 9 кабель эвакуируется насосом О. После окончания сушки кабель пропитывается, причем масло проходит путь из бака N через подогреватель М, фильтр Л., дегазатор Н и насос i в трубопровод Е, кабель и через трубопровод D в сборник С.

Более упрощенная схема пропитки маслом наполненных кабелей на заводе „Севкабель“ приведена в работе инж. Д. В. Быкова, П. Н. Горшкова и Б. В. Залевского [35]. Схема эта показана на фиг. 217. Здесь подсушенный и освинцованный кабель помещался в обычный вертикальный котел В, причем на конец кабеля напаивалась свинцовая труба, через которую производилась как эвакуация кабеля, так и подача в него масла. Масло, предварительно профильтрованное, подавалось из бочки А путем атмосферного давления через подогреватель С в дегазатор D, разрежение в котором создавалось насосом лабораторного типа Е. Дегазированное масло собиралось в котле F, в котором насосами поддерживался вакуум в 40 мм рт. ст. Когда в котле F собиралось достаточное количество масла для пропитки кабеля, то насосом О создавалась циркуляция масла из котла F в дегазатор D и обратно с целью удаления из масла остатков воздуха и газа, причем благодаря обогреву стенок котла F паром температура масла поднималась до 80° С. Часть дегазированного масла собиралась в напорный бак Н. Пропитка кабеля шла из котла F под небольшим перепадом давления, для того чтобы масло двигалось медленнее вдоль жилы кабеля и успевало лучше впитываться в бумагу изоляции. Выходящее из кабеля масло попадало в маслоотделитель К, причем увлеченный маслом воздух откачивался насосом. После окончания пропитки кабеля маслом он отделялся от маслоотделителя К и ставился под давление напорного бака Н, затем начиналось охлаждение кабеля, причем уменьшение объема масла компенсировалось притоком из бака Н.

Фиг. 219. Общий вид пропиточных котлов для пропитки маслонаполненных кабелей, установка фирмы Pirelli в Лондоне.

Фиг. 218. Внешний вид сборника С схемы фиг. 216.

Насколько меняется физиономия пропиточных устройств кабельных заводов при изготовлении маслом наполненных кабелей, показывают следующие иллюстрации, относящиеся к устройству на английском заводе фирмы Pirelli в Лондоне. На фиг. 218 показан внешний вид сборника С схемы фиг. 216. Общий вид пропитывающих баков изображен на фиг. 219, внизу около каждого отдельного котла можно видеть сборник С. На фиг. 220 изображен общий вид устройства для сушки и дегазирования масла, а на фиг. 221—общий вид барабанов маслом наполненного кабеля, подвергающегося второй пропитке; снизу здесь опять видны сборники С.

Фиг. 220. Общий вид устройств для сушки и дегазирования масла на заводе фирмы Пирелли в Лондоне.