В 1932 г. был опубликован ряд сообщений о другом методе устранения недостатков, свойственных кабелям, пропитанным вязкой массой. Наиболее полное и исчерпывающее изложение этого метода было дано М. HOchstadter’oм, W. Vogel’eM и. Е. Bowden’oм [47]. Новый метод решения задачи был основан на том факте, что при высоком давлении, оказываемом на диэлектрик, состоящий из пропитанной кабельной бумаги, пробойная электрическая прочность как функция времени приложения напряжения сильно поднимается. Самый факт такого повышения пробойной прочности был еще раньше открыт L. Emanuelli, но широко использован он был только в так называемом „кабеле под давлением", выполненном вышеуказанными инженерами на заводе Felten u. Guilieaume в Германии и на заводе The Enfield Cable Works Ltd в Лондоне. Идея этого нового кабеля состоит в том, что изготовленный обычным способом кабель, пропитанный вязкой массой, помещается в герметический трубопровод, в котором находится под высоким давлением газ. Схема такого кабеля дана на фиг. 81. Авторы считают, что этот кабель имеет то существенное преимущество перед маслом наполненным кабелем, что при его применении нет нужды отступать от старых испытанных методов изготовления силовых кабелей. Для получения желаемого эффекта было выбрано давление на свинцовую оболочку извне посредством газа, а не давление с помощью масла на находящуюся внутри кабеля пропиточную массу, так как масло очень плохо передавало бы давление вдоль кабеля, с одной стороны, и так как возникают большие трудности, связанные с укреплением свинцовой оболочки, с другой стороны. Газ же, отличаясь легкой подвижностью и сжимаемостью, дает прекрасные результаты. Проведенные авторами опыты показали, что при приложении газового давления изнутри кабеля через полую жилу эффект давления используется не в полной мере, что вероятно зависит от растяжения изнутри кабельной изоляции.

Фиг. 81. Сечение кабеля под давлением.

Чтобы убедиться в том, что свинцовая оболочка кабеля может служить при передаче давления перепонкой, изобретателями были сняты кривые зависимости tgб от напряжения до и после цикла нагрева (кривые устойчивости) для разных давлений на кабель. Результаты исследований на кабеле типа H-SO, который будет описан ниже и который ничем существенным не отличается от Н-кабеля, показаны на фиг. 82.

Фиг. 82. Кривые устойчивости кабеля типа H-SO при pазныx давлениях по W. Vogel.

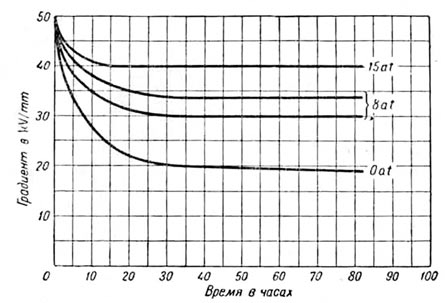

Этот кабель был построен для 25 кВ, имел сечение 3 X 95 мм2 при толщине изоляции в 7 мм; на фиг. 82 изображены кривые ионизации этого кабеля для диапазона давлений от 0 до 12 at до и после цикла нагрева до 70°С при токе нагрузки в 300 А. Кривые наглядно показывают, насколько увеличивается устойчивость кабеля при повышении на него давления. На фиг. 83 показаны кривые жизни двух Н-кабелей, снятые при разных давлениях. Один из испытанных кабелей имел сечение 35ммгитолщину изоляции4,5тт, другой —120 мм2 и толщину изоляции 9 шт. Фиг. 83 показывает, что при отсутствии внешнего давления (0 at) кривые жизни приближаются к асимптоте при градиенте напряжения около 18 кВ/мм, а при давлении 15а1уже только при 40кВ/мм. T.e.длительная электрическая прочность кабеля в этом случае повышается более чем вдвое, хотя моментальная электрическая прочность остается одинаковой для всех давлений. Такой характер кривых жизни позволяет увеличивать рабочее напряжение кабеля примерно вдвое.

Фиг. 83. Кривые жизни кабеля при разных давлениях по W. Vogel’io.

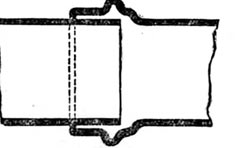

При практическом выполнении идеи были использованы стальные трубопроводы, поскольку к этому времени уже накопился богатый опыт техники газопроводов невысокое давление. Такие трубы длиной каждая около 10—14 м сначала прокладывались в траншее, а затем сваривались автогеном, причем около каждого места сварки находилась разгружающая складка, изображенная отдельно на фиг. 84 и служащая для разгрузки места сварки от влияния колебаний температуры. Собранный трубопровод закрывался по концам и испытывался давлением. Трубы посредством особой обмазки и обмотки специальным материалом защищались от химических влияний. Кабель протягивался после сборки трубопровода. Примерная разница диаметров кабеля и трубопровода может быть равна только 10— 20 мм. Опыт показал, что в такой трубе может быть без труда протянуто до 500 м кабеля, так что практические границы строительной длины кабеля определяются возможностями транспорта.

Фиг. 84. Разгружающие складки на месте сварки двух стальных труб для кабеля под давлением.

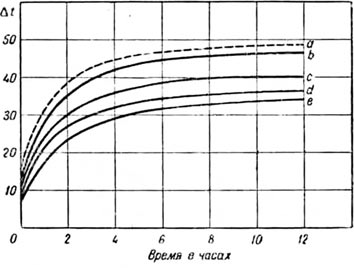

Благодаря прокладке в трубе можно было бы опасаться увеличения нагрева кабеля при обычных нагрузках. Этого явления, однако, не наблюдалось. Причиной явилось, во-первых, то, что кабель не имел джутового покрытия, поэтому благодаря хорошему металлическому контакту свинцовой оболочки с трубой отвод тепла улучшился, кроме того, давление, под которым находился газ, также заметно влияло на уменьшение перегрева. На фиг. 85 показаны результаты опытов с нагревом кабеля типа H-SO сечением 3x120 мм2 с толщиной изоляции 6 мм, проложенного в трубе, имевшей диаметр в свету 80 мм. Верхняя пунктирная кривая а дает кривую нагрева для обычного H-SO кабеля, снабженного ленточной броней и джутовой обмоткой и проложенного непосредственно в земле. Кривая b дает нагрев такого же кабеля, но без верхнего джута, в голой проволочной броне, проложенного в трубе, находящейся i такой же почве, что и первый кабель, причем в трубе давления не было. Кривая е снята для такого же кабеля, но при давлении в 15 at, создаваемом азотом или углекислотой. Кривая d — для давления в 15 at, создаваемого трансформаторным маслом, а кривая с — водородом.

Как видно, природа газа оказывает значительное влияние на теплоотдачу кабелей. Применение углекислоты, однако, не рекомендуется, так как она образует с жиром, идущим для смазки кабеля при протягивании в трубах, продукты омыления, могущие вредно действовать на свинцовую оболочку.

Изобретатели подвергли подробному экспериментальному исследованию также вопрос о возможной усталости свинцовой оболочки под влиянием циклов нагрева кабеля, во время которых свинцовая оболочка работает как мембрана, то растягиваясь, то сжимаясь. Они нашли, что их опытные кабели, имевшие диаметр около 65 мм при внешнем давлении 12—15 at и при прогреве током до 75°С, получают выгиб свинцовой оболочки в 0,5 мм. Для такой амплитуды колебаний свинцовая пластинка до разрыва выдерживает 40000 колебаний, а при амплитуде в 0,16 мм соответствующей приращению температуры в 25° С—100000 колебаний. Так как кабель в год подвергается 365 возможным циклам нагрева, то запас прочности в этом отношении достаточно велик.

Фиг. 85. Кривые нагрева кабелей типа H-SO, проложенных в трубе при разных давлениях по W. Vogel'io.

Изобретатели считают, что благодаря большой устойчивости в электрическом отношении этот кабель может нести 1,4—1,6-кратную нагрузку током по сравнению с нормальным кабелем. При одинаковой толщине изоляции рабочее напряжение этого кабеля может быть увеличено более чем в два раза, а передаваемая мощность от 2,4 до 3,2 раза, что вполне окупает увеличение стоимости установки от введения специального трубопровода. Экономические преимущества такого кабеля начинаются для напряжения от 30 кВ и выше. Изобретатели пришли к выводу, что система газового давления значительно проще, чем система устройств для маслом наполненных кабелей.

Для получения давления в трубопроводе нужно брать азот, но ни в коем случае не воздух, который должен в трубопроводе отсутствовать, так как при высоком давлении кислород очень активен по отношению к маслу, в результате чего могут получиться разрушительные взрывы.

Кроме опытной заводской установки длиной в 250 м и небольшой успешно работающей промышленной установки в Англии других установок с таким кабелем не имеется. В настоящее время подобная установка на напряжение в 50 кВ выполняется заводом Felten u. Guilleaume в Дании.