Доля стоимости кабельной бумаги в силовом кабеле очень невелика: она составляет не более 5% средней стоимости кабеля. Функциональная же роль ее огромна, так как бумага прежде всего должна обеспечить механическую надежность и электрическую прочность изоляции кабеля. Поэтому исследованию этой бумаги, правильности ее выработки и правильности постановки требований к ней посвящается много работ как у нас, так и за границей.

В кабельном производстве употребляются два рода изоляционных бумаг: кабельная бумага для изоляции силовых кабелей и телефонная бумага для изоляции телефонных кабелей. Хотя принципиальных различий в составе обеих бумаг нет, мы в дальнейшем будем иметь в виду только лишь бумагу для силовых кабелей. Наша кабельная промышленность в настоящее время требует в год около 1 600 t кабельной бумаги.

Кабельная бумага для изоляции силовых кабелей впервые была применена в 1890 г., когда итальянцем Ferranti был получен патент на кабели с бумажной изоляцией. Первоначально бумага в целях увеличения прочности вырабатывалась из манильской пеньки, добываемой из старых морских канатов, поэтому кабельная бумага очень долго отожествлялась с манильской бумагой. Теперь, однако, почти повсеместно бумага из манильской пеньки вышла из употребления, причем последними странами, отошедшими от применения этой бумаги, были Англия и Америка, в которых манильская бумага была во всеобщем употреблении всего только 3—4 года назад. В настоящее время пропитанная кабельная бумага является основным диэлектриком для силовых кабелей.

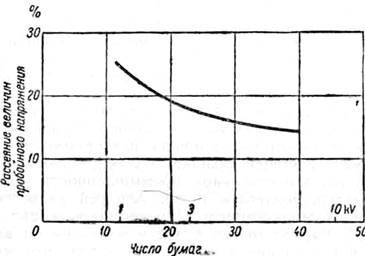

Фиг. 142. Влияние числа бумаг на рассеяние величин пробойного напряжения по W. Vogcl’io

Пробойная прочность пропитанной бумаги по W. Vogel’ю 400—800 кВ/cm, она мало зависит от температуры и времени. Благодаря слоистости изоляции, чем больше число слоев, тем меньше рассеивание отдельных величин пробоев на кусках кабелей. На фиг. 142 изображена зависимость среднего рассеивания отдельных результатов пробоев кусков кабелей, построенных на напряжение от 1 до 10 кВ и накопленных за большое время заводом Felten и Guilleaurae. Кривая показывает, что, чем больше число слоев, тем меньше рассеивание.

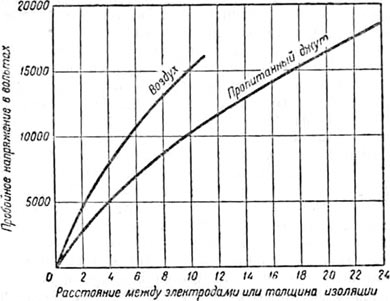

Насколько велико влияние слоистости, видно из того, что пропитанная джутовая изоляция, несмотря на то, что по составу она принципиально не отличается от бумажной изоляции, обладает меньшей пробойной прочностью, чем даже пробойная прочность воздуха, как это видно из фиг. 143, приводимой W. Vogel’eм из последнего издания книги С. Baur’a [9].

Примерно до 1925 г. кабельная бумага ввозилась нами из Финляндии, затем импорт шел исключительно из Германии, которая доставляла бумагу, по качеству значительно превышающую финляндскую бумагу. Импорт сырья для нашего производства кабельной бумаги не ликвидирован и до сих пор. Попытки изготовления кабельной бумаги у нас относятся еще к дореволюционному времени, когда некоторое время такую бумагу делала Кондровская бумажная фабрика для Кольчугинского кабельного завода; эти попытки были скоро прекращены, так как получаемая бумага не имела достаточно хорошего качества. Одной из причин этой неудачи явилось то, что для изготовления бумаги применялось не надлежащее сырье. Начиная с 1927 г., в СССР снова началось производство кабельной бумаги на той же Кондровской фабрике сначала в ограниченном размере, а затем оно развилось настолько, что в настоящее время импорт сохранился только для бумаги, идущей на кабели очень высокого напряжения. Кроме Кондровской фабрики выработкой кабельной бумаги занимается теперь также фабрика им. Володарского в Ленинграде и Новолялинский бумажный комбинат на Урале; последний употребляет сырье отечественного производства. В ближайшее время начнется постройка Марийского бумажного комбината близ Казани, который будет изготовлять исключительно изоляционные бумаги, главным образом, кабельные.

Бумага представляет собой волокнистый материал, составленный из волокон целлюлозы, сцепленных между собой благодаря процессу гидратации во время производства бумаги.

Фиг. 143. Зависимость между пробойным напряжением и расстоянием между электродами для воздуха и пропитанного джута по С. Ваиг’у.

В состав изоляционных бумаг могут входить волокна различных растений, например, хлопка, который употребляется в виде переработанного тряпья. Это волокно является наиболее чистым типом целлюлозы, оно обладает очень хорошими электрическими свойствами, но не достаточными для целей кабельной бумаги механическими свойствами, кроме того, оно в несколько раз дороже сырья, применяемого для кабельных бумаг.

Механическая прочность различных материалов для изготовления бумаги по сравнению с медью и сталью

Таблица 29

Затем в состав изоляционных бумаг могут входить: пенька, в особенности, манильская, лен, джут, солома и древесина, в особенности, сосна и ель. Кабельная бумага в настоящее время делается почти исключительно из целлюлозы, получаемой из сосновой древесины, причем предпочитается северная сосна, имеющая более длинное волокно. Наиболее популярна целлюлоза, доставляемая из Норвегии и Финляндии; эти страны снабжают сырьем все европейские бумажные фабрики, изготовляющие кабельную бумагу.

В табл. 29 приведены данные механической прочности некоторых исходных материалов для бумаги и в целях сравнения там же приведены такие же данные для стали и меди.

С целью применения в бумаге древесина подвергается обработке. Различают древесную массу, которая не идет для изготовления изоляционных бумаг, и химически обработанную целлюлозу. Древесная масса идет только на изготовление дешевых сортов бумаги, волокна ее хрупки и обладают малой склеивающей способностью, она крайне чувствительна к нагреву и не переносит обычного термического процесса сушки и пропитки кабеля. Кроме того, она содержит все нежелательные смолы, дерева. Процесс изготовления древесной массы заключается в том, что бревна, разрезанные на короткие куски (так называемый баланс), раздробляются в потоке воды с помощью жерновов. Раздробленная древесина отбирается, излишек воды отфильтровывается и отжимается пропусканием массы через вальцы. Образовавшиеся, таким образом, толстые листы древесной массы прессуются в пакеты, которые, однако, содержат еще до 50% воды. Эти пакеты в дальнейшем идут на изготовление бумаги.

Химически обработанная целлюлоза, смотря по роду ее обработки, делится на три вида: а) натронная целлюлоза; Ь) сульфатная целлюлоза;

с) сульфитная целлюлоза. Процесс химической обработки обеспечивает наивысшую возможную длину волокна и наилучшую способность к сволачиванию (сцеплению волокон на сетке бумажной машины).

Натронный процесс, иначе содовый процесс, является наиболее старым способом изготовления целлюлозы, его открытие относится к 1854 г. Он обеспечивает очень хорошее качество бумаги, но теперь почти оставлен, так как он очень дорог. В этом процессе предварительно настроганные древесные стружки обрабатываются каустической содой и паром в горизонтальных вращающихся котлах в течение около 36 час. На смену натронному способу для получения прочных бумаг пришел способ сульфатный, начало которого относится к 1884 г. Этот способ отличается от чистого натронного способа тем, что варочный щелок кроме едкого натра NaOH одновременно содержит и большое количество сернистого натра Na,S, получающегося при разложении сульфата Na2S04 в процессе плавления при регенерации щелоков. Применение слабого варочного щелока, смешанного со значительным количеством отработанного щелока, дает так называемую крафтцеллюлозу, которая не может быть отбелена, а при употреблении большого количества свежей и крепкой щелочи получается хорошо белящаяся целлюлоза. Для изготовления кабельной бумаги употребляется крафтцеллюлоза.

Оба описанных способа являются щелочными способами, чем они принципиально отличаются от сульфитного способа, кислотного. Сульфитный способ введен в 1866 г., и в настоящее время это наиболее распространенный способ изготовления целлюлозы для бумаги, в частности, у нас все фабрики работают сульфитную целлюлозу за исключением недавно реконструированной Новолялинской фабрики. Такому распространению сульфитная целлюлоза обязана, главным образом, своей дешевизне и способности хорошо белиться. В этом способе древесная стружка обрабатывается сернистой кислотой с применением S02 и прибавлением сернокислого кальция. Варка производится в течение от 8 до 48 час. После промывки водой обработанная масса подвергается процессу отделения от невполне обработанной целлюлозы, а затем она или идет на изготовление бумаги, или прессуется для удаления излишка воды, причем пропускается через вальцы и горячие барабаны для получения сухой целлюлозы, если она отправляется на сторону. На качество бумаги перерыв в изготовлении, заключающийся в прессовке целлюлозы, отражается плохо как в случае сульфитной, так и в случае сульфатной целлюлозы. Поэтому для получения вполне доброкачественной бумаги желательно, чтобы производство целлюлозы и производство бумаги были бы сосредоточены в одном месте.

Производство кабельной бумаги сводится к следующим важнейшим операциям:

а) Помол. Эта операция заключается в том, что целлюлоза размалывается в специальных машинах, так называемых ролах, представляющих собой приблизительно овальной формы аппарат, в котором целлюлоза подвергается гидратации и одновременно ее волокна разделываются путем пропускания через особые ножи (шары). Назначение этой операции состоит в разделении волокон целлюлозы с целью сделать однородной их длину и с целью гидратировать волокно, чтобы сделать его способным склеиваться. Этот процесс прежде всего, если не считать самого волокна, определяет качество бумаги, так как от большей или меньшей степени помола, иначе "жирности" помола, зависят как механические, так физические и электрические свойства бумаги. Во время этого процесса прибавляются красители и проклейка, которой обычно служат канифоль или натровое мыло. Красителями обычно служат анилиновые краски.

Ь) Изготовление бумаги. В каждой бумажной машине различают мокрый и сухой конец. На мокром конце вначале имеется сборный бак, куда из ролов спускается размолотая масса и где она сильно разбавляется водой. Масса в этом баке поддерживается все время в состоянии движения и при подаче в бумажную машину вновь разбавляется водой, так что сухого вещества в ней только около 3%. Из бака масса проходит через ряд устройств, служащих для очистки волокна, в частности, через систему магнитов для задержания частиц железа, попадающих в массу, благодаря износу железных ножей в ролах. Затем масса поступает на движущуюся поступательно медную сетку бумажной машины, на которой образуется ткань бумаги, так как главная часть воды уходит через сетку вниз. Кроме поступательного сетка имеет также и качательное поперечное движение, имеющее назначением придание бумаге одинаковой прочности по всем направлениям путем ориентировки волокон не в одном, а в разных направлениях. Для изготовления кабельных бумаг, однако, качательное движение сетки делается очень небольшим, так как для такой бумаги важно получить преимущественную ориентировку волокна только в одном продольном направлении. Имеются два основных типа бумажных машин: машины с плоскими сетками и машины с круглыми сетками; значительно более распространен первый тип машины. Однако второй тип машины, в котором сетка представляет собой боковую поверхность вращающегося цилиндра, имеет большое значение для изготовления кабельной бумаги, поскольку такого рода машины могут быть сделаны двухсеточными, что дает возможность изготовлять бумагу из двух полотен, идущих с разных сеток, что сильно улучшает механические свойства бумаги. Подобного рода машины предполагается установить на Марийском бумажном комбинате. С сетки мокрая бумага идет на особые вальцы, которые могут накладывать на бумагу водяные знаки, затем бумага переходит на войлок, который впитывает из мокрой бумаги воду, и на отжимные вальцы, после которых начинается сухая часть бумажной машины, состоящая из ряда вращающихся цилиндров (от 12 до 30), имеющих постепенно повышающуюся температуру. Затем бумага проходит через отделочные вальцы — каландр, где она уплотняется, а после этого — через пару стальных цилиндров для охлаждения, после чего сматывается на приемное приспособление.

В тех случаях, когда требуется каландрованная бумага, она проходит отдельной операцией уже после изготовления через особый каландр.

Все требования, которые предъявляются к кабельной бумаге, можно подразделить на физико-механические, химические и электрические. Казалось бы, что для диэлектрика наибольшую важность должны иметь электрические характеристики бумаги. Однако даже для так называемых высоковольтных бумаг эти характеристики играют сравнительно подчиненную роль, так как достижение хороших электрических характеристик кабеля в весьма значительной степени определяется другой составной частью кабельного диэлектрика — пропиточной массой, и лишь для кабеля на очень высокие напряжения, порядка 60 кВ и выше, электрические характеристики выдвигаются на один уровень с механическими и физическими. Только сильно засоренная металлическими и электролитическими загрязнениями бумага

может вызвать плохие характеристики кабелей на низкое и среднее напряжения. Достижение хороших электрических характеристик связано с достижением некоторых физических констант бумаги, однако даже увеличение значимости отдельных физических констант бумаги как определителей электрических характеристик может повлечь за собой очень нежелательные результаты. Для того чтобы выяснить значимость каждого отдельного требования к бумаге, разберем значение каждого такого требования отдельно.

- Удельный вес бумаги. Для кабельной бумаги необходимо требовать наибольшую плотность и наибольший удельный вес, так как этим обеспечивается как наибольшая механическая прочность, так и увеличение электрической прочности. Кроме того, увеличение плотности бумаги связано с уменьшением удельного содержания в кабеле пропиточной массы, что в свою очередь благоприятно отражается на устойчивости электрических характеристик кабеля, ;ак как уменьшает растяжение свинцовой оболочки при тепловых циклах нагрева и охлаждения в эксплуатации. В ОСТ 6321 удельный вес бумаги требуется не менее 0,75 для низковольтных и 0,78 для высоковольтных бумаг. Эти цифры невысоки, так как хорошая немецкая бумага имеет удельный вес около 0,85, а литературные данные дают величину до 1,15. Следует, однако, избегать чрезмерной каландровки бумаги, так как при этом разрушается ее волокно.

- Прочность на разрыв. Прочность на разрыв является очень важной характеристикой кабельной бумаги, так как современная кабельная техника требует так называемой „деревянной“ обмотки кабеля, достигнуть которой можно только путем сильного натяжения бумаги. При деревянной намотке уменьшаются размеры всех пустотных включений в кабельной изоляции, что улучшает электрические характеристики кабеля и снижает его тепловое сопротивление. Затем частые обрывы бумаги на изолировочных машинах помимо сокращения производительности обусловливают возникновение слабых мест в кабеле, являющихся источником Крупных. пустот и неравномерностей в изолирующем слое, эти места могут являться зародышем будущих пробоев после некоторого срока службы кабеля.

Наиболее важной является прочность в продольном направлении, поэтому кабельная бумага в отличие от большинства других бумаг делается с сильно различающимися величинами прочности на разрыв в продольном и поперечном направлениях. Наш ОСТ 6321 для бумаги толщиной 0,12 мм при ширине полоски в 15 мм требует разрывного усилия не менее 12 кг в продольном и 4,8 кг в поперечном направлении для низковольтной бумаги и 14,5 и соответственно 5,8 кг — для высоковольтной бумаги. Американские частные нормы требуют для полоски бумаги шириной 25,4 min и толщиной 0,165 мм сопротивление разрыву в 34 кг в продольном и 10 кг в поперечном направлении. Обычно в бумажном производстве при определении разрывной прочности имеют дело не с разрывным усилием в килограммах, а с разрывной длиной, т. е. такой длиной висящей полосы бумаги, при которой она разрывается от собственного веса. Лучшие германские фирмы гарантируют для низковольтной бумаги разрывную длину в продольном направлении 8 000 м и в поперечном — 4000—4 500 т, а для высоковольтной бумаги — в продольном направлении 10000 и в поперечном 2500 т. Этим разрывным длинам приблизительно соответствуют также и требования ОСТ 6321. Чтобы дать понятие о современных достижениях в этом отношении, можно указать на то, что в Англии получена бумага по сообщению P. V. Himter’a , прочность которой выражается величиной в 12,6 кг/мм, что почти вдвое превышает наши требования (6,7 кг/мм2). Англичане такой бумагой заменяют латунные ленты, наматываемые для механической прочности между двумя свинцовыми оболочками высоковольтных маслом наполненных кабелей.

Прочность в поперечном направлении для кабельной изоляции играет меньшую роль, однако у нас в настоящее время имеется тенденция к значительному повышению требований и в этом отношении, так как, как полагают, благодаря понижению прочности в поперечном направлении наблюдаются частые продольные разрывы бумаги в тех местах изоляции кабеля; где лента бумаги проходит по краю нижележащей бумажной ленты. По-видимому причины этих разрывов лежат не в уменьшенной поперечной прочности на разрыв, а в увеличенной хрупкости нашей бумаги.

3. Изгибы. Способность бумаги выдерживать изгибы в продольном и поперечном направлениях рассматривается как важнейшая характеристика бумаги, характеризующая ее хрупкость и поведение во время процесса обмотки кабеля и при его изгибах. Число изгибов чрезвычайно чувствительно к условиям обработки бумаги сушкой и пропиткой, а также к влажности бумаги, поэтому эта характеристика является очень чувствительным показателем способности бумаги к старению. Испытание обычно делается на так называемой фальцовке Шоппера, позволяющей попеременно перегибать бумагу в ту и другую стороны. Хорошие заграничные бумаги легко дают от 1 500 до 5000 двойных перегибов на этой фальцовке как в продольном, так и в поперечном направлениях. Наш ОСТ 6321 требует 700 перегибов в продольном и 1 000 в поперечном направлениях. После обработки бумаги сушкой и пропиткой числа двойных перегибов резко падают, доходя до 80—100 на заграничных бумагах и до 10—20 на наших бумагах. В особо исключительных случаях такая прошедшая обычную термическую обработку бумага дает перегиб. Бумаги, дающие малое число перегибов, обычно плохо ведут себя в производстве, давая большую обрывность на изолировочных машинах; кроме того, при изгибах кабеля согласно требованиям ОСТ 6260 получается очень большое число поперечных надрывов бумаги. Кроме того, бумага с малым числом перегибов очень склонна к образованию продольных трещин на бумаге, о которых говорилось выше.

- Удлинение. Удлинение при разрыве, или, как говорят бумажники, растяжимость, желательно получить возможно большим, так как от него зависит устойчивость бумаги при изолировке и при изгибах кабеля. У хороших бумаг удлинение находится в пределах 1,5—2,5% продольном направлении и 3—6% в поперечном направлении. ОСТ 6321 требует 2% для продольного и 5% для поперечного направления.

- Прочность на отрыв. Эта величина характеризуется усилием, которое требуется для отрыва подрезанной бумаги. В Америке, где этому испытанию кабельной бумаги придают большую важность, пользуются специальным прибором Elmendorl’a. Схема испытания на этом приборе заключается в том, что на нескольких сложенных и зажатых в клеммы прибора полосках бумаги делается стандартных размеров надрез, после чего эти полоски отрываются по этому надрезу весом маятника прибора. В Германии для подобных же испытаний служат специальные клеммы, приспосабливаемые к обычному разрывному прессу Шоппера. Усилие на отрыв меньше для полоски, вырезанной в продольном направлении, чем для полоски, вырезанной в поперечном направлении. По частным американским нормам, например, для четырех полосок бумаги толщиной каждая 0,125 мм, заправленных в прибор Elmendorf’a, сила отрыва должна быть не менее 90 g для продольного и 160 g для поперечного направления. У нас такое испытание не получило распространения, в Америке же оно заменяет собой испытание на изгиб.

- Прочность на прорыв. Эта величина характеризуется давлением, которое нужно приложить к бумаге, чтобы прорвать ее. Для этого испытания служит прибор Mиlllen’a. Идея испытания на этом приборе заключается в том, что лист бумаги зажимается -в круглую диафрагму, на которую снизу производится через резиновую перепонку давление с помощью глицерина. У нас для кабельных бумаг этого испытания не делается, хотя, по-видимому, оно способно дать некоторую характеристику бумаги с точки зрения ее пригодности для кабельного производства.

7. Толщина бумаги. Правильное сохранение толщины бумаги как в пределах одного рулона, так и в разных рулонах имеет очень большое значение, в особенности, для высоковольтных кабелей. Для достижения заданных толщин изоляции требуется обычно 10—30, иногда до 120 слоев. При таком количестве бумажных лент колебания по толщине бумаги могут исключительно сильно отражаться на размерах кабеля. Насколько велико значение допуска на толщину бумаги, видно из того, что американские нормы ASTM на методику испытания изоляционных бумаг дают чрезвычайно тщательно и подробно разработанную методику определения толщин бумаги.

Фиг. 144. Влияние влажности воздуха на разрывную прочность бумаг.

Для изоляции силовых кабелей обычно применяется бумага толщиной от 0,10 до 0,25 мм; ОСТ 6321 стандартизирует две толщины: 0,12 и 0,17 мм с допусками 0,01 мм по длине одного рулона и ±0,02 мм для разных рулонов. Требования американцев и цифры гарантии немецких бумажных фабрик, однако, значительно строже.

- Отсутствие недостатков производства. Согласно нашему ОСТ 6321 к недостаткам производства, которые должны быть устранены, относятся складки, бугорки, дырочки, обрывы бумаги и т. п. Сюда же нужно отнести вкрапления железной пыли и других посторонних веществ, которые, однако, в нашем ОСТ не регламентированы. Американские нормы требуют отсутствия всяких наполнителей, грязи, складок, пятен, дырок, жирных следов, частиц угля и металла.

- Цвет бумаги. Обычно применяется бумага так называемого натурального цвета, а также для расцветки жил кабеля — синяя и красная. Натуральный (буроватый) цвет применяется вместо белого цвета. Бумага белого цвета не применяется, так как беление бумаги нежелательно для изоляции благодаря применению вредных химикали (соединения хлора).

- Влажность. Влажность бумаги имеет громадное влияние на ее механические свойства, поэтому, вообще говоря, важно,

чтобы в производство бумага шла с оптимальным процентом влажности. Так как, однако, бумага увлажняется в зависимости от содержания влажности в окружающем воздухе, то как требование технических условий влажность не имеет особого значения и может служить, главным образом, основанием для коммерческих расчетов. Со степенью влажности бумаги, однако, не следует смешивать пересушки на бумагоделательной машине; такая пересушка плохо исправляется последующим увлажнением бумаги. ОСТ 6321 требует, чтобы влажность бумаги не превышала 8%, американские нормы совсем не нормируют этой величины.

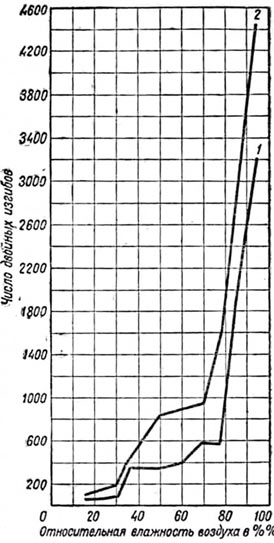

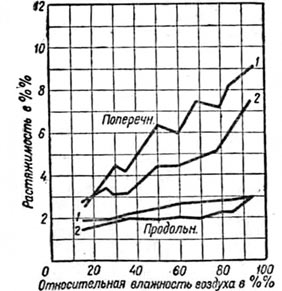

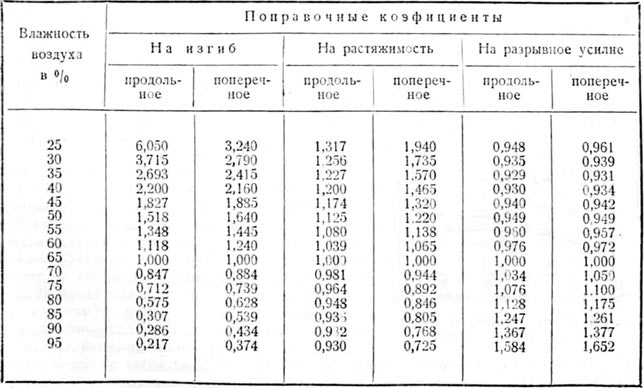

Какое громадное влияние имеет влажность на механические свойства кабельной бумаги, показывают фиг. 144, 145 и 146, полученные в химической лаборатории завода "Москабель". На фиг. 144 изображена зависимость между влажностью воздуха и разрывным усилием, выраженным в килограммах. Кривые этой фигуры относятся к бумаге Кондровской фабрики, причем кривая 1 дает минимальные значения разрывов, а кривая 2 —максимальные значения. Как видно из этой фигуры, в пределах от 20 до 65 % влияние влажности на разрывное усилие сравнительно невелико, причем оптимальное значение влажности получается около 40%. На фиг. 145 изображена зависимость между влажностью и числом двойных перегибов в продольном направлении на фальцовке Шоппера. Это число резко растет с увеличением влажности воздуха, что указывает на уменьшение хрупкости бумаги с увеличением влажности. Кривая 1 относится к минимальным значениям, кривая 2 — к максимальным. Бумага та же, что и для кривых фиг. 144. На фиг. 146 изображена зависимость растяжимости от процентного содержания влажности в воздухе. Здесь кривая 7 относится к импортной немецкой бумаге, кривая 2 — к бумаге Кондровской фабрики. Характер зависимости в общем аналогичен кривым фиг. 145. Кривые всех трех фигур показывают, что наиболее выгодной с производственной точки зрения является влажность порядка 60—70%. В результате работы по исследованию зависимости механических свойств бумаги от влажности воздуха лаборатория разработала табл. 30 поправочных коэфициентов для приведения значений, полученных при некоторой влажности, к значениям при влажности воздуха в 65%.

Фиг. 145. Влияние влажности воздуха на число двойных перегибов бумаги на фальцере Шоппера.

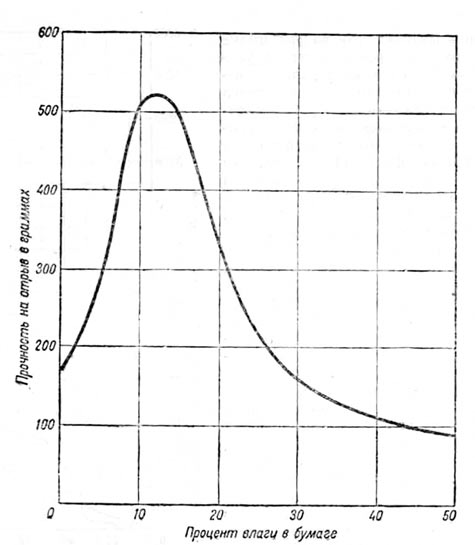

На фиг. 147 изображена зависимость между процентным содержанием воды в бумаге и прочностью на отрыв по прибору Elеndorf’a, кривая эта заимствована у Del Маг’а [12].

Фиг. 146. Влияние влажности воздуха на растяжимость бумаги.

Слишком сухая бумага делается сравнительно хрупкой, сильно увеличивает хрупкость бумаги также и пропитка, однако по L. Emanuelli [14] некоторые растительные масла имеют свойства улучшать механические качества бумаги, канифоль также до некоторой степени оказывает благоприятное влияние. Длительный нагрев, вызывая окисление волокна, действует вредно на разрывную прочность и удлинение; так, по Emanuelli, образец бумаги, выдержанный 50 час. при температуре 110° С, дал снижение по разрыву на 25% и по удлинению на 40%; такое же ухудшение наблюдалось через 25 час. при нагреве до 135° С и менее чем через 10 час. при 145° С.

Высушенная бумага очень быстро поглощает влагу из воздуха. На фиг. 148 по L. Emanuelli [14] изображено увеличение процентного содержания влаги в предварительно высушенной бумаге в зависимости от времени выставления на воздух 45% влажности при 20°С, кривые относятся к двум бумагам разного качества. Согласно Emanuelli при поглощении влаги температура бумаги поднималась на 4—5° С, причем количество воды, поглощенной бумагой из окружающего воздуха, является определенной величиной, зависящей от температуры; чем выше температура, тем меньшее количество воды содержится в бумаге.

Фиг. 147. Влияние содержания влаги в бумаге на отрывную прочность по W. A. Del Мау.

Таблица 30

Поправочные коэффициенты для механических констант кабельной бумаги в зависимости от влажности воздуха

14. Состав бумаги и со рт целлюлозы. Как уже упоминалось, кабельная бумага изготовляется из сульфатной или из натронной целлюлозы; причем не допускается применение сульфитной целлюлозы. Это обусловливается двумя обстоятельствами: а) сульфатная целлюлоза намного устойчивее в термическом отношении, чем сульфитная, и б) механически она много прочнее сульфитной. Первое обстоятельство является решающим, так как не только во время фабрикации, но и в эксплуатации бумага подвергается значительному нагреву.

При эксплуатации вполне возможна очень длительная работа при 80°С и даже при 100°С, а вовремя производства кабеля бумага в течение 20 — 60 час. подвергается сушке при 100—120° С и пропитке при 130- 140° С. Столь высокая температура пропитки необходима в производственных условиях, так как температура медной жилы в конце процесса сушки достигает всего только 70—80° С, причем она растет настолько медленно, что о технически допустимом повышении времени сушки с целью поднятия температуры жилы не может быть и речи, за исключением тех случаев, когда применяется электрический нагрев жилы, что, однако, чрезвычайно затруднительно в применении к жилам крупного сечения. При температуре же в 80°С вообще практически прекращается процесс проникновения пропиточной массы через бумагу, поэтому температура входящей в пропиточный котел массы должна быть достаточно высокой, чтобы обеспечить необходимый подог ев медной жилы и прилегающих к ней слоев бумаги. Все эти обстоятельства, вместе взятые, заставляют требовать теплостойкой целлюлозы, причем в этом отношении сходятся требования как наших, так и заграничных кабельных заводов, несмотря на то, что в громадном большинстве стран нет производства ни натронной, ни сульфатной целлюлозы.

Нельзя сказать, чтобы отсутствовали попытки применения для изготовления кабельной бумаги сульфитной целлюлозы. Во время империалистической войны в Германии кабельная бумага делалась из сульфитной целлюлозы. Мы имели партию такой германской бумаги, которая обладала прекрасными механическими качествами, но после сушки и пропитки оказалась ломкой. Лучшая германская бумажная фабрика Kammerer’a долгое время выпускала кабельную бумагу с добавкой от 25 до 50% сульфитной целлюлозы, но затем совершенно от этого отказалась. У нас также делались многочисленные попытки внедрения сульфитной целлюлозы, причем с применением именно этой целлюлозы начались первоначальные попытки изготовления кабельной бумаги нашими бумажными фабриками. Однако такая бумага оказывалась неудовлетворительной в механическом и нестойкой в термическом отношении.

Сульфитная целлюлоза обычно мною светлее сульфатной, что является следствием кислотной обработки. Для быстрого отличия натронной и сульфатной целлюлозы от сульфитной существует метод исследования бумаги при свете кварцевой лампы: сульфитная целлюлоза приобретает при этом светлосиний оттенок, а сульфатная и натронная — буровато-желтый.

С целью удаления электролитических загрязнений из бумаги американские технические условия требуют предварительной промывки целлюлозы.

Что касается до сырья для целлюлозы, то употребляется обычно сосновая целлюлоза, как обладающая хорошими механическими свойствами. Хлопковое или льняное сырье, идущее обычно в форме тряпок, дает превосходные электрические характеристики, но обычно оно не употребляется вследствие дороговизны и понижения механических свойств.

- Зольность. Эта константа характеризует чистоту бумаги. ОСТ 6321 требует, чтобы зольность не превышала 1®/0, германские фирмы гарантируют зольность не более 1,5% для щелочной целлюлозы и 2% для бумаги из манильской пеньки.

- Смолистость. Эта характеристика вводится, главным образом, в качестве показателя рода целлюлозы, поскольку она значительно выше у сульфатной целлюлозы, чем у сульфитной; ОСТ 6321 требует, чтобы смолистость не превышала 0,4%; смолистость сульфитной целлюлозы примерно вдвое меньше. Содержание смол в бумаге нежелательно, так как оно способствует окислению пропиточной массы кабеля.

- Химические загрязнения. Изоляция должна быть химически нейтральной, поэтому как щелочность, так и, в особенности, кислотность должны быть устранены. ОСТ 6321 не допускает кислотности совсем, а щелочность должна быть не более 0,003 g на 1 g бумаги. Кислотность в процессе обработки кабельной изоляции делает бумагу хрупкой, такая бумага скоро старится и разрушается, кроме того, она увеличивает tgб.

Согласно американским исследованиям очень вредное влияние имеет загрязнение бумаги сажей; даже 0,0005% сажи имеют значительное различение на качество изоляции. Следы металлических мыл каталитически ускоряют окисление пропиточной массы.

- Проклейка. Проклейка мешает пропитке бумаги, с одной стороны, и может вредно действовать на пропиточную массу, с другой стороны, поэтому она не допускается. Отсутствие ее проверяется нанесением штриха с помощью рейсфедера, наполненного нормальными чернилами, штрих должен расплываться.

- Содержание лигнина. Присутствие лигнина п бумаге, вообще говоря, вредно, так как он сильно ухудшает ее термические свойства, но с другой стороны, он увеличивает механическую прочность бумаги, поэтому желательно, чтобы содержание лигнина было ограничено как сверху, так и снизу. Наша нормальная бумага содержит 5—6% лигнина.

- Пробойная прочность. Так как эта величина зависит от целого ряда условий, главным из которых является состояние бумаги (пропитанная или непропитанная), влажность (если бумага не пропитана), толщина бумаги и др., то обычно никаких требований к бумаге в этом отношении не предъявляется, тем более, что запас электрической прочности бумаги как таковой очень велик и в конечном счете не им определяется срок службы кабеля. Пробойная прочность, как было указано, зависит от плотности бумаги. Т. N. Riley and Т. R. Scott [72] нашли, что бумага, имеющая наивысшую пробойную прочность, имеет в то же время наинизшие потери в диэлектрике и наивысшую тепловую проводимость, что вполне понятно, так как все эти характеристики являются производными от плотности бумаги. Величина пробойного напряжения непропитанной бумаги является функцией длины капиллярных воздушных каналов в бумаге, так как пробойная прочность самой целлюлозы очень велика—больше, чем пропиточной массы. Чем плотнее бумага, тем длиннее и извилистее эти каналы, тем выше пробойное напряжение, отсюда уменьшение воздухопроницаемости. Американские нормы включают испытание на электрический пробой для бумаги, пропитанной стандартной пропиточной массой, причем для разных толщин бумаги дается различная удельная величина электрической прочности, например, для бумаги толщиной 0,165 мм требуется как минимум 800 В и как минимальное среднее — 900 В на каждую одну тысячную долю дюйма (0,025 мм) толщины бумаги.

- Диэлектрические потери. Эта константа также обычно не нормируется, так как в готовом кабеле потери в диэлектрике определяются не только бумагой, но и пропиточной массой. Американские нормы для стандартно высушенной бумаги требуют, чтобы коэффициент мощности не превосходил 0,35% при 1000 Hz при температурах между 40—100° С и имел бы в этих пределах отрицательный наклон.

- Проводящие дорожки. За последнее время в Америке введено новое испытание на количество проводящих дорожек. Для этой цели бумага со скоростью 9 м/min пропускается между электродами, которые находятся под напряжением в 100 В на каждую тысячную дюйма толщины бумаги. Количество пробитых при этом испытании мест принимают а количество проводящих дорожек.

- Удельная теплоемкость. В этом отношении никаких особых требований не предъявляется. Величина удельной теплоемкости около 0,40 Cal/кг°C или 1,17—1,93 Wsec/cm°C.

- Особые требования. Некоторые заграничные спецификации, как, например, американские, требуют, чтобы бумага была сработана на двухсеточной машине, так как такой способ изготовления сильно улучшает механические свойства бумаги.