V. МАТЕРИАЛЫ КАБЕЛЯ

§ 35. Медь

Больше половины мировой добычи меди падает на США, а остальное на Мексику, Японию, Австралию, Испанию, СССР. Насколько высоко участие в потреблении этой меди электротехнической промышленности, получающей свою медь почти исключительно через кабельную промышленность, показывает тот факт, что в США около 35—40% всей меди идет на различные нужды электротехники. Добыча меди в СССР до самого последнего времени была сравнительно незначительной, мы удовлетворяли только около 30% своей потребности в меди для кабельной промышленности за счет меди советского происхождения, остальное мы импортировали, главным образом, из Америки. В последнее время вошли в строй наши новые заводы, в частности, огромный Электролитный завод в Пышме около Свердловска, который существенно изменил положение. Кроме того, строятся громадные рудники Балхашстроя, которые удовлетворят всю нашу не только настоящую, но и будущую потребность.

Основным поставщиком нашей электролитной меди является в данный момент Кыштымский завод на Урале, его медь очень хорошего качества, часто значительно превосходящего качество меди многих импортных марок. Медь, идущая из разных источников, обладает и разным качеством, лучшие мировые марки меди — это американские BER и DRW, много хуже американская марка LNS и очень плоха немецкая марка NA.

Наша кабельная промышленность в настоящее время потребляет в год около 32 000 t меди, однако это далеко не удовлетворяет потребности нашей страны, которую на данный момент нужно оценить приблизительно в три раза больше.

Для изготовления медной проволоки медь идет в форме так называемых вайербарсов — медных болванок особой формы, имеющих в сечении форму трапеции. Так как на форму вайербарса рассчитывается калибровка прокатных станов, т. е. число проходов и форма ручьев прокатных валков, кабельные заводы могут, вообще говоря, пользоваться только одним типом вайербарса, для каждого же нового типа нужно делать специальные прокатные валки. У нас на форму и размеры медных вайербарсов имеется ОСТ 5800. Для специальных целей иногда употребляют вайербарсы тяжелого типа, сечение которых достигает размера 150 X 150 мм., в нашем ОСТ 5800 предусмотрен тип тяжелого вайербарса размерами 110Х110 мм. Медные вайербарсы всегда отливаются в горизонтальном положении, чтобы облегчить выход газов из металла, чем и обусловливается трапецоидальная форма сечения вайербарса. Верхняя поверхность этого вайербарса, соприкасающаяся с воздухом вовремя застывания, обладает неровной поверхностью и называется „рожей", она богата закисью меди и может содержать большое количество газовых пузырей. Вайербарсы с вогнутой поверхностью рожи хуже вайербарсов с выпуклой рожей, так как первая содержит большее количество закиси меди, кроме того, при прокате вогнутая поверхность легко дает плену на проволоке. Для очень ответственных изделий, например, для эмаль-проволоки, рожу обычно сострагивают, что иногда влечет за собой отход до 10 % меди.

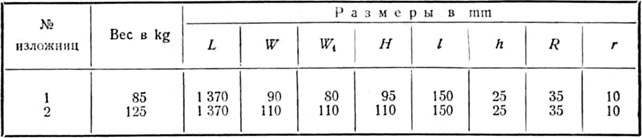

Форма вайербарсов по ОСТ 5800 изображена на фиг. 141, а конструктивные размеры вайербарсов даны в табл. 26.

Таблица 26

Размеры и веса вайербарсов

С точки зрения как готового продукта, так и производства важны следующие свойства меди:

- структура медных вайербарсов;

- удельное сопротивление;

Фиг. 141. Форма и основные размеры медных вайербарсов.

- физические свойства: сопротивление разрыву, удельный вес, коэффициент линейного расширения, удлинение при разрыве, модуль упругости и т. п.; 4) химический состав.

Желательно, чтобы структура меди была по возможности мелкозернистой.

По Wunder’y 1150] крупнозернистая структура с ясно выраженными игольчатыми кристаллами, направленными перпендикулярно к поверхности вайербарса, способна образовывать трещины при прокате. Температура плавления меди 1 083° С, температура кипения 2 310°С.

Удельная теплоемкость меди 0,09244 cal/кг°C или 3,50 Wsec/cм3 °C при 170°С; 0,09422 cal/кг°С при 100°С; 0,09846 cal/кг°С при80°С; коэффициент линейного расширения меди 0,000017.

Международный стандарт фиксирует условную так называемую „образцовую" медь, удельное сопротивление которой принято равным 0,01724 мм2/м при 20° С в отожженном виде. Национальные стандарты на проводниковую медь фиксируют всегда максимальное удельное сопротивление медной проволоки, причем среднее сопротивление обычно на 2—3 % ниже этого максимального. Нужно сказать, что не только в меди разного происхождения, но даже в меди из разных вайербарсов одной и той же плавки обычно бывают значительные (3—5 %) колебания омического сопротивления, что обусловливается, главным образом, различным содержанием в них закиси меди. В зависимости от различных условий национальные стандарты дают цифры удельного сопротивления, не вполне между собой согласующиеся. Так, для мягко отожженной медной проволоки наш ОСТ 420 на основании анализа обширного опытного материала дает цифру в 0,01748 2-мм/м при 20°С, последние нормы Союза германских электротехников для тех же условий 0,01752, американские нормы ASTM — 0,01754 как максимум. За среднюю величину удельного сопротивления медной отожженной проволоки при 20°С можно принять 0,01720, причем обычный предел колебаний от 0,01700 до 0,01740. Для твердотянутой проволоки (неотожженной) удельное сопротивление увеличивается на 2—3%; ОСТ 421 для твердотянутой проволоки дает как максимум 0,01784 Q-мм’/м, нормы ASTM от 0,01771 до 0,01791 в зависимости от диаметра проволоки, ибо, чем толще проволока, тем меньше сказывается влияние нагартовки и тем ниже удельное сопротивление.

Интересно отметить, что английские нормы BESA № 125 дают удельное сопротивление меди при 16° С в зависимости от разрывной прочности проволоки, а именно

![]() (260)

(260)

где Р—процент возрастания омического сопротивления твердотянутой проволоки по отношению к сопротивлению мягко отожженной проволоки;

Т—разрывное усилие в тоннах на 1 кв. дюйм.

Величина удельного сопротивления меди зависит от температуры, и обычно омическое сопротивление при температуре t вычисляется по следующей формуле:

![]() (261)

(261)

R, — сопротивление медной проволоки при t3 С; а — температурный коэффициент сопротивления.

По различным стандартам, существовавшим до введения международного стандарта на медь, величина а принималась равной от 0,00393 до 0,00428; по международному стандарту она принята равной 0,00393 для 20°С. Для величины г, —удельного сопротивления провода при t°C — можно пользоваться формулой

![]() (262)

(262)

где г —удельное сопротивление при 20° С.

Пересчет удельного сопротивления по формуле (262) принят как в ОСТ 420 и 421, так и в нормах Союза германских электротехников.

В еще большей степени, чем удельное сопротивление, от нагартовки медной проволоки зависит прочность медной проволоки на разрыв и удлинение при разрыве.

Таблица 21

Изменения физических свойств медной проволоки в зависимости от числа протяжек

№ протяжек | Диаметр после протяжек | Сечение | Разрывная прочность в кг/мм2 | Удлинение % | Проводимость % |

I | 5,57 | 24,42 | 32,7 | 4,36 | 97.7 |

2 | 4,62 | 16.77 | 36,9 | 3,3 | 97.3 |

3 | 3,97 | 12,32 | 39,2 | 3,15 | 96,3 |

4 | 3,37 | 8.98 | 41,2 | 2,31 | 96,2 |

5 | 2,71 | 6,23 | 40,6 | 2,04 | 96,0 |

6 | 2.26 | 4,00 | 42,5 | 2,22 | 97,4 |

7 | 1,96 | 3,04 | 43,4 | 1,35 | 97,4 |

8 | 1,73 | 2,33 | 44,2 | 1,45 | 96,8 |

9 | 1,51 | 1,73 | 45.2 | 1,50 | 96,6 |

10 | 1,47 | 1,74 | 45,9 | 1,92 | 96,0 |

В табл. 27 приведены цифры изменения разрывного усилия на 1 мм3 сечения, удлинения и проводимости в процентах для медной проволоки согласно опыту, снятому для случайной медной проволоки, причем протяжка велась с катанки, имевшей диаметр 7 мм (в таблице не отмечено). Вообще говоря, разрыв мягко отожженной проволоки колеблется в пределах 18—23 кг/мм2, нормально 21 кг/мм2, а для твердотянутой проволоки в зависимости от диаметра от 36 до 46 кг/мм2, по ОСТ 421 не менее 38 кг/мм2. Еще больше колеблется от степени нагартовки величина удлинения при разрыве, которая для мягко отожженной проволоки находится в пределах от 10 до 35% в зависимости от диаметра проволоки. Чем меньше диаметр, тем меньше удлинение, ибо температура отжига для тонкой проволоки во избежание ее сваривания берется ниже, чем для толстой проволоки. Для твердотянутой проволоки удлинение при разрыве колеблется от 0,8 до 3,8%. На величину удлинения влияет способ ее определения, что необходимо иметь в виду при сравнении цифр различных норм.

Содержание меди в электролитических вайербарсах колеблется от 99,88 до 99,98%. Американские нормы ASTM требуют содержания меди не менее 99,88%, считая при этом серебро за медь. Английский стандарт BESA № 198, требуя минимального содержания меди 99,88%. Дает, кроме того, следующие наивысшие допустимые цифры загрязнений:

Мышьяк.................................................... 0%

Кислород.......................................... 0,075%

Свинец .............................................. 0,02%

Железо........................................... 0,05%

Висмут............................................. 0.001%

Никель.............................................. 0,007%

Другие примеси................................ 0,005%

Загрязнения посторонними металлами очень сильно влияют или на электрические или механические свойства меди, иногда и на то и на другое вместе. Влияние главнейших загрязнений заключается в следующем:

- Серебро на проводимость влияет очень слабо, а именно в пределах содержания серебра от 0,001 до 0,002% проводимость меди повышается на 0,3%. при дальнейшем увеличении содержания серебра проводимость меди уменьшается, причем это уменьшение доходит до 1,2% при 0,2% серебра. Разрывная прочность при присадке серебра заметно увеличивается, например, 0,4% серебра увеличивает разрывную прочность для медной проволоки диаметром 2,3 мм на 13—14%,

- Кислород присутствует в меди в виде закиси Си20, которая остается химически устойчивой даже при температуре плавления меди. На разрывную прочность медной проволоки начинает влиять примесь от 0,45% Си,0, а ковкость меди начинает уменьшаться при 0,9% Си2О. Примесь закиси меди имеет сравнительно слабое влияние на механические и физические свойства меди. На проводимость меди кислород влияет двояко, а именно до 0,05% кислорода в меди увеличивает ее проводимость, что объясняется, вероятно, тем, что кислород в таких количествах окисляет примеси посторонних металлов и тем улучшает проводимость. Дальнейшее увеличение содержания кислорода понижает проводимость, и при 0,2% она с величины 101,5% как максимума при 0,05% кислорода спускается до 98%. Закись меди увеличивает склонность вайербарсов к растрескиванию во время проката, так как она располагается в межкристаллическом пространстве. Наш проект ОСТ на медь, разработанный взамен ОСТ 308, допускает присутствие кислорода не свыше 0,06%.

- Свинец влияет, главным образом, на механические свойства меди, причем это влияние зависит от количества присутствующего в меди кислорода, а именно, чем больше кислорода в меди, тем большее количество свинца допустимо в ней. Если медь почти свободна от кислорода, то при 0,05% свинца медь становится красноломкой, в присутствии же кислорода медь может содержать свинца до 0,2% и хорошо обрабатываться. Обычно принимают, что содержание свинца до 0,1% делает медь лучше обрабатываемой. Согласно Addix’y 0,01% свинца уже влияет на электрическую проводимость. Свинец легко попадает в медь при переплавке отходов кабельных заводов.

- Висмут является одной из самых вредных примесей. Меньше чем 0,02% висмута уже делает медь красноломкой, содержание в меди выше 0,005% висмута не позволяет вытягивать из меди проволоки. Вредное влияние на удлинение замечается уже при 0,002% висмута, причем останавливаются обычно на допуске висмута не свыше 0,003%. Присутствие мышьяка и сурьмы до некоторой степени исправляет дурное влияние висмута. На проводимость висмут оказывает лишь небольшое влияние. В нашей меди висмута нет или же он присутствует в шихте лома, содержащего висмут. Такой лом может надолго заразить обычные отходы кабельного производства, делая отливаемую из этих отходов медь негодной. В импортных медях, главным образом английских, висмут имеется.

- Железо делает медь хрупкой и твердой, но в меньшей степени, чем свинец. Железо сильно влияет на проводимость: 0,05% железа уменьшает проводимость на 6%. Поэтому обычно стараются не обрабатывать меди и железа на одних и тех же волочильных станках и в одной и той же мастерской. Железо легко попадает в переплавку с отходами кабельного производства. Проект нашего ОСТ допускает примесь железа не более 0,007%.

c) Марганец. Сплав марганца с медью дает марганцовистую бронзу. При содержании 2— 3% марганца в меди увеличивается разрывная прочность и предел упругости медной проволоки при несущественном увеличении твердости. При 12—15% марганца сплав становится хрупким. Марганец служит раскислителем меди, так как он восстанавливает закись меди и тем улучшает ее механические свойства. Другими видами хороших раскислителей являются кремний, фосфор и в особенности бор в виде борида алюминия. Раскислители при плавке обычно выгорают.

- Никель в количестве до 0,3% не действует на механические свойства меди, 2—3% его сильно повышают твердость и прочность на разрыв медной проволоки.

- Мышьяк является очень вредной примесью. При содержании 0,5% мышьяка механические свойства меди не страдают, при 0,8% мышьяка медь еще может быть протянута в тончайшую проволоку, но 1% мышьяка делает медь красноломкой. Обычно считают 0,6% мышьяка пределом для хороших механических свойств меди. Но на электрическую проводимость меди мышьяк влияет исключительно сильно: 0,0013% мышьяка вызывает падение проводимости на 1%.

- Сурьма. Действие сурьмы на механические свойства меди подобно влиянию мышьяка. Для хороших механических качеств меди не допускается примесь сурьмы свыше 0,05%.

j) Сера может присутствовать в меди в виде Cu2S. При 0,5% серы медь становится хладноломкой, при 0,1% серы медь трескается при прокатке. При переработке отходов кабельного производства сера может попадать в медь вместе с резиновой изоляцией проводов, в которой сера всегда содержится.

к) Алюминий является одной из самых вредных примесей по влиянию на проводимость: 0,015% алюминия понижают проводимость меди на 6%.

- Цинк по Addiks’y в количестве не более 0,005% на электропроводность меди не влияет.

м) Олово допускается только в виде следов из-за сильного влияния на электропроводность. Олово благоприятно влияет на механические свойства меди (оловянистые бронзы).

п) Фосфор исключительно сильно влияет на проводимость меди больше, чем все остальные примеси: 0,003% фосфора уменьшают проводимость на 6%. Он служит энергичным раскислителем меди, например, в фосфористой бронзе.

Большей частью действия отдельных примесей на медь складываются. Исключение представляет свинец, который исправляет влияние мышьяка, образуя мышьяковистый свинец.