Основные характеристики

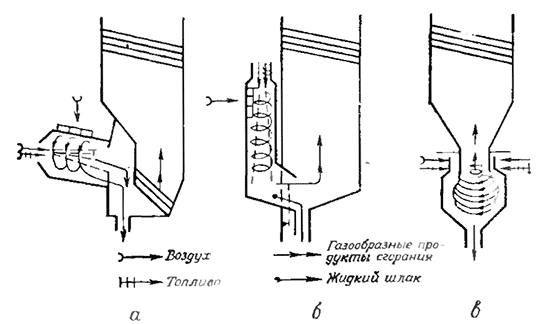

Разработано много видов циклонных камер сгорания; три схемы подобных устройств показаны на рис. 5.11. Для жидких или твердых топлив обычно требуется полное удовлетворение

свойствам 1 и 2 (из перечисленных в разд. 5.1 основных характеристик циклонов) Как правило, основным конструктивным критерием является обеспечение длительного времени пребывания частиц. В случае твердых топлив температуры достаточно высокие (1700 К), так что стенки покрываются жидким шлаком, в который включены твердые частицы топлива. При работе циклона в закрученном потоке происходит разделение твердых частиц и шлака или золы; удаление их зависит от режима работы. В случае твердых топлив с высоким содержанием летучих веществ свойства 3 и 4 должны быть тщательно отработаны, для того чтобы получить полное сгорание летучих веществ. ПВЯ, обнаруженное в вихревых генераторах при высокой степени закрутки, присутствует также и в циклонных сепараторах, и камерах сгорания. Из-за повышенного уровня турбулентности, возникновения рециркуляции и прецессии вихревого ядра с повышенной частотой и амплитудой неизбежно усиление переноса частиц через поток, что снижает эффективность сепарации по сравнению с обычными пылеочистителями.

Циклонные камеры используются, как правило, для сжигания топлива и обработки материалов, которые трудно сжечь или трудно обработать с высоким КПД обычными способами; среди них овощные отбросы, угли с высоким содержанием золы, антрацит, нефти с высоким содержанием серы, низкокалорийные колошниковые газы, некоторые минеральные руды.

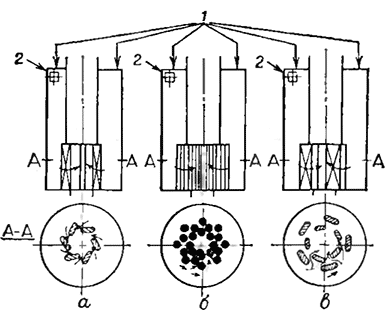

Рис. 5.11. Примеры схем циклонных камер сгорания и топок: а — горизонтальная или немного наклоненная на 5° . . . 20°. рассчитанная на высокие тепловые нагрузки; б и в — разные типы вертикальных циклонных камер, рассчитанные на умеренные тепловые нагрузки.

В МГД генераторе двухступенчатые циклонные камеры могут быть установлены последовательно; при этом варианте первая ступень работает как газификатор (при относительно низких температурах с удалением шлака из первой ступени), а газы затем сжигаются во второй ступени с кислородом или подогретым воздухом с целью достижения высоких температур на входе в канал генератора (~3000К).

Циклонные камеры имеют следующие основные характеристики:

- Длительное время пребывания, которое зависит от пара метра закрутки и длины камеры.

- Наличие длинной тонкой кольцевой зоны рециркуляции образующейся в потоке вблизи стенок, которая может быть использована для улучшения стабилизации пламени [69].

- Из-за очень сильной закрутки поступающая топливно- воздушная смесь подвергается действию чрезвычайно высокого центробежного ускорения, что сопровождается значительным повышением скорости распространения пламени [15].

- В циклонной камере можно получить достаточно высокую эффективность сепарации частиц [71—95], что уже обсуждалось выше

- Циклонные камеры могут быть объединены в двухступенчатое устройство, в котором поток, подобный потоку из вихревой горелки, используется в процессе дожигания, обеспечивающем полное сгорание топлива.

Параметр закрутки в циклонных камерах существенно выше, чем в вихревых горелках. Обычно в практических устройствах значения параметра закрутки лежат в диапазоне от 3 до 20:

3<S<11 — для советских камер, тип I (рис. 5.12);

8<S<20- для камер Агреста, тип III (рис. 5.13), и для камер, базирующихся на конструкции пылеочистителя (рис. 5.14);

3 < S —для комбинации топки и вихревого генератора, тип IV (рис. 5.15).

Если сравнивать циклонную камеру с камерами другого типа, то ее можно считать промежуточной между камерой работающей на распыленном угле, и камерой поверхностного горения (для твердых топлив). Преимущества циклонных камер следующие:

- Отличное перемешивание топлива и окислителя.

- Тепловыделение концентрируется в уменьшенном объеме (высокая теплонапряженность).

- Работа при малом избытке воздуха; высокий уровень температуры при подаче низкокалорийных топлив.

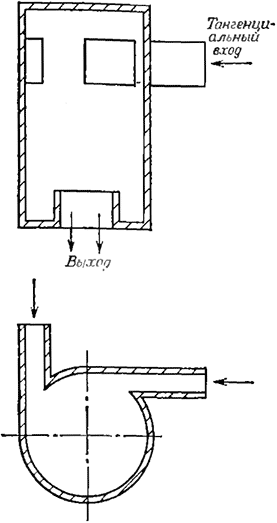

Рис. 5.12. Циклонная камера сгорания типа 1: L/D = 1 ... 3, De/Da= 0,4 ... 0,7, S = 2... 11; имеется не менее двух тангенциальных патрубков, подача топлива, как правило, тангенциальная.

Рис. 5.13. Циклонная камера сгорания типа II: L/De =1,0... 1,25, D/D0 = 0,4 ...0,5; S = 8 ... 20; имеется от одного до четырех тангенциальных входных патрубков, подача топлива, как правило, тангенциальная.

- Возможность сжигать частицы диаметром вплоть до 5 мм.

В промышленности используются циклонные камеры сгорания и технологические системы многих типов, но в целом их можно разделить на пять основных типов камер, которые показаны на рис. 5.12—5.15 и рис. 4.2. Тип I используется для топлив высокой калорийности, иногда содержащих много летучих веществ, при сжигании которых образование шлака и золы и их удаление не представляют серьезной проблемы Камера типа II хорошо работает при высоких параметрах закрутки и используется для топлив с высоким содержанием золы, когда возникают проблемы, связанные с образованием шлака и выносом взвешенной золы.

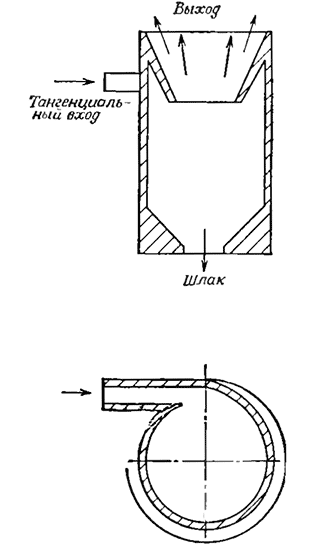

Рис. 5.14. Циклонная камера сгорания типа III с распределенными входным1 патрубками [92]:

размеры: D0 = 1,22 м; Dе = 0,457 м или 0,61 м, L — 3,2 м; 16 тангенциальных входных патрубков, 2 симметричных ряда по 8 штук. № 7 и 8 наклонены к торцевой стенке на 11°; расчетная максимальная нагрузка по колошниковому газу 2,1 кг/с., по воздуху 1,05 кг/с; потери полного давлении 5 кПа.

1 — литая огнеупорная облицовка; 2 — тангенциальная подачи колошникового газа и воздуха; 3 — торцевая стенка; 4 — подача с торца закрученного или незакрученного потока газа или воздуха с помощью небольшой вихревой горелки.

Циклон такого типа представляет очевидную модификацию стандартного циклонного пылеочистителя, в котором тангенциальные входные патрубки заменены на горелки.

Рис. 5.15. Общая схема технологического циклона типа V для обработки материалов.

Камера типа III разработана в работах [70—72] для генерации пара путем сжигания овощных отходов (часто содержащих много летучих веществ), которые предварительно осушаются выхлопными газами (рис. 5.14). Здесь необходимо распределить тангенциальные патрубки по всей длине камеры для обеспечения однородности и стабильности потока. В работах [99, 102] для сжигания газов с очень малой теплотой сгорания (qv≈1,35 МДж/м3) применена циклонная камера типа III с небольшими модификациями. Циклоны типа IV содержат какой-либо вихревой генератор или комбинацию генератора и топки, в которых S > 3, и они включены в обзор только потому, что их характеристики ближе к характеристикам циклонных камер, чем к характеристикам вихревых горелок, например циклон Энергетического института им Г. М. Кржижановского (ЭНИН) (см. рис. 4.2). Циклоны типа V (рис. 5.15) [113] разработаны для плавки руды (например, медных концентратов) и несколько отличаются по конструкции от четырех других типов В следующих разделах подробно рассматриваются эти пять основных типов циклонных камер сгорания.

Циклонная камера сгорания типа I

Аэродинамика потока в циклоне типа I (рис. 5.12) обсуждается в работах [72—74). В частности, в работе [75] кроме измерений профилей скорости тщательно изучено влияние различных параметров, таких, как отношения L/D0, Dе/D0, Ae/AT и количество и расположение входных тангенциальных патрубков. Общая аэродинамика течения в таких циклонах показана на рис. 5.16. Различается пять характерных кольцевых областей [93]. Имеются два направленных вниз основных потока, которые коаксиально вращаются и несут основную массу газа: пристеночный поток (1) и приосевой поток (3). В этих потоках совмещаются максимумы величин w и и. Потоки 1 и 3 разделены периферийной промежуточной областью 2, занятой поднимающимися турбулентными вихрями, которые отделяются от потоков 1 и 3 и образуют в результате обратный поток 2. В области 2 профиль ω имеет минимум, а величина и имеет обратный знак, т. е. профили окружной и осевой скоростей имеют форму седла, которая меняется по высоте циклона. В центральной области 5 два слабозакрученных осевых потока движутся навстречу друг другу — прямой поток со стороны верхней части и обратный поток в сторону выхода. Эти центральные потоки приобретают подкрутку, когда они проходят мимо области потока 3 из-за турбулентного массопереноса через осевую промежуточную область 4. Осевые скорости в области 4 имеют обратное направление, и поток движется к верхней части.

Рис. 5-16 Структура течения в циклонной камере типа 1 [63—67|:

а — профиль осевой скорости в сопле и характер Движения в осевом направлении; б — профиль окружной скорости и характер окружного движения.

Газ, истекающий из тангенциальных патрубков, разделяется на два вращающихся потока, один на которых проходит к выходу (поток 1), а другой движется пс направлению к верхней части. Соотношение расходов в них определяется относительным расстоянием патрубков от верхней части; увеличение этого расстояния повышает расход потока, текущего вверх.

Поскольку выходная часть циклона находится внизу, осевая и окружная скорости восходящего потока быстро уменьшаются по мере приближения к верхней стенке, а радиальная скорость существенно увеличивается. Большая часть потока (газ), не достигая оси циклона, приобретает осевую скорость и покидает верхнюю часть, образуя поток 3. Тем не менее некоторая часть газа в пограничном слое у верхней стенки переносится к оси циклона и образует слабый нисходящий поток 5. Этот поток быстро размывается и исчезает на длине порядка одного калибра камеры. Зоны рециркуляции, показанные в нижней части циклона вблизи выхода, бывают особенно хорошо развиты в высоких камерах (L/D0 ≈ 2,4 ... 4,0) и при небольшом диаметре выходного канала (De/D0 ≈ 0,3 ... 0,4). В конструкциях, имеющих внутренний уступ (см. рис. 5.12) или имеющих тангенциальные входные патрубки, которые распределены по длине циклопа, структура рециркуляционного течения изменяется, а время пребывания увеличивается из-за того, что поток 1 прилипает к наружной стенке по всей высоте до самого дна камеры.

Отсюда видно, что необходимо использовать по меньшей мере два симметрично расположенных тангенциальных входных патрубка, так как в противном случае поток приобретает чрезвычайно неоднородную структуру, особенно когда L/D0 > > 1,5 и Д/Д > 0,5. При использовании одиночных блоков тангенциальных входных патрубков имеет место не только появление неоднородностей потока и неполное сгорание, но и увеличение коэффициента потерь давления [74]. Площадь тангенциального входа, или отношение Ат/Ае, заметно влияет на профили окружной и осевой скоростей в циклонной камере. При увеличении этого отношения седлообразные профили скорости сглаживаются из-за уменьшения осевой и окружной скоростей в области 1; при этом обратный и прямой потоки в областях 4 и 5 исчезают, а вместо них появляется сильный центральный нисходящий поток. Конфигурация тангенциальных патрубков не влияет решающим образом на структуру течения [74]. Положение тангенциальных патрубков относительноверхней части и горла определяет соотношение расходов в потоках 1 и 3. Предлагается размещать тангенциальные патрубки на некотором расстоянии от верхней стенки циклона (a/L ≈ 0,08 ... 0,15). Диаметр горла является одним из важных параметров, а рекомендуемые его значения находятся в диапазоне 0,4 ... 0,7D0. При увеличении L/D0 сверх 1,5 (для получения длительного времени пребывания) поток / по сравнению с потоком 3 усиливается; при L/D0 > 2,5 необходимо распределять тангенциальные входные патрубки по длине циклона для сохранения симметрии и однородности потока.

В работе [88] выполнены подробные измерения характеристик турбулентности потока в циклоне типа 1 с помощью термоанемометра. В этой работе показано, что наибольшие значении интенсивности турбулентности имеют место вблизи максимума тангенциальной скорости (область 3 на рис. 5.16). Около наружных стенок интенсивность турбулентности примерно в 5 раз ниже. После удаления выходного сужения (горла) (при этом циклонная камера становится очень похожей на вихревую горелку) наблюдается повышение среднеквадратичных значений пульсационных скоростей (и'2 и w'2) вблизи стенок в 1,5 раза, а в основном потоке (область 3) понижение в 3 ...5 раз по сравнению с циклонной камерой, снабженной выходным сужением (горлом). Для вихревых горелок это является важным свойством и дает возможность достичь заданного уровня турбулентности при низком значении параметра закрутки.

Поток в пограничном слое у верхней стенки циклона, расположенной напротив выхода, играет решающую роль в формировании структуры течения, показанной на рис. 5.16. Структуру течения в циклоне можно сильно изменить путем изменения распределения давления по верхней стенке. В работе [92] показано, что небольшие радиальные перегородки, приваренные к торцевой стенке, смещают зону циркуляции (область 2 на рис. 5.16) по направлению к выходу и также интенсифицируют рециркуляционные зоны, образующиеся в углах вблизи выхода. Наклонение входных тангенциальных струй к основанию может изменить направление потока в области 1 в сторону днища, а также изменить интенсивность турбулентности и расход в этой области. В работах, связанных с газовыми ядерными ракетными двигателями, показано также, что можно добиться изменения направления течения в пограничных слоях у обеих торцевых стенок циклонной камеры при использовании тангенциального вдува небольшого количества газа в пограничный слой на небольшом радиусе с таким же полным давлением, как и у основного входящего потока, что исключает большие радиальные градиенты давления, а следовательно, и движение газа внутрь, которое обычно имеет место из-за уменьшения окружной скорости в пограничном слое.

Для создания камер сгорания, обладающих высокой эффективностью, широкими границами устойчивого горения, широкими пределами регулирования и не загрязняющих атмосферу, важно иметь возможность путем простых воздействий на аэродинамику течения в циклонной камере такого типа получить сильные изменения структуры течения, зон перемешивания, рециркуляционных зон и распределения турбулентных характеристик.

Циклонные камеры сгорания типа II

Циклонные камеры этого типа (рис. 5.13) обычно используются в тех случаях, когда топливо содержит много золы и мало летучих веществ [76—78]. Недавно такие циклонные камеры стали использовать в Японии для частичного сжигания смеси известняка и угля, служащей сырьем для цементной обжиговой печи, что позволило использовать более короткую вращающуюся печь.

кроме обеспечения низких потерь

Первые конструкции таких циклонных камер из соображений простоты имели только один входной патрубок, но последующие работы показали, что симметричное расположение нескольких, предпочтительно четырех, тангенциальных сопел-горелок по периферии циклона давления создает однородное течение, оптимальные зоны рециркуляции и лучшие характеристики стабилизации пламени и тепловыделения [81]. Структура течения (рис. 5.17) аналогична структуре течения в циклонном сепараторе пыли.

В циклонной камере образуется длинная кольцевая зона рециркуляции, имеющая клиновидную форму, на выходе формируется течение типа течения в вихревой горелке [100]. Характерной особенностью такой системы является возможность быстрого расширения потока вокруг погруженной в него выхлопной трубы и его радиального стока к выходу, минуя весь объем циклона, т. е. так же, как в пылеочистителе. Этот процесс зависит от площади и формы тангенциальных входных патрубков.

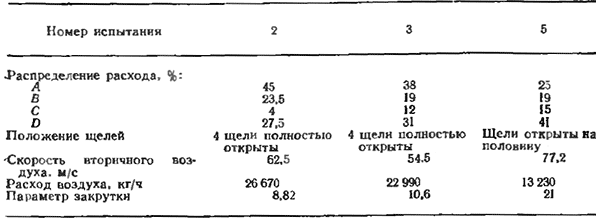

Рис. 5.18. Влияние скорости воздуха и параметра закрутки на распределение газа по циклонной камере типа II [70]:

2, 3, 4, 6 — номера измерительных отверстий; A, В, С, D — потоки воздуха; D0 — 1,45 м L = 1,62 м, De — 0,735 м; расход вторичного воздуха составляет 80 ... 90 % полного расхода.

На рис. 5.18 показаны результаты экспериментов [80], в которых изменялись скорости подачи вторичного воздуха, площадь тангенциальных каналов и, следовательно, параметр закрутки, с тем чтобы увеличить долю потока, достигающего зону вблизи дна топки (от 27 до 44%). На практике радиальный сток воздуха вблизи погруженной выхлопной трубы обусловливает высокую концентрацию СО η нижней части камеры из-за недостатка O2, особенно при сжигании твердых топлив (т. е. углей, овощных отходов), так как, пока поток не достигнет этой зоны, полного сгорания не происходит. Однако сгорание до высокой полноты осуществляется в процессе догорания в выходной части камеры так же, как и в потоке, покидающем вихревую горелку.

В работе [971 показано, как можно получить сильные изменения в периферийном течении путем изменения расположения тангенциальных каналов относительно выхода (рис. 5.19). Результаты ясно показывают различие структур течения в циклонных камерах типов I и II и возможность получить в данной конструкции желаемую структуру течения и значение времени пребывания. Большинство конструкций можно отнести к категориям циклонов типа I или II.

Циклонные камеры сгорания

Рис. 5.19 Влияние изменения положения тангенциальных входных патрубков на структуру течения в циклонных камерах типов I и II [97].

типа III

Циклонная камера сгорания этого типа показана на рис. 5.14.

Она была разработана [70] для сжигания растительных отходов, содержащих большое количество летучих веществ, и впоследствии была применена для сжигания низкокалорийных газов [94, 102].

В таких циклонах можно получить исключительно большое время пребывания (примерно в 15 раз больше времени, рассчитанного по средней осевой скорости). По длине камеры профили окружной скорости в основном однородны, а поток обычно разделяется на две части, одна из которых совершает спиральное движение в направлении выхода, а другая движется к днищу, где течение в пограничном слое переносит рабочее тело в центральный восходящий поток, совершающий вращательное движение в направлении выхлопа (рис. 5.20). Между этими двумя потоками образуется небольшая кольцевая зона рециркуляции. Значительного изменения аэродинамики потока можно добиться установкой на днище небольших радиальных перегородок, а также путем изменения параметра закрутки (рис. 5.21) [72].

Аэродинамика потока в циклоне этого типа имеет много общего с аэродинамикой потока в циклоне типа I, за исключением того, что в циклоне III тангенциальные входные каналы равномерно распределены по длине циклона. Иначе в потоке внутри длинных циклонных камер (L/D0 > 2) могут возникнуть области неустойчивости.

Потоки на выходе из циклонов всех трех типов подобны и аналогичны потоку за вихревой горелкой, что, очевидно, можно использовать для стабилизации пламени [92—95, 120]. Наличие погруженной внутрь выхлопной трубы необходимо лишь для циклонов типов I и II, в которых сжигаются частицы, для того чтобы предотвратить сток чрезмерного количества частиц через пограничный слой на верхней стенке.

Рис. 5.20. Структура течения в циклонной камере типа III в изотермических условиях; D0 — 140 мм, DefD0 = 0,27; симметричные тангенциальные сопла диаметром 6 мм распределены на два ряда.

а — профили окружной скорости в различных сечениях; б — характер движения в осевом направлении

Рис. 5.21. Влияние радиальных перегородок размером 6Х 1 мм, установленных на торцевой стенке циклонной камеры типа III (ср. с рис. 5.20): а — профили окружной скорости в различных сечениях; б —характер движения в осевом направлении.

В работах [92, 102] усовершенствована конструкция циклона типа III с целью сжигания низкокалорийных колошниковых газов; усовершенствование заключается в облицовке стенок камеры огнеупорным материалом для реализации метода многорежимной стабилизации пламени, включающего создание рециркуляции газов, вторичного теплового излучения н изоляции огнеупорными стенками, обеспечение большого времени пребывания и увеличения турбулентной скорости распространения пламени под действием значительного ускорения, создаваемого закрученным потоком. Фронт пламени располагается вблизи огнеупорных стенок в длинном кольцевом объеме, простирающемся по всей длине циклона, а пламя с низкой температурой (около 1000 К) могло поддерживаться без подачи дополнительного топлива.

Циклонная камера сгорания типа IV

Циклонная камера сгорания типа IV включает комбинацию вихревой горелки и топки, имеющей высокую степень закрутки (5 > 3). В циклонах этого типа реализуется сложная структура течения, и они зачастую используются для сжигания топлив высокого качества, поскольку их характеристики удерживания частиц гораздо хуже, чем у циклонов типов I — III. Важными в этой области являются работы [94, 95].

Рис. 5.22. Влияние способа впрыска топлива на структуру пламени и температуру в циклонной камере типа IV (см. рис. 4.2). Схема а дает наименьший Уровень выбросов и оптимальные характеристики горения.

1 — направление вращения вихря; 2 — богатые топливом области.

На рис. 4.2 показана конструкция циклона, которая подвергалась большим доводочным работам. Поток, который сильно закручен лопатками установленными под углом 80° к нормали, проходит вокруг плохообтекаемого тела в топку, облицованную огнеупорных материалом. Тяжелое нефтяное топливо с высоким содержанием серы впрыскивается тангенциально в пограничный слой за плохообтекаемым телом, и пламя вначале располагается в этой области. Ни в одной точке пламя не контактирует со стен кон топки. Вся центральная часть потока вблизи плохообтекаемого тела богата топливом, и такое устройство дает наилучший уровень выброса SO2. Процесс иллюстрируется на рис. 5.22 где также показано влияние метода впрыска топлива на уровень выбросов загрязняющих веществ; оптимальным с точки зрения горения и выбросов является впрыск топлива тангенциально в направлении движения потока. Полного сгорания ж происходит до тех пор, пока поток не достигнет выхода, где вихревая горелка обеспечивает хорошие характеристики стабилизации пламени и сгорания топлива. Таким образом, данная система представляет собой двухступенчатую камеру с богатой топливом первичной зоной, расположенной внутри циклонное камеры, и с бедной топливом вторичной зоной, расположенной снаружи и предназначенной для достижения полного сгорания топлива. Для сведения к минимуму выброса SO2 температуре пламени поддерживается на самом низком возможном уровне путем организации сильного стока тепла вблизи выхлопа камеры.

Измерения в системе, которая в аэродинамическом отношении подобна рассматриваемой, показывают [106], что поток за центральным плохообтекаемым телом имеет слабую рециркуляцию, является сильно турбулизированным и служит стабилизатором пламени, образуя в пограничном слое локальные зоны богатые топливом [94, 95].

Технологические циклоны типа V

В этих циклонах материал подается в осевом направления в кольцевой капал с верхней части вблизи выходного сужения (горла), где он уносится вихрем и сепарируется на стенки камеры; затем расплавляется и удаляется (рис. 5.23, а — е). Нагрев материала при перемещении его по объему циклона про исходит в 1,2... 2 раза интенсивнее, чем в случае, когда расплав течет вниз по стенке [103]. На рис. 5.23 показаны три различных типа технологических циклонов.

Рис. 5.23. Схемы технологических циклонов типа V:

а — лопаточного типа; б — трубчатого типа; в — жалюзийного типа. 1 — обрабатываемый материал; 2 — воздух и топливо.

Задача каждой конструкции состоит в предотвращении попадания частиц в зону сепарации и уноса их радиальным потоком в выходной канал. Следует добиваться компромисса между увеличением окружной скорости, необходимым для повышения эффективности сепарации частиц, и увеличением осевой скорости, необходимым для получения минимальных потерь давления (это соответствует низкому значению параметра закрутки). Сепаратор лопаточного типа обладает минимальным сопротивлением потоку, а сепаратор жалюзийного типа дает максимальный расход через наименьшее поперечное сечение сепаратора, что обеспечивает наилучший нагрев расплава на дне циклона и наиболее выгодное и надежное удаление шлака. В работе [103] приведены следующие конструктивные параметры, обеспечивающие оптимальную аэродинамику течения в циклоне. Шероховатость стенок должна всегда сохраняться минимальной.

Многорежимные циклонные камеры сгорания.

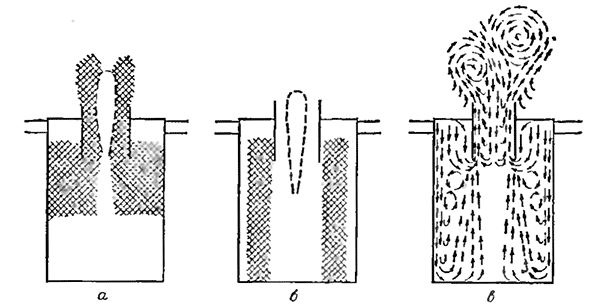

Циклонные камеры в эксплуатации могут работать или как вихревые горелки с использованием выходящего из них потока (в котором при правильном расширении образуется центральная зона рециркуляции), или как нормальная циклонная камера с кольцевым фронтом пламени, расположенным вблизи внутренней стенки. В работе [101] показано, что небольшие изменения расхода воздуха, подаваемого в многорежимную камеру, могут вызвать существенные изменения структуры течения.

Рис. 5.24. Многорежимная циклонная камера сгорания. Диаметр камеры 152,5 мм, диаметр выходного канала 78 мм. диаметр тангенциального входного патрубка 18,7 мм, длина камеры 309 мм, длина погруженной части выхлопной трубы 125 мм. Штриховкой отмечены области, занятые горением.

а — режим I: горение на выходе и внутри; газы с высокой теплотой сгорания, состав смеси от богатого до стехиометрического, а ≤1;

б —режим II: снаружи горение отсутствует; горение вблизи стенки камеры на радиусе r ≈ 0,7; газы с низкой теплотой сгорания, смесь бедная, I < а < 2; в - структура течения в циклонной камере по лазерным измерениям на водяной модели.

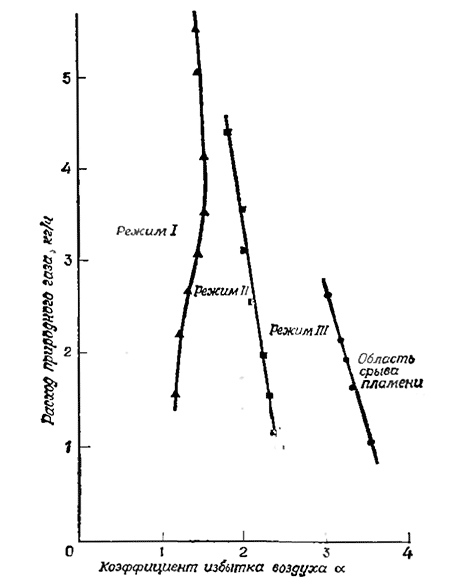

В работах [100—102] показано, что в циклоне типа II можно осуществить переброс фронта пламени, с тем чтобы циклон работал либо как вихревая горелка, либо как циклонная камера; таким образом, создается многорежимный циклон, в котором характеристики пламени могут быть точно подобраны в соответствии с рабочими параметрами системы. Структура течения внутри циклонной камеры и на ее выходе была определена с помощью исследования, проведенного на водяной модели. Два различных режима горения и стабилизации пламени показаны на рис. 5.24. Последующая работа [6] подтвердила качественные результаты, полученные на водяной модели, и позволила сделать вывод о том, что при горении размеры рециркуляционной зоны на выходе значительно уменьшаются (как и в вихревой горелке). На рис. 5 25 показаны пределы стабилизации пламени в этой горелке. Хорошо различимо изменение режима работы, и видно также, что можно получить и другие режимы горения вторичного характера [6]. Подобные режимы горения и их изменения обнаружены также для циклонов типа III. Можно ожидать, что в циклонах других типов будут реализовываться аналогичные режимы горения.

Рис. 5.25. Диаграмма пределов срыва пламени и режимов работы многорежимной циклонной камеры сгорания [6].

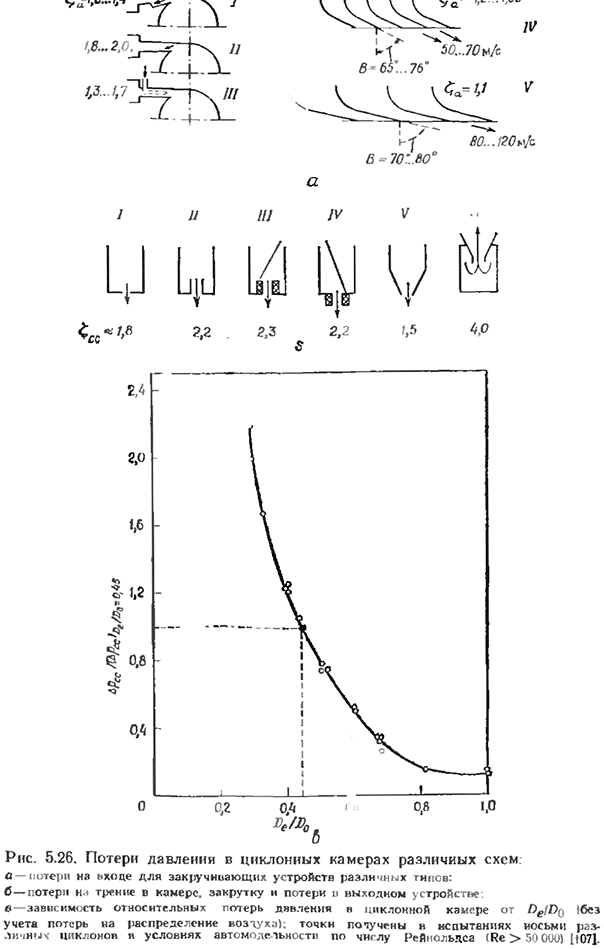

Потери давления.

Циклонные камеры сгорания всегда работают при более высоких параметрах закрутки, чем соответствующие вихревые горелки; потери полного давления в циклонной камере могут быть высокими, если не принимать тщательных мер для их уменьшения (например, посредством уменьшения уровня скоростей на входе).

Наиболее простые соотношения для определения потерь полного давления в циклонах различных типов приведены в работе [87]. Там потери полного давления в циклоне представлены как сумма потерь давления в тангенциальных входных каналах Δ pi и потерь в основном объеме камеры Δ рсс (т. е. начиная от тангенциальных входных каналов и до выхода из камеры):![]()

На основании подробных измерений, выполненных на множестве различных циклонов, было показано, что ![]()

В работе [87] сделаны также попытки обобщения экспериментальных данных с целью получения графической зависимости и эмпирического соотношения, пригодных для расчет: влияния изменений диаметра горла на потери полного давления в камере. Относительное сопротивление камеры определяется как отношение действительных потерь давления в камере для данного значения D/D0 к потерям давления в той же ка мере при значении De/D0= 0,45. Результаты совместной обработки данных по потерям давления на циклонных камерах сгорания восьми различных типов показаны на рис. 5.26, в. При веденная в безразмерной системе координат кривая согласуется почти со всеми экспериментальными данными, включая опыты с горением топлива в циклоне и без горения. Отсюда вид но, что сопротивление циклонной камеры почти полностью определяется потерями давления в ее выходной части.

Для значений De/D0 ≈ 0,3 . .. 0,7 зависимость, полученную на рис. 5.26, в, можно описать соотношением

Общие потери давления в циклоне получаются путем добавления указанных выше потерь к потерям на входе ∆р, или ζt (w'TpT/2g). Учитывая, что потери на входе остаются постоянными, поскольку площадь тангенциальных входных каналов не изменена, из данных рис. 5.26, в можно видеть, что снижение значения Dе/D0 от 0,45 до 0,3 ведет при прочих равных уело виях к двукратному увеличению аэродинамического сопротивления камеры сгорания. Как и ожидалось, увеличение значения Dе/D0 до 0,6 вдвое снижает ∆рсс. Таким образом, используя коэффициенты сопротивления, данные на рис. 5.26, а и I для De/D0 =0,45, а также приведенное выше соотношение можно рассчитать потери полного давления в циклонной камер сгорания. Указанные соотношения следуют из данных, полученных в работе [71] при горении топлива в камере. Эти со отношения позволяют с приемлемой точностью рассчитать другие циклонные камеры и некоторые вихревые горелки.

Рис. 5.27. Зависимость аффективности закручивания η в циклонной камере от конструктивных параметров [75].

Если потери на входе в них сведены к минимуму, то выгодной является низкая или средняя эффективность закручивания потока, так как при этом расход энергии переносится yа образование крупных внутренних обратных токов и высоких уровней турбулентности, которые требуются в случае использования веществ с высокой летучестью. Для топлив с низким содержанием летучих веществ требуются более высокие значения эффективности, так как образование обратных потоков и высокая интенсивность турбулентного перемешивания не имеют такого большого значения.

К сожалению, данных, имеющихся в литературе, недостаточно для сравнения эффективности закручивания потока в циклонных камерах двух типов, которые обсуждались в данном разделе. Тем не менее имеется достаточно данных для того, чтобы определить влияние изменения геометрических параметров на эффективность циклона первого типа (см. рис. 5.12 и 5.16), что отражено на рис. 5.27. Наибольшая эффективность достигается при следующих значениях геометрических характеристик:![]()